模锻是将加热后的坯料放在锻模模膛内,在锻压力的作用下使坯料变形而获得锻件的一种加工方法。坯料变形时,金属的流动受到模膛的限制和引导,从而获得与模膛形状一致的锻件。与自由锻相比,模锻的优点如下。

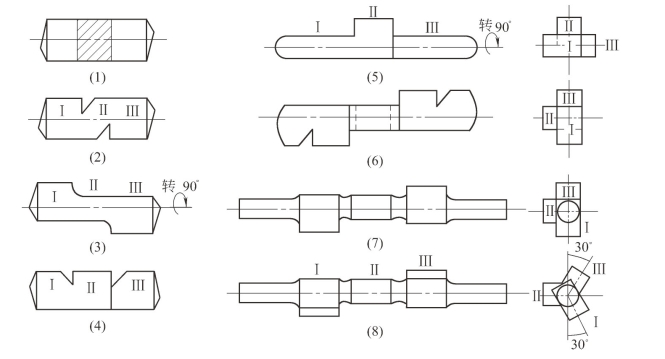

图9-49 曲轴类零件的锻压过程

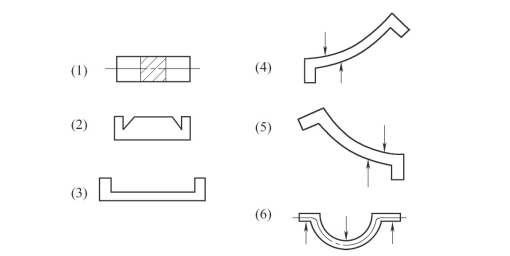

图9-50 弯曲类锻件的锻压过程

(1)由于有模膛引导金属的流动,锻件的形状可以比较复杂。

(2)锻件内部的锻造流线按锻件轮廓分布,从而提高了零件的机械性能和使用寿命。

(3)锻件表面光洁、尺寸精度高,并可节约材料和切削加工工时。

(4)生产率较高。

(5)操作简单,易于实现机械化。

但是,由于模锻是整体成形,并且金属流动时与模膛之间产生很大的摩擦阻力,因此模锻所需设备吨位大,设备费用高。加之锻模加工工艺复杂、制造周期长、费用高,模锻只适用于中小型锻件的成批或大量生产。不过随着计算机辅助设计/制造(CAD/CAM)技术的飞速进步,锻模的制造周期将大大缩短。

按使用的设备类型不同,模锻又分为锤上模锻、曲柄压力机上模锻、平锻机上模锻、摩擦压力机上模锻、液压机上模锻等。

1.锤上模锻

锤上模锻是在自由锻基础上最早发展起来的一种模锻生产方法,即在模锻锤上的模锻。它是将上、下模块分别固紧在锤头与砧座上,将加热透的金属坯料放入下模型腔中,借助于上模向下的冲击作用,迫使金属在锻模型槽中塑性流动和填充,从而获得与型腔形状一致的锻件。

模锻锤包括蒸汽-空气模锻锤、无砧座锤、高速锤和螺旋锤。其中蒸汽-空气模锻锤是普遍应用的模锻锤。锤上模锻的优点是:能完成镦粗、拔长、滚挤、弯曲、成形、预锻和终锻等各变形工步的操作;锤击力量的大小和锤击频率可以在操作中自由控制和变换;可完成各种长轴类锻件和短轴类锻件的模锻;在各种模锻方法中具有较好的适应性;设备费用比其他模锻设备相对较低,是我国当前模锻生产中应用最多的一种方法;模锻锤结构简单、造价低、操作简单、使用灵活,目前广泛应用于汽车、船舶及航空锻件的生产。锤上模锻的缺点是:工作时振动和噪声大,劳动条件较差;难以实现较高程度的操作机械化;完成一个变形工步要经过多次锤击,生产率仍不太高。因此,锤上模锻在大批生产中有逐渐被压力机上模锻取代的趋势。

2.曲柄压力机上模锻

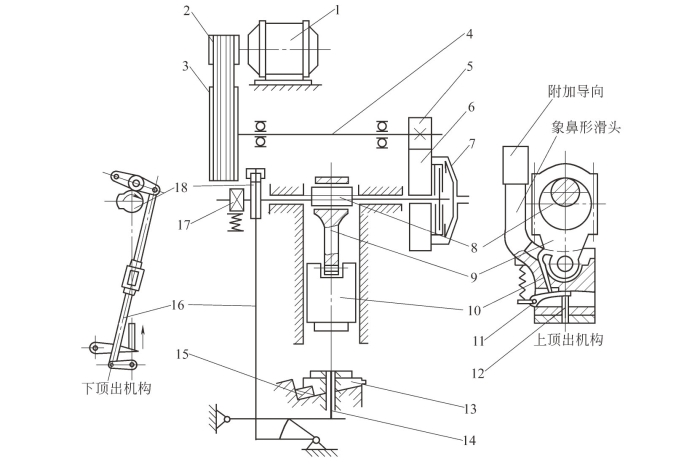

曲柄压力机上模锻是一种比较先进的模锻方法。曲柄压力机的结构和传动原理简图如图9-51所示。电动机通过飞轮释放能量,曲柄连杆机构带动滑块沿导轨作上下往复运动,进行锻压工作。锻模分别安装在滑块的下端和工作台上。

图9-51 曲柄压力机的结构和传动原理简图

1—电动机;2—小皮带轮;3—飞轮;4—传动轴;5—小齿轮;6—大齿轮;7—圆盘摩擦离合器;8—曲柄;9—连杆;10—滑块;11—上顶出机构;12—上顶杆;13—楔形工作台;14—下顶杆;15—斜楔;16—下顶出机构;17—带式制动器;18—凸轮

与锤上模锻相比,曲柄压力机上模锻具有以下优点。

(1)作用于坯料上的锻造力是压力,不是冲击力,工作时振动和噪声小,劳动条件得到改善。

(2)坯料的变形速度较低。这对于低塑性材料的锻造有利,某些不适于在模锻锤上锻造的材料,如耐热合金、镁合金等,可在曲柄压力机上锻造。

(3)锻造时滑块的行程不变,每个变形工步在滑块的一次行程中即可完成,并且便于实现机械化和自动化,具有很高的生产率。

(4)滑块运动精度高,并有锻件顶出装置,使锻件的模锻斜度、加工余量和锻造公差大大减小,因而锻件精度比锤上模锻锻件高。

这种模锻方法的主要缺点是:设备费用高,模具结构也比锤上锻模复杂,仅适用于大批量生产的条件;对坯料的加热质量要求高,不允许有过多的氧化皮;由于滑块的行程和压力不能在锻造过程中调节,因而不能进行拔长,滚挤等工步的操作。(https://www.xing528.com)

3.平锻机上模锻

平锻机是曲柄压力机的一种,又称卧式锻造机。它沿水平方向对坯料施加锻造压力,按照分模面的位置可分为垂直分模平锻机和水平分模平锻机。

平锻机上模锻在工艺上有以下特点。

(1)锻造过程中坯料水平放置,坯料都是棒料或管材,并且只进行局部(一端)加热和局部变形加工。因此,可以完成在立式锻压设备上不能锻造的某些长杆类锻件,也可用长棒料连续锻造多个锻件。

(2)锻模有两个分模面,锻件出模方便,可以锻出在其他设备上难以完成的在不同方向上有凸台或凹槽的锻件。

(3)需配备对棒料局部加热的专用加热炉。

与曲柄压力机上模锻类似,平锻机上模锻也是一种高效率、高质量、容易实现机械化的锻造方法,劳动条件也较好,但平锻机是模锻设备中结构较复杂的一种,价格贵、投资大,仅适用于锻件的大批量生产。目前平锻机已广泛用于大批量生产气门、汽车半轴、环类锻件等。

4.摩擦压力机上模锻

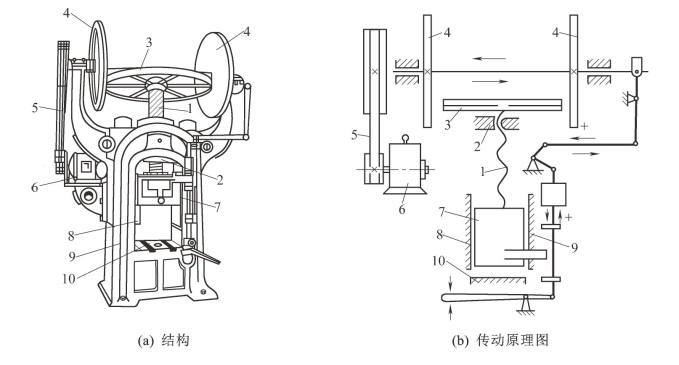

摩擦压力机靠飞轮旋转所积蓄的能量转化成金属的变形能进行锻造,如图9-52所示。摩擦压力机属于锻锤锻压设备,行程速度介于模锻锤和曲柄压力机之间,有一定的冲击作用,滑块行程和冲击能量都可自由调节,坯料在一个模膛内可以多次锻击,因而工艺性能广泛,既可完成镦粗、成形、弯曲、预锻、终锻等成形工序,也可进行校正、精整、切边、冲孔等后续工序的操作,必要时,还可作为板料冲压的设备使用。

图9-52 摩擦压力机的结构和传动原理图

1—螺杆;2—螺母;3—飞轮;4—摩擦轮;5—传动带;6—电动机;7—滑块;8—导轨;9—机架;10—机座

摩擦压力机的飞轮惯性大,单位时间内的行程次数比其他设备低得多,这对于再结晶速度较低的塑性材料的锻造是有利的,但也因此生产率较低。由于采用摩擦传动,摩擦压力机的传动效率低,因而,设备吨位的发展受到限制,通常不超过10000 kN。

摩擦压力机上模锻适用于小型锻件的批量生产。摩擦压力机结构简单、性能广泛、使用和维护方便,是中小型工厂普遍采用的锻造设备。近年来,许多工厂还把摩擦压力机与自由锻锤、辊锻机、电镦机等配成机组或组成流水线,承担模锻锤、平锻机的部分模锻工作,有效地扩大了它的使用范围。

5.其他模锻设备

1)螺旋压力机

螺旋压力机一般适用于锻造中小批量生产的各种形状的模锻件,尤其适用于锻造轴对称的锻件。螺旋压力机按结构分类可分为摩擦螺旋压力机、液压螺旋压力机和电动螺旋压力机。

随着技术的进步,后来还出现了气液螺旋压力机和离合器式高能螺旋压力机。它们共同的特点是飞轮在外力驱动下储备足够的能量,再通过螺杆传递给滑块来打击毛坯做功。螺旋压力机同时具有模锻锤和曲柄压力机的特点,可进行模锻、冲压、镦锻、挤压、精压、切边、弯曲和校正等工作。而且该设备结构简单、振动小、基础简单,可大大减少设备和厂房的投资。

2)液压机

液压机是一种利用液体压力来传递能量的锻造设备。它包含以油作工作介质的油压机和以水为工作介质的水压机。液压机有自由锻液压机、模锻液压机和切边液压机之分。模锻液压机又有通用模锻液压机和专用模锻液压机两类。

此类设备的特点是:行程和锻造能力较大,工作台台面大,工作液体的压力高,在整个工作过程中压力和速度变化不大,在静压条件下金属变形均匀,锻件组织均匀,应用范围广,对于铝镁合金、钛合金或高温合金锻件更为适用。

3)精压机

精压机是一种工作行程小、刚度大、变形力较大的锻造设备。它的特点是:滑块行程小,曲柄连杆机构通过短而粗的肘杆机构带动滑块上、下运动。精压机在结构上与其他压力机最大的差别是滑块、肘杆机构及装模高度调节机构不同,大部分工作变形力由两肘杆承受,连杆受力较小。精压机模锻件的公差为普通模锻件的1/3左右。在飞机结构和发动机中,精压机模锻件的应用较多。但精压机模锻要求有高质量的毛坯、精确的模具、少或无氧化的加热条件、良好的润滑和较复杂的工序间清理等,所以生产成本较高,在一定的批量下才能降低成品零件的总成本。

4)楔横轧机

楔横轧机主要用来生产大批量的轴类锻件或预制毛坯。它按结构可分为单辊弧形式楔横轧机、辊式楔横轧机和板式楔横轧机三种,如图9-53所示。其中辊式楔横轧机由于生产率较高,轧制产品尺寸精度容易保证,能方便准确地实现径向、轴向的调整而得到广泛应用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。