铸件结构工艺性是指铸件的结构应在满足使用要求的前提下,满足铸造性能和铸造工艺对铸件结构要求的一种特性。它是衡量铸件设计质量的一个重要方面。合理的铸件结构不仅能保证铸件质量,满足使用要求,而且工艺简单、生产率高、成本低。

1.铸造性能对铸件结构的要求

1)铸件壁厚要合理

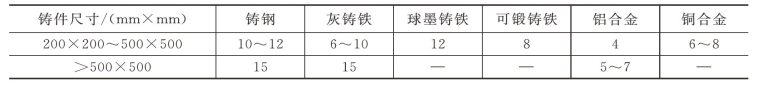

在一定的工艺条件下,由于受铸造合金流动性的限制,能铸出的铸件壁厚有一个最小值。若实际壁厚小于它,就会产生浇不到、冷隔等缺陷。表9-3列出了在砂型铸造条件下常用铸造合金所允许的最小壁厚值。铸件壁厚过大,铸件壁的中心冷却较慢,会使晶粒粗大,而且容易产生缩孔、缩松缺陷,使铸件强度随壁厚增加而显著下降,因此,不能单纯用增加壁厚的方法来提高铸件强度。通常采用加强肋(见图9-29)或合理的截面结构(“丁”字形、“工”字形、槽形)来满足薄壁铸件的强度要求。一般铸件的最大临界壁厚约为最小壁厚的三倍。

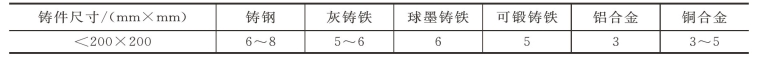

表9-3 在砂型铸造条件下常用铸造合金所允许的最小壁厚值

续表

图9-29 采用加强肋减小壁厚

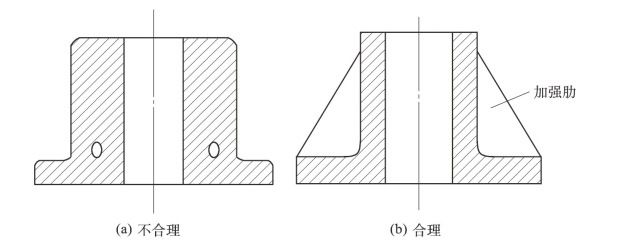

2)铸件壁厚要均匀

铸件薄厚不均,必然在壁厚交接处形成金属聚集的热节而产生缩孔、缩松缺陷,并且由于冷却速度不同容易形成热应力和裂纹(见图9-30(a))。确定铸件壁厚,应将加工余量考虑在内(见图9-30(b)),因为有时加工余量会使壁厚增加而形成热节。

图9-30 铸铁壁厚要均匀

3)铸件内壁应薄于外壁

铸件内壁和肋散热条件较差。铸件内壁薄于外壁,可使内、外壁均匀冷却,减小铸造内应力,防止裂纹。内、外壁厚相差值为10%~30%。

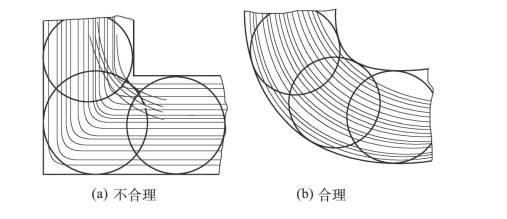

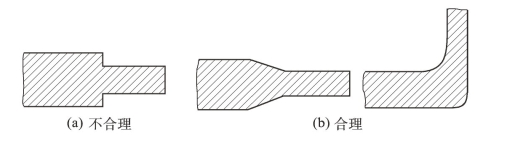

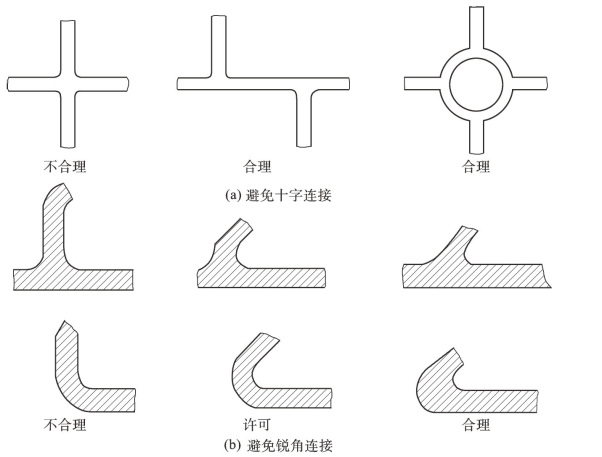

4)铸件壁连接要合理

为了减少热节,防止缩孔,减小铸造内应力,防止裂纹,壁间连接应有铸造圆角(见图9-31)。不同壁厚的连接应逐步过渡(见图9-32),以防接头处热量聚集和应力集中。铸件上的肋或壁的连接应避免十字交叉和锐角连接(见图9-33)

5)避免铸件收缩受阻

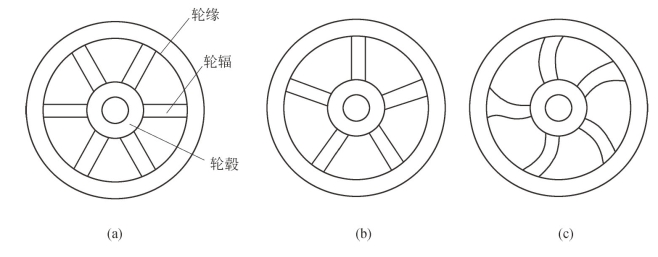

铸件收缩受到阻碍,产生的铸造内应力超过材料的抗拉强度时将产生裂纹。图9-34所示为手轮铸件。图9-34(a)所示为直条形偶数轮辐,在合金线收缩时手轮轮辐中产生的收缩力相互抗衡,容易出现裂纹。可改用奇数轮辐(见图9-34(b))或弯曲轮辐(见图9-34(c)),这样可借助轮缘、轮毂和弯曲轮辐的微量变形自行减小铸造内应力,防止开裂。

图9-31 壁间连接方式

图9-32 壁厚过渡形式

图9-33 铸件接头结构

6)防止铸件翘曲变形(https://www.xing528.com)

细长形或平板类铸件在收缩时易产生翘曲变形。改不对称结构为对称结构或采用加强肋,提高铸件的刚度,均可有效地防止铸件变形。

2.铸造工艺对铸件结构的要求

从工艺上考虑,铸件的结构设计应有利于简化铸造工艺,有利于避免产生铸造缺陷,便于后续加工。

图9-34 手轮轮辐的设计

1)铸件外形力求简单

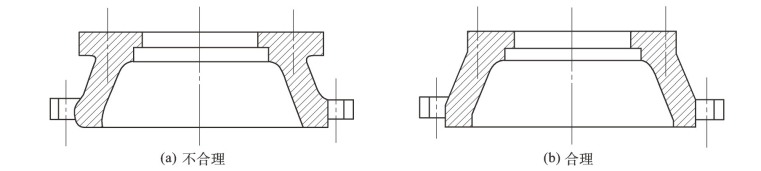

在满足铸件使用要求的前提下,应尽量简化外形,减少分型面,以便造型。图9-35(a)所示端盖存在侧凹,需三箱造型或增加环状型芯。若改为图9-35(b)所示结构,可采用简单的两箱造型,造型过程大为简化。

图9-35 端盖铸件

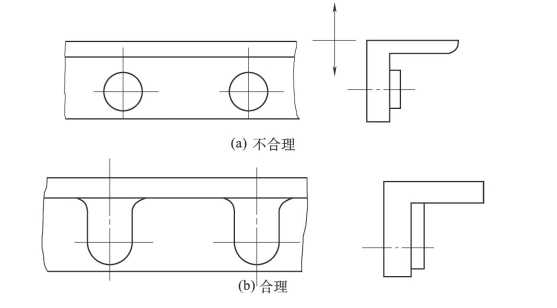

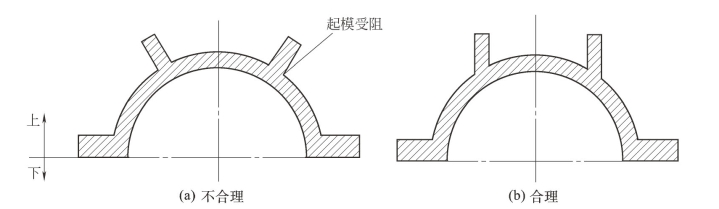

图9-36所示的凸台通常采用活块(或外型芯)才能起模,若改为图9-36(b)所示结构,可以避免活块或型芯,造型简单。采用图9-37(a)所示结构铸件上的肋条使起模受阻,改为图9-37(b)所示的结构后便可顺利地取出模样。

图9-36 凸台设计

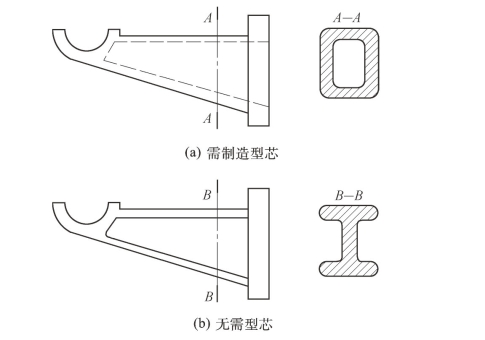

2)铸件内腔设计

图9-37 结构斜度的设计

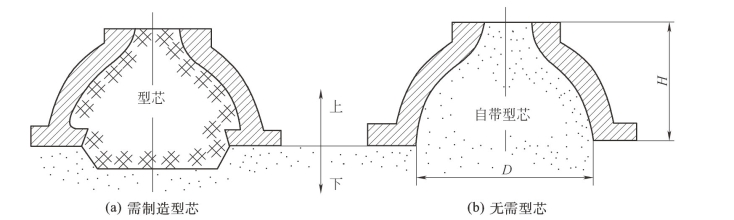

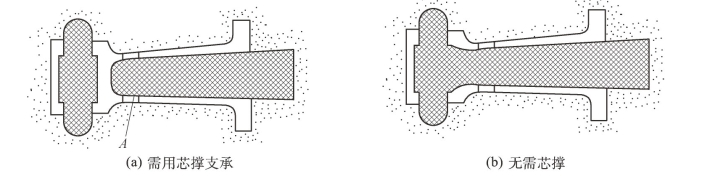

铸件内腔结构采用型芯来形成,使用型芯会增加材料消耗,且工艺复杂,成本提高,因此,设计铸件内腔时应尽量少用或不用型芯。图9-38(a)所示铸件的内腔只能用型芯来形成;若改为图9-38(b)所示结构,铸件内腔可用自带型芯来形成。图9-39所示支架,用图9-39(b)所示的开式结构代替图9-39(a)的封闭结构,可省去型芯。在必须采用型芯的情况下,应尽量做到便于下芯、安装、固定以及排气和清理。如图9-40所示的轴承架,图9-40(a)所示的结构需要两个型芯,其中较大的型芯呈悬臂状态,需用芯撑支承;若按图9-40(b)改为整体芯,其稳定性大大提高,排气通畅,清砂方便。

图9-38 铸件内腔设计

图9-39 支架铸件结构设计

图9-40 轴承架铸件结构设计

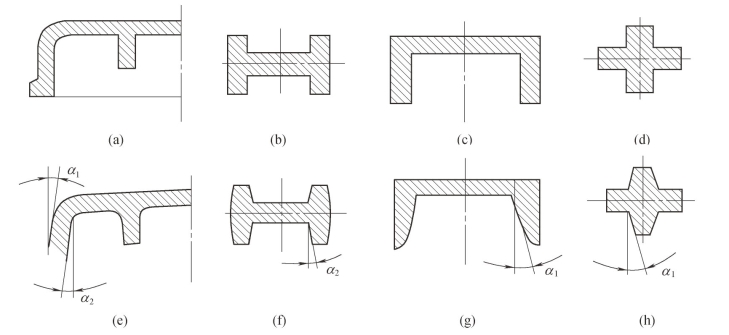

3)铸件的结构斜度

为了便于起模,垂直于分型面的非加工表面应设计结构斜度,图9-41(a)、(b)、(c)、(d)不带结构斜度,不便于起模,分别改为图9-41(e)、(f)、(g)、(h)较合理。

图9-41 结构斜度设计

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。