铸造生产要实现优质、高产、低成本、少污染,必须根据铸件结构的特点、技术要求、生产批量、生产条件等进行铸造工艺设计,并绘制铸造工艺图。铸造工艺图就是根据零件图利用各种铸造工艺符号、各种工艺参数,把制造模样和铸型所需的资料直接绘制在图纸上的图样,图中应表示出铸件的浇注位置,分型面,型芯的形状、数量、尺寸及其固定方式,工艺参数,浇注系统等。这既是生产管理的需要,也是铸件验收和经济核算的依据。

1.浇注位置和分型面的选择

浇注位置与分型面的选择密切相关,通常分型面取决于浇注位置。选择时,既要保证质量,又要简化造型工艺。对一些质量要求不高的铸件,为了简化造型工艺,可以先选定分型面。

1)浇注位置的选择

所谓浇注位置,是指浇注时铸件在铸型中所处的位置。确定浇注位置应考虑以下原则。

(1)铸件的重要表面朝下或处于侧面。气孔、夹渣等缺陷多出现在铸件上表面,而底部或侧面组织致密、缺陷少、质量好。图9-15所示床身的导轨面是重要受力面和加工面,浇注时朝下是合理的选择。图9-16所示伞齿轮的齿面质量要求高,采用立浇方案,则容易保证铸件质量。个别加工表面必须朝上时,可采用增大加工余量的方法来保证质量要求。

图9-15 床身浇注位置的选择

图9-16 伞齿轮浇注位置的选择

(2)铸件的宽大平面朝下。对于平板类铸件,使其大平面朝下(见图9-17)既可避免产生气孔、夹渣,又可防止型腔上表面经受强烈烘烤而产生夹砂、结疤缺陷。

图9-17 大平面铸件正确的浇注位置

(3)铸件的薄壁部分朝下。与图9-18(a)相比,按图9-18(b)浇注,可保证铸件的充型,防止产生浇不足、冷隔缺陷。这对于流动性差的合金尤为重要。

图9-18 曲轴箱的浇注位置

(4)铸件的厚大部分朝上,便于补缩。容易形成缩孔的铸件,厚大部分朝上,便于安置冒口,实现自下而上的定向凝固,防止产生缩孔。如图9-19所示,铸钢链轮的厚壁朝上,并设置冒口。

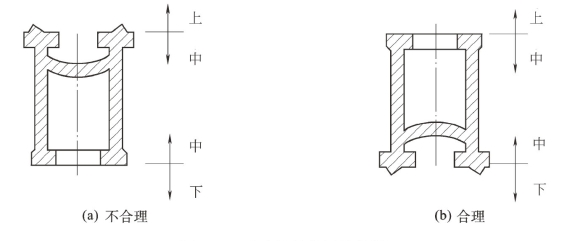

(5)浇注位置应利于减少型芯,便于安装型芯。通常型芯用于获得内孔和内腔,有时也用于获得局部外形。采用型芯会使造型工艺复杂,增加成本,因此选择浇注位置应利于减少型芯数目,如图9-20所示。

图9-19 铸钢链轮的浇注位置图

1—冒口;2—型芯1;3—型芯2

2)选择分型面

铸型时,砂箱与砂箱之间的结合面称为分型面。就同一铸件而言,可以有几种不同的分型方案,应从中选出一种最佳方案,使得起模方便、造型工艺简单。分型面具体选择原则如下。

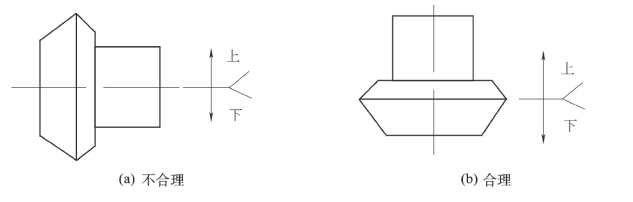

(1)应尽量使铸件位于同一铸型内。铸件的加工面和加工基准面应尽量位于同一砂箱,以避免合型不准产生错型,从而保证铸件尺寸精度。图9-21所示水管堵头是以顶部方头为基准加工管螺纹的,图9-21(b)所示分型方案易产生错型,无法保证外螺纹加工精度,而图9-21(a)所示分型方案更合理。

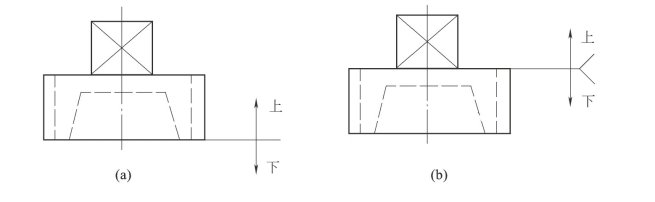

(2)尽量减少分型面。分型面数量少,既能保证铸件精度,又能简化造型操作,如图9-22所示三通铸件的分型面选择。机器造型一般只允许有一个分型面,凡阻碍起模的部位均采用型芯,以减少分型面,如图9-23所示绳轮铸件分型面的确定。

图9-20 浇注位置应利于减少型芯

图9-21 水管堵头分型方案

(3)尽量使分型面平直。平直的分型面可简化造型工艺和模板制造,容易保证铸件精度,这对于机器造型尤为重要。图9-24所示为起重臂分型面的确定。

图9-22 三通铸件的分型面选择

图9-23 绳轮铸件分型面的确定(https://www.xing528.com)

图9-24 起重臂分型面的确定

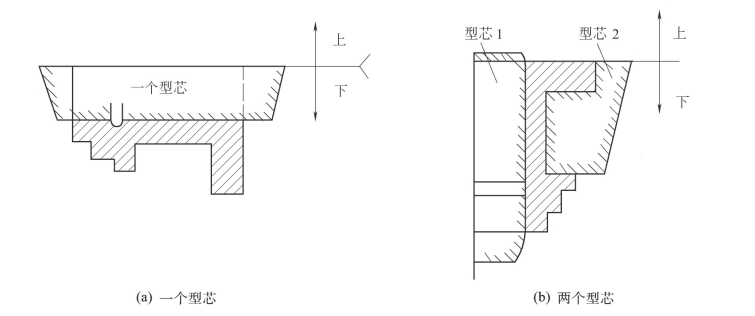

(4)尽量使型腔和主要型芯位于下砂箱。对于图9-25所示的铸件,若按图9-25(a)所示方式铸型,一方面不便于检验铸件壁厚,另一方面合型时还容易碰坏型芯;而采用图9-25(b)所示方式铸型,既便于造型、下芯、合型,也便于检验铸件壁厚。

生产中,浇注位置和分型面的选择有时是相互矛盾和制约的,需要根据铸件特点和生产条件综合分析,以确定最佳方案。

图9-25 型腔和型芯位置分布

2.确定铸造主要工艺参数

铸造的工艺参数是指铸造工艺设计时需要确定的某些数据,主要指加工余量、起模斜度、铸造收缩率、型芯头尺寸、铸造圆角等。这些工艺参数不仅与浇注位置及模样有关,还与造芯、下芯及合型的工艺过程有关。

在铸造过程中,为了便于制作模样和简化造型操作,一般在确定工艺参数前要根据零件的形状特征简化铸件结构。例如,零件上的小凸台、小凹槽、小孔等可以不铸出,留待以后切削加工。在单件小批生产条件下,铸件的孔径小于30 mm、凸台高度和凹槽深度小于10 mm时,可以不铸出。

1)加工余量

在设计铸件工艺时预先增加而在机加工中再切去的金属层厚度,称为加工余量。在制作模样时,考虑到铸造收缩率,还要在铸件的加工面上适当增大尺寸。加工余量不能随意确定,加工余量过大,会浪费金属材料和加工工时;加工余量过小,会使铸件因残留黑皮而报废。根据《铸件 尺寸公差、几何公差与机械加工余量》(GB/T 6414—2017)的规定,确定加工余量之前,需先确定铸件的尺寸公差等级和加工余量等级。铸件尺寸公差等级代号为DCTG,由高到低分为16级,它是设计和检验铸件尺寸的依据。铸件的机械加工余量等级代号为RMAG,由精到粗分为A、B、C、D、E、F、G、H、J、K等10级。

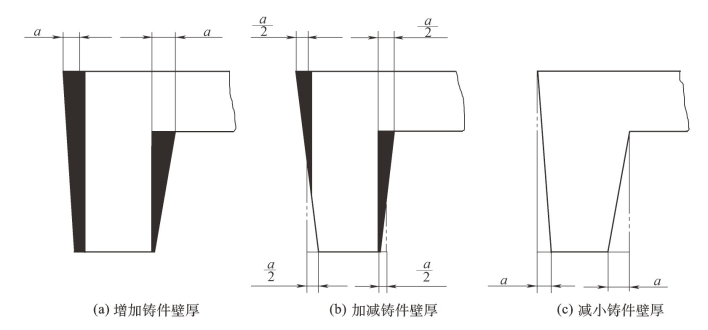

2)起模斜度

为便于起模,在平行于模样或芯盒起模方向的侧壁上的斜度,称为起模斜度。起模斜度的形式有三种,如图9-26所示。当不加工的侧面壁厚小于8 mm时,可采用增加壁厚法;当壁厚为8~16 mm时,可采用加减壁厚法;当壁厚大于16 mm时,可采用减小壁厚法。当铸件侧面需要加工时必须采用增加壁厚法,而且加工表面上的起模斜度应在加工余量的基础上再给出斜度数值。

起模斜度的大小取决于模样的起模高度、造型方法、模样材料等因素。中小型木模的起模斜度通常取30″~3°,金属模的起模斜度比木模的起模斜度小;立壁越高,起模斜度越小;机器造型的起模斜度比手工造型的起模斜度小;铸孔内壁的起模斜度应比外壁大,常取3°~10°。

3)收缩率

因铸件收缩的影响,铸件冷却后的尺寸要比模样的尺寸小。为了保证铸件要求的尺寸,必须加大模样的尺寸。铸件尺寸收缩的大小一般用铸件线收缩率K表示:

图9-26 起模斜度

![]()

式中:LM——模样(芯盒)尺寸;

LJ——铸件尺寸。

灰铸铁和碳钢的线收缩率分别为0.7%~1%和1.3%~2.0%。

4)确定浇注系统

为填充型腔和冒口而开设于铸型中的一系列通道称为浇注系统。浇注系统的作用是:保证液态金属平稳地流入型腔,以免冲坏铸型;防止熔渣、砂粒等杂物进入型腔;补充铸件冷凝收缩时所需的液态金属。

浇注系统由外浇道、直浇道、横浇道和内浇道四个部分组成,如图9-27所示。

(1)外浇道:容纳浇入的液态金属并缓解液态金属对铸型的冲击,小型铸件通常为漏斗状(称浇口杯),较大型铸件为盆状(称浇口盆)。

图9-27 浇注系统

(2)直浇道:浇注系统中的垂直通道,可以改变直浇口的高度和液态金属的流动速度,从而改善液态金属的充型能力。直浇口下面带有圆形的窝座,称为直浇道窝,用来减缓液态金属的冲击力,使其平稳地进入横浇道。

(3)横浇道:浇注系统中连接直浇道和内浇道的水平通道部分,断面形状多为梯形,一般开在铸型的分型面上。它的主要作用是分配液态金属进入内浇口并挡渣。

(4)内浇道:浇注系统中引导液态金属进入型腔的部分,控制流速和方向,调节铸件各部分冷却速度。内浇道一般在下型分型面上开设,并注意使液态金属切向流入、不要正对型腔或型芯,以免冲坏。

有些铸件的浇注系统还包括冒口。浇入铸型的金属液在冷凝过程中会产生体积收缩,在其最后凝固的部位形成缩孔。冒口是在铸型内储存供补缩铸件用液态金属的空腔,它能根据需要补充型腔中液态金属的收缩,使缩孔转移到冒口中去,最后铸件清理时去除冒口,即可消除铸件中的缩孔。冒口还有集渣和排气观察的作用。冒口应设在铸件壁厚最高处或最后凝固的部位。按照内浇道在铸件上开设的位置不同,浇注系统可分为顶注式、底注式、中间注入式和分段注入式,如图9-28所示。

图9-28 浇注系统的类型

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。