根据铸型的方法不同,铸造方法分为砂型铸造和特种铸造两大类。砂型铸造是目前最常用、最基本的铸造方法。

1.砂型铸造

砂型铸造的基本工艺过程如图9-6所示。主要工序有制造模样和芯盒、备制型砂和芯砂、造型、造芯、合型、浇注、落砂清理和检验等。其中造型(芯)是砂型铸造最基本的工序。按紧实型砂和起模方法不同,造型方法可分为手工造型和机器造型两种。

图9-6 砂型铸造的基本工艺过程

1)手工造型

手工造型操作灵活,工装简单,但劳动强度大,生产率低,常用于单件和小批量生产。

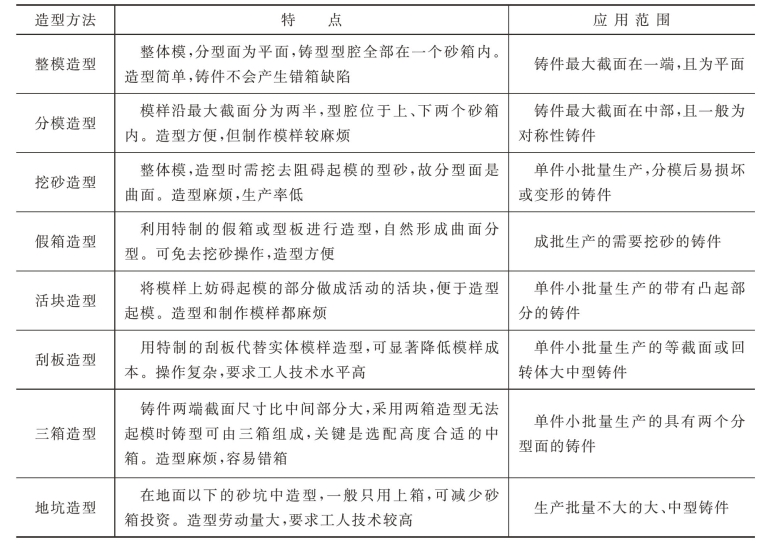

手工造型的方法很多,有整模造型、分模造型、挖砂造型、活块造型、刮板造型等。表9-1所示为常用手工造型方法的特点和应用范围。

表9-1 常用手工造型方法的特点和应用范围

2)机器造型

机器造型(芯)使紧砂和起模两个重要工序实现了机械化,因而生产率高,铸件质量好,但设备投资大,适用于中小型铸件的成批大量生产。

按紧实的方式不同,机器造型分压实造型、振击造型、抛砂造型和射砂造型四种基本方式。

(1)压实造型。

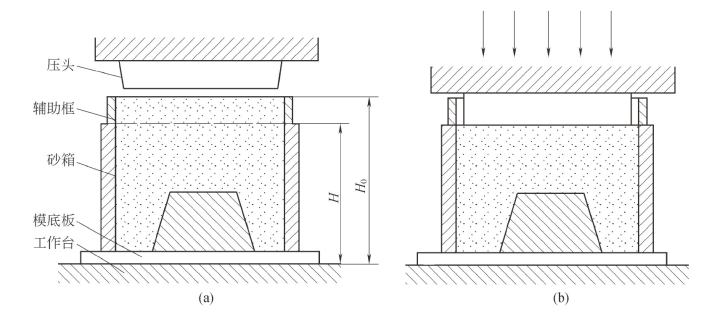

压实造型利用压头的压力将砂箱的型砂紧实。图9-7所示为压实造型示意图。先把型砂填入砂箱,然后压头向下将型砂紧实。辅助框用于补偿紧实过程中型砂被压缩的高度。压实造型生产率高,但型砂沿高度方向的紧实度不够均匀,一般越接近底板,紧实度越差,因此适用于高度不大的砂箱。

(2)振击造型。

振击造型利用振动和撞击对型砂进行紧实,如图9-8所示。砂箱填砂后,振击活塞将工作台连同砂箱举起一定的高度,然后下落,与缸体撞击,依靠型砂下落时的冲击力产生紧实作用。型砂紧实度分布规律与压实造型相反,越接近模底板型砂紧实度越高,因此可以将振击造型与压实造型联合使用。

(3)抛砂造型。

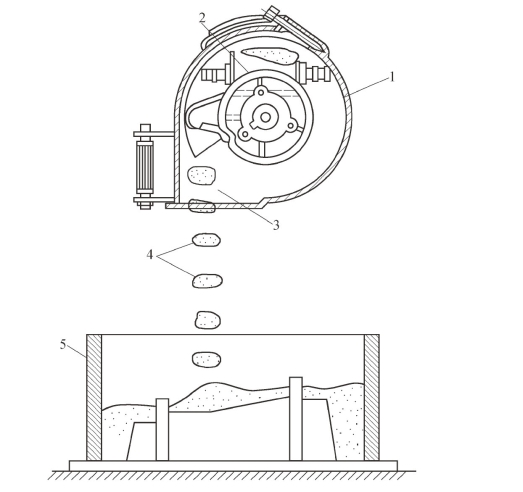

图9-9为抛砂机工作原理。抛砂头转子上装有叶片,型砂由皮带输送机连续地送入,高速旋转的叶片接住型砂并分成一个个砂团,砂团随叶片转到出口处时,在离心力作用下,以高速抛入砂箱,同时完成填砂和紧实。

(4)射砂造型。

图9-7 压实造型示意图

图9-8 振击造型示意图

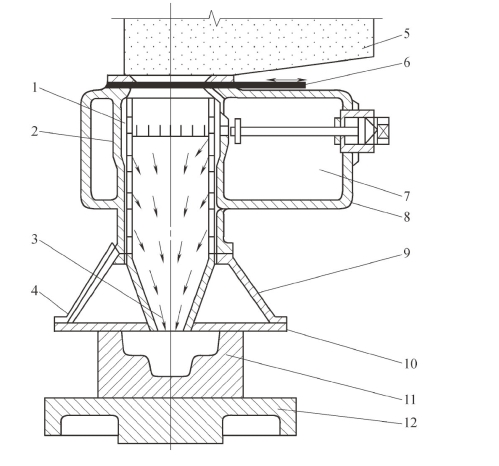

射砂紧实的方法除用于造型外多用于造芯。图9-10为射砂机工作原理。由储气筒迅速进入射膛的压缩空气,将型砂由射砂孔射入芯盒的空腔中,而压缩空气经射砂板上的排气孔排出,射砂过程在较短的时间内同时完成填砂和紧实,生产率极高。

2.特种铸造

与砂型铸造不同的其他铸造方法统称为特种铸造。各种特种铸造方法均有其突出的特点和一定的局限性,下面简要介绍常用的特种铸造方法。

1)熔模铸造

如图9-11所示,熔模铸造就是先用母模制造压型,然后用易熔材料制成模样,再用造型材料将其表面包覆,经过硬化后将模样熔去,从而制成无分型面的铸型壳,最后经浇注而获得铸件。由于熔模广泛采用蜡质材料来制造,所以熔模铸造又称失蜡铸造。

熔模铸造的特点如下。

(1)熔模铸造属于一次成型,且无分型面,所以铸件精度高,表面质量好。

(2)可制造形状复杂的铸件,最小壁厚可达0.7 mm,最小孔径可达1.5 mm。

(3)适应各种铸造合金,尤其适用于生产高熔点和难以加工的合金铸件。

图9-9 抛砂机工作原理

1—机头外壳;2—型砂入口;3—砂团出口;4—被紧实的砂团;5—砂箱

图9-10 射砂机工作原理

1—射砂筒;2—射膛;3—射砂孔;4—排气孔;5—砂斗;6—砂闸板:7—进气阀;8—储气筒;9—射砂头;10—射砂板;11—芯盒;12—工作台

(https://www.xing528.com)

(https://www.xing528.com)

图9-11 熔模铸造工艺过程

(4)铸造工序复杂,生产周期长,铸件成本较高,铸件尺寸和质量受到限制(铸件质量一般不超过25 kg)。

熔模铸造适用于制造形状复杂,难以加工的高熔点合金铸件及有特殊要求的精密铸件。目前,熔模铸造主要用于汽轮机和燃气轮机的叶片、切削刀具、仪表元件、汽车零件、拖拉机零件及机床零件等的生产。

2)金属型铸造

把液体金属浇入用金属制成的铸型内,而获得铸件的方法称为金属型铸造。一般金属型用铸铁或耐热钢制造。金属型由于可重复使用多次,故又称为永久型。

按照分型面的位置不同,金属型分为整体式、垂直分型式、水平分型式和复合分型式。图9-12所示为水平分型式金属型和垂直分型式金属型结构简图。其中垂直分型式金属型便于布置浇注系统,铸型开合方便,容易实现机械化,应用较广。

金属型导热快,无退让性和透气性,铸件容易产生浇不足、冷隔、裂纹、气孔等缺陷。此外,在高温金属液的冲刷下型腔易损坏。为此,需要采取如下工艺措施:浇注前预热,浇注过程中适当冷却,使金属型在一定温度范围内工作;型腔内刷耐火涂料,以起到保护铸型、调节铸件冷却速度、改善铸件表面质量的作用;在分型面上做出通气槽、出气孔等;掌握好开型的时间,以利于取件和防止铸件产生裂纹等缺陷。

金属型铸造的特点如下。

(1)铸件冷却速度快,组织致密,力学性能好。

(2)铸件精度和表面质量较高。

图9-12 金属型结构简图

1—型芯;2—上型;3—下型;4—模底板;5—动型;6—定型

(3)实现了一型多铸,工序简单,生产率高,劳动条件好。

(4)金属型成本高,制造周期长,铸造工艺规程要求严格。

金属型铸造主要适用于制造大批量生产、形状简单的有色金属铸件,如铝活塞、气缸、缸盖、泵体、轴瓦、轴套等。

3)压力铸造

熔融金属在高压下快速填充铸型,并在压力下凝固,而获得铸件的方法称为压力铸造,简称压铸。

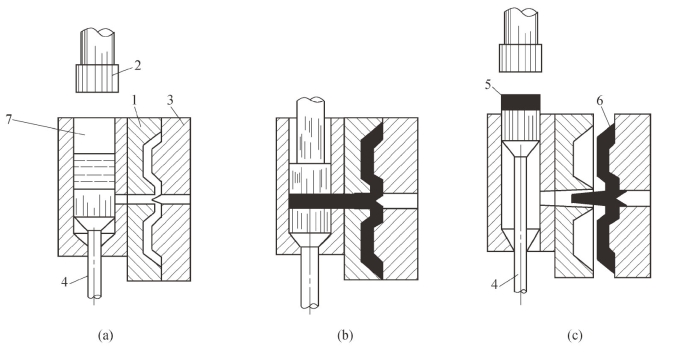

压力铸造是通过压铸机完成的。图9-13所示为立式压铸机工作过程示意图。合型后把金属液浇入压室,压射活塞向下推进,将液态金属压入型腔,保压冷凝后,压射活塞退回,下活塞上移顶出余料,动型移开,利用顶杆顶出铸件。

压力铸造的特点如下。

(1)压铸件尺寸精度高,表面质量好,一般不需要进行机加即可直接使用。

(2)压力铸造在快速、高压下成型,可压铸出形状复杂、轮廓清晰的薄壁精密铸件,铝合金铸件最小壁厚可达0.5 mm,最小孔径可达0.7 mm。

(3)铸件组织致密,力学性能好,强度比砂型铸件提高25%~40%。

(4)生产率高,劳动条件好。

(5)设备投资大,铸型制造费用高、周期长。

压力铸造主要用于大批量生产低熔点合金的中小型铸件,如铝、锌、铜等合金铸件,在汽车、拖拉机、航空、仪表、电器等领域获得广泛应用。

4)离心铸造

离心铸造是将液体金属浇入高速旋转的铸型中,使其在离心力作用下凝固成型的铸造方法。

根据铸型旋转轴空间位置不同,离心铸造机可分为立式和卧式两大类,主要工作部分如图9-14所示。立式离心铸造机的铸型绕垂直轴旋转(见图9-14(a)),由于离心力和液态金属本身重力的共同作用,铸件的内表面为一回转抛物面,造成铸件上薄下厚,而且铸件越高,壁厚差越大,因此,立式离心铸造机主要用于生产高度小于直径的圆环类铸件。卧式离心铸造机的铸型绕水平轴旋转(见图9-14(b)),由于铸件各部分冷却条件相近,故铸件壁厚均匀。卧式离心铸造机适于生产长度较大的管、套类铸件。

离心铸造的特点如下。

(1)铸件在离心力作用下结晶,组织致密,无缩孔、缩松、气孔、夹渣等缺陷,力学性能好。

图9-13 立式压铸机工作过程示意图

1—定型;2—压射活塞;3—动型;4—下活塞;5—余料;6—压铸件;7—压室

(2)铸造圆形中空铸件时,可省去型芯和浇注系统,简化了工艺,节约了金属。

(3)便于制造双金属铸件,如钢套镶铸铜衬。

(4)离心铸造内表面粗糙、尺寸不易控制,需要增加加工余量来保证铸件质量,且不适宜生产易偏析的合金。

离心铸造是生产管、套类铸件的主要方法,如铸铁管、铜套、气缸套、双金属轧辊、滚筒等。

图9-14 离心铸造

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。