1.磨齿原理

一般磨齿机都采用展成法来磨削齿面。常见的磨齿机有大平面砂轮磨齿机、碟形双砂轮磨齿机、锥面砂轮磨齿机和蜗杆砂轮磨齿机。其中,大平面砂轮磨齿机的加工精度最高,可达IT3级,但效率较低;而蜗杆砂轮磨齿机的效率最高,被加工齿轮的精度为IT6级。

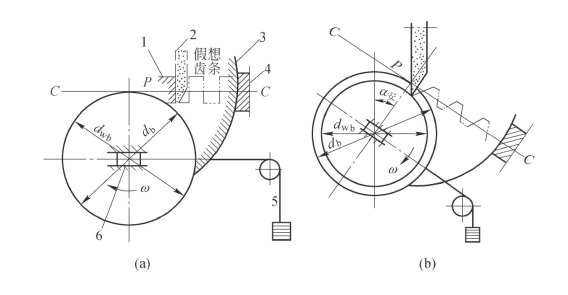

1)大平面砂轮磨齿原理

图8-22所示是大平面砂轮磨齿原理。齿轮的齿面渐开线由靠模来保证。在图8-22(a)中,靠模绕轴线转动,在挡块的作用下,轴线沿头架导轨移动,因而相当于靠模的基圆在CPC线上纯滚动。齿坯与靠模轴线同轴安装即可磨出渐开线齿形。图8-22(b)通过将靠模转动一定的角度,可以用同一个靠模磨削不同基圆直径的齿轮。大平面砂轮磨齿精度较高,一般用于刀具或标准齿轮的磨削。

图8-22 大平面砂轮磨齿原理

1—工件;2—砂轮;3—渐开线靠模;4—挡块;5—配重;6—头架导轨

2)蝶形砂轮磨齿原理

图8-23所示是双片蝶形砂轮磨齿原理和机床工作原理图。图8-23(a)所示是采用两个碟形砂轮的工作棱边形成假想齿条的两个齿侧面。在磨削过程中,砂轮高速旋转形成磨削加工的主运动;工件则严格地按照与固定齿条相啮合的关系作展成运动,从而被砂轮磨出渐开线齿面。其中工件的展成运动是由滚圆盘的钢带机构实现的,如图8-23(b)所示。横向滑板11可沿横向导轨往复移动,横向滑板上装有工件2和心轴3,后端通过分度机构4和滚圆盘6连接。两条钢带5和9,一端固定在滚圆盘6上,另一端固定在支架7上,并沿水平方向拉紧。当横向滑板11在曲柄盘10转动的带动下作往复直线运动时,滚圆盘6带动工件2沿假想齿条节线作纯滚动,实现展成运动。纵向溜板8沿床身导轨作往复直线运动,可磨出整个齿的宽度。工件2在完成一个或两个齿面的磨削后继续滚动至脱离砂轮1,由分度机构4带动分齿再进行下一个齿槽的磨削。

(https://www.xing528.com)

(https://www.xing528.com)

图8-23 双片碟形砂轮磨齿原理和机床工作原理图

1—砂轮;2—工件;3—心轴;4—分度机构;5、9—钢带;6—滚圆盘;7—支架;8—纵向滑板;10—曲柄盘;11—横向滑板

这种加工方法的优点是:由于滚圆盘能够制造得很精确,且传动链短,传动误差小,所以展成运动精度高,被加工齿轮的精度可高达IT4级。缺点是:砂轮的刚性差,磨削用量小,生产率较低。

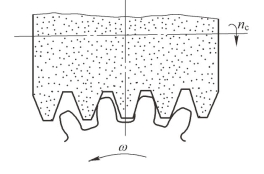

3)蜗杆砂轮磨齿原理

图8-24所示是蜗杆砂轮磨齿原理。与滚齿加工相似,它利用一对螺旋齿轮的啮合原理进行加工。

在大中批量生产中,目前广泛采用蜗杆砂轮磨齿法。这种方法的加工原理和滚齿相似,砂轮为蜗杆状,磨齿时,砂轮与工件两者保持严格的速比关系。为磨出全齿宽,砂轮还需沿工件轴线方向进给。由于砂轮的转速很高(约2000 r/min),工件相应的转速也较高,因此,蜗杆砂轮磨齿效率高。被磨削齿轮的精度主要取决于机床传动链的精度和蜗杆砂轮的形状精度。

图8-24 蜗杆砂轮磨齿原理

2.磨齿的工艺特点及应用

磨齿加工的主要特点是:加工精度高,一般条件下加工精度可达IT6~IT5级,表面粗糙度为Ra=0.8~0.2μm;由于采用强制啮合的方式,不仅修正误差的能力强,而且可以加工表面硬度很高的齿轮;效率低,机床复杂,调整困难,故加工成本较高。磨齿主要应用于齿轮精度要求很高的场合。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。