1.砂带磨削设备及砂带

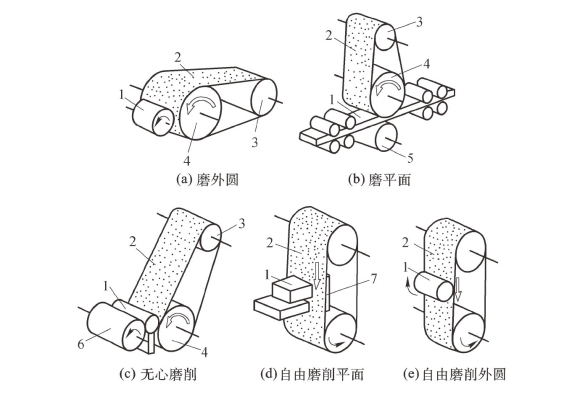

砂带磨削设备(见图7-14)比较简单,可自行设计制造或将购买的砂带磨头安装到通用机床刀架上进行磨削加工,亦可在专用砂带磨床上进行磨削。

图7-14 砂带磨削设备示意图

1—工件;2—砂带;3—张紧轮;4—压紧轮;5—承载轮;6—导轮;7—压磨板

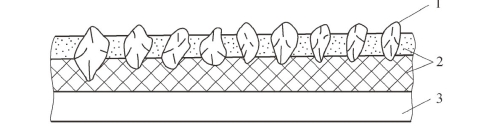

砂带的结构如图7-15所示。它由基体、结合剂和磨料组成。砂带基体一般有纸基、布基、纸-布混合基等几种。纸基砂带表面平整,加工表面的粗糙度比布基砂带低,但负载能力不及布基砂带。纸-布混合基砂带具有加工表面粗糙度低和负载能力大的特性。常用的结合剂有动物胶、树脂和两者的混合剂,前者用于干磨,后两种用于湿磨。磨料一般采用刚玉类或碳化硅类。目前生产的砂带使用速度一般小于35 m/s。使用有接头的环形砂带,要注意运转方向,切勿逆转,以免造成砂带断裂。砂带初运转时要间断启停,逐步加速,待运转稳定后再进行正式磨削。

图7-15 砂带的结构

1—磨料;2—结合剂;3—基体(https://www.xing528.com)

2.砂带磨削的特点

砂带磨削是根据被加工零件的形状选择相应的接触方式,在一定压力的作用下,使高速运动着的砂带与工件接触,产生摩擦,将工件加工表面的余量逐渐磨除或抛磨光滑的新工艺。它的特点如下。

(1)弹性磨削。无论采用接触轮式、接触带式、自由式,还是采用接触气囊式,砂带磨削都属于弹性磨削,有良好的跑合与抛光作用,不易使零件表面产生“变形”和烧伤等现象,能获得较低的表面粗糙度值(Ra=0.2~0.04μm)。

(2)冷态切削。采用砂轮磨削,产生的热量的90%都被工件和切削液吸收了。采用高速砂带磨削,工件吸收的热量不到10%,炽热的磨屑以高的速度飞离,产生的热量大部分随磨屑“跑”掉了,磨过的表面仍然较冷,且容屑空间大,散热条件好。

(3)切速稳定。接触轮(压轮)长时间运转磨损极小,所以砂带在整个有用寿命中可以长期以恒定速度进行磨削。

(4)效率高。由于砂带构造上的特点,即磨料均匀、切削刃锋利、等高性好,有效切削面积大,切削时几乎每颗磨料均参加磨削活动,所以金属切除率高,效率比一般磨削高5~20倍,现在砂带磨削不仅可用于精加工,还可进行0.5~5 mm的重负荷磨削。

(5)适应性强。砂带磨削可以磨削圆柱面、圆锥面,可以对直径大于25 mm的一般内孔和深孔进行磨削,还可磨削各种平面、曲面、特殊型面、部分齿轮表面等。砂带磨削适用于加工各种耐热钢、淬火钢、不锈钢及有色金属,还可加工橡胶、尼龙、陶瓷、大理石、宝石、玻璃等非金属材料,应用极为广泛。

砂带磨削的缺点是砂带消耗较快,砂带磨削不能加工小直径孔、盲孔,也不能加工阶梯外圆和齿轮。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。