拉削方式是指拉刀把加工余量从工件表面切下来的方式。它决定每个刀齿切下的切削层的截面形状(在拉削加工中称之为拉削图形)。拉削方式选择得恰当与否,直接影响到切削负荷的分配、拉刀的长度、拉削力的大小、拉刀的磨损和耐用度,以及加工表面质量和生产率。

拉削方式可分为分层拉削和分块拉削两大类。分层拉削包括同廓式和渐成式两种,分块拉削目前常用的有轮切式和综合轮切式两种。

1.分层拉削法

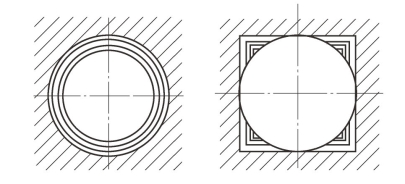

1)同廓式拉削法

按同廓式拉削法设计的拉刀,各刀齿的廓形与被加工表面的最终形状一样。它们一层层地切去加工余量,最后由拉刀的最后一个切削齿和校准齿切出工件的最终尺寸和表面,如图6-38所示。这种拉削方式能达到较小的表面粗糙度值,但单位切削力大,且需要较多的刀齿才能把余量全部切除,拉刀较长,刀具成本高,生产率低,并且不适合用于加工带硬皮的工件。

2)渐成式拉削法

按渐成式拉削法设计的拉刀,各刀齿可制成简单的直线或圆弧,它们一般与被加工表面的最终形状不同,被加工表面的最终形状和尺寸由各刀齿切出的表面连接而成,如图6-39所示。这种拉刀制造比较方便,但它不仅具有同廓式拉刀同样的缺点,而且加工出的工件表面质量较差。

图6-38 同廓式拉削图形

图6-39 渐成式拉削图形(https://www.xing528.com)

2.分块拉削法

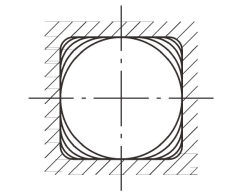

1)轮切式拉削法

拉刀的切削部分由若干齿组组成。每个齿组中有2~5个刀齿,它们的直径相同,共同切下加工余量中的一层金属,每个刀齿仅切去一层中的一部分。图6-40(a)所示为三个刀齿列为一组的轮切式拉刀刀齿的结构与拉削图形。前两个刀齿(1、2)无齿升量,在切削刃上磨出交错分布的大圆弧分屑槽,切削刃也呈交错分布。最后一个刀齿(3)呈圆环形,不磨出大圆弧分屑槽,但为了避免第三个刀齿切下整圈金属,其直径应较同组其他刀齿直径略小。第一个刀齿沿圆周等间隔切除一部分余量,第二个刀齿切除其余的余量,第三个圆环形刀齿切除前两刀齿交接处剩余的余量。

图6-40 分块拉削方式

与分层拉削方式比较,轮切式拉削方式的优点是每一个刀齿上参加工作的切削刃的宽度较小,但切削厚度较分层拉削方式要大得多。因此,虽然每层金属要用一组(2或3个)刀齿去切除,但由于切削厚度比分层拉削方式大2~10倍,所以在同一拉削量下,所需刀齿的总数减少了许多,拉刀长度大大缩短,不仅节省了贵重的刀具材料,生产率也大大提高。另外,在刀齿上分屑槽的转角处,强度高,散热良好,故刀齿的磨损量也较小。

轮切式拉刀主要适用于加工尺寸大、余量大的内孔,并可以用来加工带有硬皮的铸件和锻件。但轮切式拉刀的结构较复杂,拉后工件的表面粗糙度较大。

2)综合轮切式拉削法

综合轮切式拉刀集中了同廓式拉刀与轮切式拉刀的优点,粗切齿制成轮切式结构,精切齿采用同廓式结构,这样既缩短了拉刀长度,提高了生产率,又能获得较好的工件表面质量。图6-40(b)所示为综合轮切式拉刀刀齿的结构与拉削图形。拉刀上粗切齿Ⅰ与过渡齿Ⅱ采用轮切式刀齿结构,各刀齿均有较大的齿升量。过渡齿齿升量逐渐减小。精切齿Ⅲ采用同廓式刀齿的结构,齿升量较小。校正齿Ⅳ无齿升量。

综合轮切式拉刀刀齿的齿升量分布较合理,拉削较平稳,加工表面质量高,但综合轮切式拉刀的制造较困难。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。