1.拉削过程

图6-36 适宜拉削加工的典型工件的截面形状

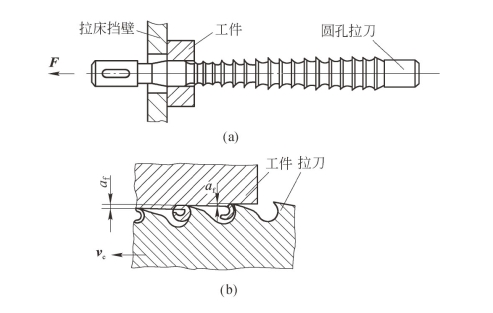

拉刀是加工内外表面的多齿高效刀具。它依靠刀齿尺寸或廓形变化切除加工余量,以达到要求的形状尺寸和表面粗糙度。如图6-37所示,拉削时,将工件的端面靠在拉床挡壁上,拉刀先穿过工件上已有的孔,然后由机床的刀夹将拉刀前柄部夹住,并将拉刀从工件孔中拉过。由拉刀上一圈圈不同尺寸的刀齿,分别逐层地从工件孔壁上切除金属,从而形成与拉刀最后的刀齿同形状的孔。拉刀刀齿的直径依次增大,形成齿升量af。拉孔时从孔壁切除的金属层的总厚度就等于通过工件孔表面的切削齿的齿升量之和。由此可见,拉削的主切削运动是拉刀的轴向移动,而进给运动是由拉刀各个刀齿的齿升量来完成的。因此,拉床只有主运动,没有进给运动。拉削时,拉刀作平稳的低速直线运动。拉刀的主运动通常由液压系统驱动。

图6-37 拉削过程

2.拉削的特点

1)生产率高

由于拉削时,拉刀同时工作的刀齿数多、切削刃长,且拉刀的刀齿分粗切齿、精切齿和校准齿,在一次工作行程中就能够完成工件的粗、精加工及修光,机动时间短,因此,拉削的生产率很高。(https://www.xing528.com)

2)可以获得较高的加工质量

拉刀为定尺寸刀具,用校准齿进行校准、修光工作;拉床采用液压系统,传动平稳;拉削速度低(vc=2~8 m/min),不会产生积屑瘤。因此,拉削加工质量好,精度可以达到IT8~IT7级,表面粗糙度Ra值为1.6~0.4μm。

3)拉刀耐用度高,使用寿命长

由于拉削时,切削速度低,切削厚度小,在每次拉削过程中,每个刀齿只切削一次,工作时间短,拉刀磨损慢,拉刀刀齿磨钝后,还可重磨几次,因此拉刀耐用度高,使用寿命长。

4)拉削属于封闭式切削,容屑、排屑和散热均较困难

如果切屑堵塞容屑空间,不仅会恶化加工表面质量,损坏刀齿,严重的还会造成拉刀断裂。因此,应重视对切屑的妥善处理。通常在刀刃上磨出分屑槽,并给出足够的齿间容屑空间及形状合理的容屑槽,以便切屑自由卷曲。

5)拉刀制造复杂,成本高

一把拉刀只适用于加工一种规格尺寸的型孔或槽,因此,拉削主要适用于大批大量生产和成批生产中。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。