1.铰刀的种类

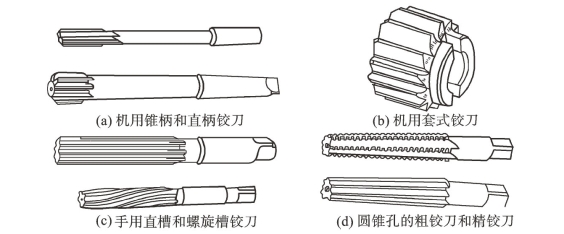

铰刀的种类较多,主要分机用铰刀和手用铰刀两大类,如图6-23所示。

图6-23 铰刀的种类

机用铰刀由机床引导方向,导向性好,故工作部分尺寸短。机用铰刀有直柄和锥柄之分,直柄用于加工直径为1~20 mm的孔;锥柄用于加工直径为5~50 mm的孔。加工大直径孔(25~100 mm)时,可采用机用套式铰刀。机用套式铰刀既有直槽和螺旋槽之分,也有整体高速钢和镶硬质合金刀片之分。

手用铰刀的柄部为圆柱形,端部制成方头,以便使用扳手。手用铰刀一般加工直径范围为1~50 mm。手用铰刀有直槽式和螺旋槽式两种,手用铰刀用碳素工具钢制成。

锥度铰刀(简称锥铰)用于铰制圆锥孔。由于铰制余量大,锥铰常分粗铰刀和精铰刀,一般做成2把或3把一套。

2.铰刀的结构及几何参数

1)铰刀的结构

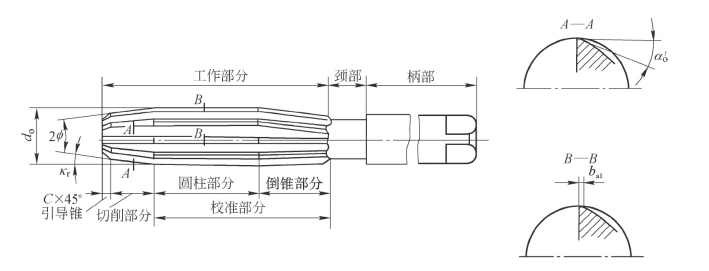

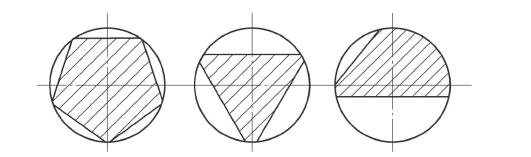

图6-24所示为手用铰刀,在各种铰刀中具有代表性。铰刀由工作部分、颈部及柄部三个部分组成。工作部分主要由切削部分及校准部分构成,其中校准部分又分为圆柱部分与倒锥部分。对于手用铰刀,为增强导向作用,校准部分应做得长些;对于机用铰刀,为减小机床主轴和铰刀同轴度误差的影响和避免过大的摩擦,校准部分应做得短些。切削部分的锥角φ≤30°时,为了便于切入,在其前端制成(0.5~2.5 mm)×45°的引导锥。当铰刀直径小于3 mm时,一般把刀齿制成五角形、三角形或半圆形,如图6-25所示。

2)铰刀的结构参数

图6-24 手用铰刀的结构(https://www.xing528.com)

图6-25 小直径铰刀的齿形

(1)直径和公差。铰刀是定尺寸刀具,直径和公差的选取主要取决于被加工孔的直径及其精度,同时还要考虑铰刀的使用寿命和制造成本。铰刀的公称直径是指校准部分直径,它等于被加工孔的公称尺寸。铰刀的公差与被铰孔的公差、铰刀的制造公差、铰刀磨耗备量和铰削过程中孔径的变形性质有关。

(2)齿数及槽形。铰刀齿数一般为4~12个。齿数多,则导向性好,刀齿负荷轻,铰孔质量高。但齿数过多,会降低铰刀刀齿强度,减小容屑空间,故通常根据直径和工件材料性质选取铰刀齿数。大直径铰刀取较多的齿数,加工韧性材料取较少的齿数,加工脆性材料取较多的齿数。为便于测量直径,铰刀齿数一般取偶数。刀齿在圆周上一般为等齿距分布。在某些情况下,为了避免周期性切削负荷对孔表面的影响,也可选用不等齿距结构。

铰刀齿槽有直槽和螺旋槽两种。直槽铰刀刃磨、检验方便,生产中常用;螺旋槽铰刀切削过程平稳。螺旋槽铰刀的螺旋角根据被加工材料选取:加工铸铁等取β=7°~8°,加工钢件取β=12°~20°,加工铝等轻金属取β=35°~45°。

3)铰刀的几何角度

(1)前角γo和后角α。。铰削时由于切削厚度小,切屑与前面只有在切削刃附近接触,前角对切屑变形的影响不显著。为了便于制造,一般取γo=0°。粗铰塑性材料时,为了减少变形及抑制积屑瘤的产生,可取γo=5°~10°;硬质合金铰刀为防止崩刃,取γo=0°~5°。为使铰刀重磨后直径尺寸变化小些,取较小的后角,一般取αo=6°~8°。

切削部分的刀齿刃磨后应锋利,不留刃带,校准部分刀齿必须留有0.05~0.3 mm宽的刃带,以起修光和导向作用,并便于铰刀制造和检验。

(2)切削锥角2φ。切削锥角主要影响进给抗力的大小、孔的加工精度和表面粗糙度以及刀具耐用度。2φ取得小时,进给抗力小,切入时的导向性好,但由于切削厚度过小产生较大的切屑变形,同时切削宽度增大,卷屑、排屑困难,并且切入和切出时间增长。为了减轻劳动强度,减小进给抗力及改善切入时的导向性,手用铰刀取较小的2φ值,通常φ=1°~3°。对于机用铰刀,工作时的导向由机床及夹具来保证,故可选较大的φ值,以减小切削刃长度和机动时间。加工钢料时φ=30°,加工铸铁等脆性材料时φ=6°~10°,加工盲孔时φ=90°。

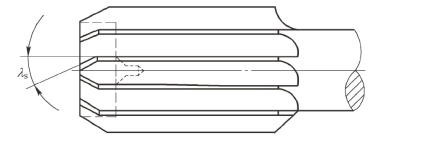

(3)刃倾角λs。在铰削塑性材料时,高速钢直槽铰刀切削部分的切削刃沿轴线倾斜15°~20°,形成刃倾角λs。它适用于加工余量较大的通孔。为便于制造,硬质合金铰刀一般取λs=0°。铰削盲孔时仍使用带刃倾角的铰刀,但在铰刀端部开一沉头孔以容纳切屑,如图6-26中虚线所示。

(4)主偏角κr。对于铰刀,可把主偏角看成切削部分的锥角。主偏角过大,会使切削部分长度过短,使进给抗力增大,并造成铰削时定心精度差;主偏角过小,会使切削宽度加大、切削厚度变小,不利于排屑。对于机用铰刀,加工钢件等韧性材料时一般κr=12°~15°,加工铸铁等脆性材料时一般κr=3°~5°;手用铰刀一般κr=30′~1°30′。

图6-26 铰刀的刃倾角

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。