镗铣类数控机床和加工中心所用的各种工具都由与机床主轴孔相适应的工具柄部、与工具柄部相连接的工具装夹部分和各种刀具组成。

由于在镗铣加工中心上要适应多种形式零件不同部位的加工,所以与工具柄部相连接的工具装夹部分的结构、形式、尺寸是多种多样的。把通用性较强的几种装夹工具(如装夹铣刀、镗刀、扩孔刀、铰刀、钻头和丝锥等的工具)系列化、标准化,就成为通常所说的工具系统。

在镗铣类数控机床和加工中心上,一般都采用7∶24工具圆锥柄。这是因为这种锥柄不自锁,换刀比较方便,并且与直柄相比有较高的定心精度和较高的刚性。对于有自动换刀机构的镗铣加工中心,在整个加工过程中,主轴上的工具要频繁地更换,为了达到较高的换刀精度,这种工具柄部必须有较高的制造精度。目前,这种工具的锥柄部分及机械手抓拿部分都已标准化,相关国家标准对此做了统一的规定。

镗铣类工具系统可分为整体式和模块式两大类,目前我国使用的整体式为TSG82工具系统,模块式有TMG-10工具系统、TMG-21工具系统等。

1.整体式镗铣类工具系统

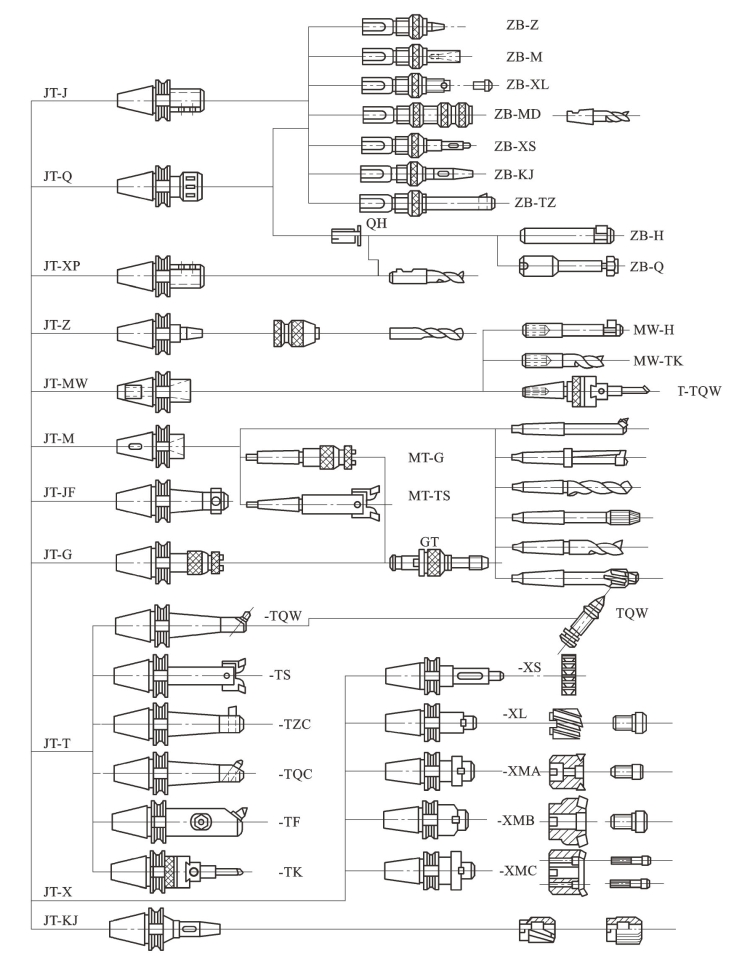

TSG82工具系统如图5-26所示。该图说明了该工具系统中各种工具的组合形式以及工具部分和标准刀具的组合形式。

TSG82工具系统包括多种接长杆、连接刀柄(镗、铣刀柄,莫氏锥孔刀柄,钻夹头刀柄,攻丝夹头刀柄等)、镗刀头等少量的刀具。使用TSG82刀具系统,数控机床可以完成铣、镗、钻、扩、铰、攻丝等加工。TSG82工具系统各辅具和刀具具有结构简单且紧凑、装卸灵活、使用方便、更换迅速等特点。

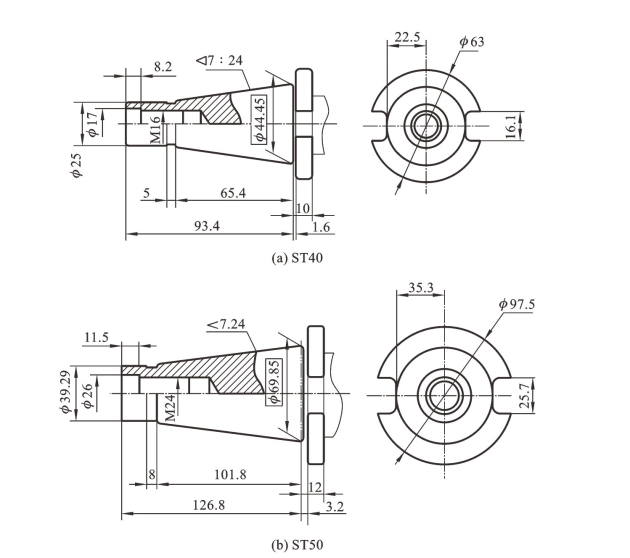

图5-27、图5-28、图5-29所示分别为TSG82工具系统的JT自动换刀型标准刀柄(锥柄)型式、BT自动换刀型标准刀柄(锥柄)型式、ST手动换刀型标准刀柄(锥型)型式。

JT型自动换刀型标准刀柄上与主轴连接的两键槽与主轴轴心的间距是不对称的,刀柄在主轴上应按刀柄上的缺口标记进行单向安装,对于需要主轴准停后做定向让刀移动的精镗及反镗刀具来说,这种结构不会导致刀具安装出错,而BT自动换刀型标准刀柄、ST手动换刀型标准刀柄上与主轴连接的两键槽与主轴轴心是对称布局的,刀柄在主轴上可双向安装,对于主轴准停后需做定向让刀移动的刀具来说,取下后再回装到主轴时一定要注意安装方位要求。

图5-30所示为JT型、BT型自动换刀型标准刀柄所使用的标准拉钉结构示意图。刀柄安装到主轴之前必须了解机床主轴所适用的拉钉结构与尺寸,选用对应的拉钉后才能保证刀柄与主轴的可靠连接。ST型手动换刀型标准刀柄没有设计机械手抓取的结构部分,需要手动装卸刀具,不适合自动换刀的加工中心使用。由于主轴与刀具系统是高速运转的,因此必须确保主轴与刀具系统间具有可靠的连接。

2.模块式镗铣类工具系统

图5-26 TSG82工具系统

图5-27 JT自动换刀型标准刀柄(锥柄)型式(DIN 69871-A)(https://www.xing528.com)

图5-28 BT自动换刀型标准刀柄(锥柄)型式(MAS 403 BT)

续图 5-28

图5-29 ST手动换刀型标准刀柄(锥柄)型式(DIN 2080)

图5-30 标准拉钉结构示意图

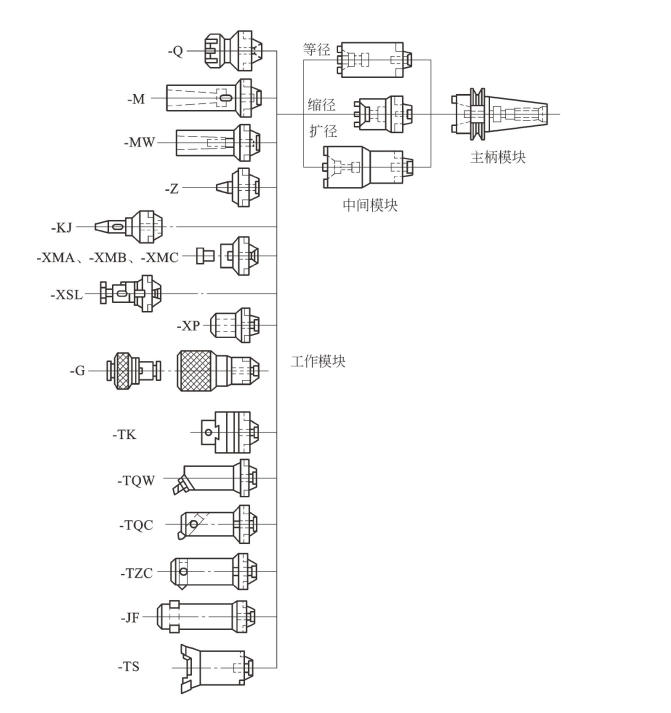

由于整体式镗铣类工具系统把工具的柄部与夹持刀具的工作部分连成一体,不同类型和规格的刀具都必须有能与机床相连的柄部,这样使刀柄的规格、品种繁多,给生产、使用和管理带来诸多不便。因此,出现了模块式镗铣类工具系统(如TMG工具系统)。所谓模块式,就是将整体式刀杆分解为柄部(主柄)、中间连接块(连接杆)、工作头部(工作头)三个主要部分(即模块),然后通过各种连接机构,在保证刀杆连接精度、强度、刚度的前提下连接成一体。根据模块之间的定心形式和锁紧方式不同,国内生产的模块式镗铣类工具系统有TMG-10工具系统(见图5-31)和TMG-21工具系统等。

(1)主柄模块:直接与机床主轴相连的工具模块。主柄模块品种有符合我国国家标准GB/T 10944的主柄模块和符合日本标准JIS B 6399的主柄模块等。

(2)中间模块:为了加长工具轴向尺寸和变换连接直径而采用的工具模块。中间模块品种有等径中间模块、缩径中间模块、扩径中间模块。

(3)工作模块:为了装夹各种切削刀具而采用的模块。有些工作模块与切削刀具做成一体。工作模块品种很多,常见的如弹簧夹头模块(-Q)、有扁尾莫氏圆锥孔模块(-M)、装钻夹头短锥模块(-Z)、倾斜微调镗刀模块(-TQW)等。

TMG-10工具系统采用7∶24短圆锥及端面双定位配合,其凸端与凹端分别采用7∶24短圆锥,通过轴向中心螺钉拉紧锁定的方式,使连接的锥面和端面同时接触,既保证了精度,又达到了连接刚度。扭矩由端面键传递。模块式镗铣类工具系统克服了整体式镗铣类工具系统工具单一、加工尺寸不易变动的不足,显示出经济、灵活、快速、可靠的特点。

图5-31 TMG-10工具系统

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。