1.刀具磨损的形式

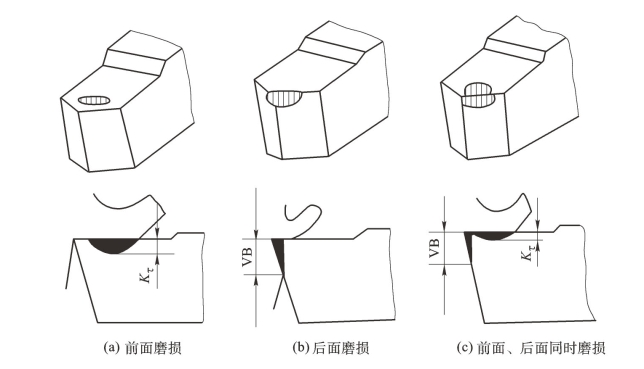

刀具的磨损分非正常磨损和正常磨损。非正常磨损是指在切削过程中突然或过早产生的损坏现象,如脆性破损(崩刀、破裂、剥落等)、卷刀等。正常磨损是指在刀具设计和使用合理、制造和刃磨质量符合要求的情况下,在切削过程中,刀具的前面、后面始终与切屑、工件接触,在接触区内发生着强烈的摩擦并伴随着很高的温度和压力,刀具的前面、后面逐步产生的磨损,如图3-20所示。

1)前面磨损

在切削速度较高、切屑厚度较大的情况下加工塑性金属时,或在刀具上出现积屑瘤的情况下,刀具后面上还没有出现明显的磨损痕迹,前面上却由于摩擦、高温和高压作用在近切削刃处磨出一道沟,这条沟称为月牙洼磨损,如图3-20(a)所示。

2)后面磨损

在切削速度较低、切屑厚度较小的情况下切削塑性金属或脆性金属时,在前面上只有轻微磨损,还未形成月牙洼磨损时,却在后面上磨出了明显的痕迹,形成一个小棱面的磨损。后面磨损的典型形式如图3-20(b)所示。

3)前面、后面同时磨损

在中等切削速度和进给量下切削塑性金属时,经常出现的是图3-20(c)所示的前面、后面同时磨损。通常以后面磨损区中部的平均磨损量VB来表示前面、后面同时磨损的程度。

图3-20 刀具的磨损形式

2.刀具磨损的原因

刀具磨损是机械、热、化学三种作用的综合结果。刀具磨损的原因有以下几个方面。

1)磨粒磨损

磨粒磨损是指切削过程中工件或切屑上的硬质点,如工件材料中的碳化物、剥落的积屑瘤碎片等在刀具表面上刻划出沟痕而造成的磨损,也称机械擦伤磨损。在任何切削速度下,磨粒磨损对高速钢的作用都很明显。

2)黏结磨损

在高温高压的作用下,切屑与前面、工件表面与后面之间接触与摩擦,将会产生材料分子之间的吸附作用,而使两者黏结在一起。由于相对运动,黏结处将产生断裂,刀具材料的部分晶粒会被工件或切屑黏附带走,造成刀具的黏结磨损。在中等偏低的切削速度下,硬质合金刀具易发生黏结磨损。

3)相变磨损

若刀具上最高温度超过刀具材料的相变温度,刀具表面材料的金相组织发生变化,硬度显著下降,从而使刀具迅速磨损。高速钢材料的相变温度为550~600℃,易发生相变磨损。

4)扩散磨损

在高温高压的作用下,在两个紧密接触的表面之间金属元素将扩散,使刀具的力学性能降低,再经摩擦后,刀具容易磨损。扩散磨损是一种化学性质的磨损。用硬质合金刀具切削时,硬质合金中的钨、钛、钴、碳等元素扩散到切屑和工件材料中去,容易产生扩散磨损。

5)氧化磨损

在高温(700℃以上)下,空气中的氧与硬质合金中的钴和碳化钨发生氧化作用,产生组织疏松脆弱的氧化物,这些氧化物极易被切屑和工件带走,从而造成刀具磨损。

不同的刀具材料在不同的使用条件下造成磨损的主要原因是不同的。对于高速钢刀具来说,磨粒磨损和黏结磨损是使它产生正常磨损的主要原因,相变磨损是使它产生急剧磨损的主要原因。对于硬质合金刀具来说,在中、低速时,磨粒磨损和黏结磨损是使它产生正常磨损的主要原因;在高速切削时,刀具磨损主要由磨粒磨损、扩散磨损和氧化磨损所造成。扩散磨损是使硬质合金刀具产生急剧磨损的主要原因。

3.刀具磨损过程和刀具磨钝标准

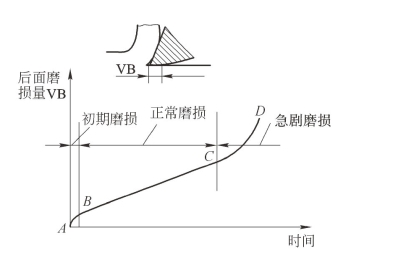

1)磨损过程

正常磨损情况下,刀具磨损量随切削时间增加而逐步扩大,后面磨损过程可分为三个阶段,如图3-21所示。

(1)初期磨损阶段(AB段)。

在开始切削的短时间内,磨损较快。这是由于刀具表面粗糙不平或表层组织不耐磨引起的,它与刀具的刃磨质量有很大的关系。

(2)正常磨损阶段(BC段)。

随着切削时间增长,磨损量以较均匀的速度加大。这是由于刀具表面磨平后,接触面增大,压强减小引起的。BC线基本上呈直线,这是刀具工作的有效阶段。单位时间内的磨损量称为磨损强度,该磨损强度近似为常数,是比较刀具切削性能的重要指标之一。

图3-21 刀具磨损过程

(3)急剧磨损阶段(CD段)。(https://www.xing528.com)

磨损量达到一定数值后,磨损急剧加速,继而刀具损坏。这是由于切削时间延长,磨损严重,切削温度剧增,刀具强度、硬度降低所致。工作中要尽量避免出现急剧磨损。

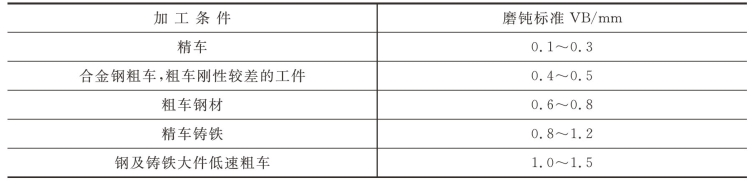

2)磨钝标准

在使用刀具时,在刀具产生急剧磨损之前必须重磨刀刃或更换新刀刃,这时刀具的磨损量规定为磨损限度或磨钝标准。由于后面的磨损是常见的,且易于控制和测量,因此规定后面上均匀磨损区的平均磨损量VB作为刀具的磨钝标准。粗加工的磨钝标准是根据能使刀具切削时间与可磨或可用次数的乘积最大为原则确定的,称为经济磨钝标准;精加工的磨钝标准是在保证零件加工精度和表面粗糙度条件下制定的,因此磨损量较小,该标准称为工艺磨钝标准。表3-1为硬质合金车刀的磨钝标准。

表3-1 硬质合金车刀的磨钝标准

4.刀具耐用度的定义

刀具耐用度T(单位为min)是指一把新刃磨的刀具从开始切削至达到磨钝标准为止所用的切削时间。这是确定换刀时间的重要依据。刀具耐用度有时也可用达到磨钝标准所加工零件的数量或切削路程表示。刀具耐用度是一个判断刀具磨损量是否已达到磨钝标准的间接控制量,比直接测量后面磨损量是否达到磨钝标准要简便。

刀具耐用度与刀具寿命有着不同的含义。刀具寿命表示一把新刀用到报废之前总的切削时间,其中包括多次刃磨。因此,刀具寿命等于刀具耐用度乘以重磨次数。

5.影响刀具耐用度的因素

若磨钝标准相同,刀具耐用度大,则表示刀具磨损慢或切削温度低。因此,影响切削温度的因素也就是影响刀具耐用度的因素。

1)工件材料的影响

工件材料的强度、硬度越高,导热性越差,刀具磨损越快,刀具耐用度就会越低。

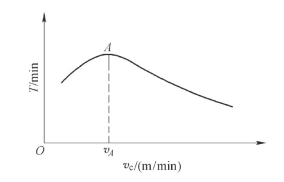

2)切削用量的影响

切削用量vc、f、ap增加时,刀具磨损加剧,刀具耐用度降低。其中影响最大的是切削速度vc,其次是进给量f,影响最小的是背吃刀量ap。切削速度对刀具耐用度的影响如图3-22所示。

由图3-22可知,在一定的切削速度范围内,刀具耐用度较高,提高或降低切削速度都会使刀具耐用度下降。这是因为开始时切削速度增大,切削温度随之增高,使工件和刀具材料的硬度都降低,但是比较起来,工件材料硬度下降的幅度比刀具材料硬度下降的幅度大,因此刀具的磨粒磨损会随着温度的升高而下降。对于硬质合金而言,温度升高使其冲击韧性略有提高,这也是刀具耐用度提高的另一个原因。但当切削速度超过某一值时(此时刀具耐用度最高),切削速度进一步提高,切削温度迅速升高,刀具材料的硬度显著降低,磨粒磨损急剧增加,高速钢刀具将产生相变磨损,硬质合金刀具也将显著增加黏结磨损、扩散磨损和氧化磨损,致使刀具耐用度下降。由上述分析可知,每种刀具材料都有一个最佳切削速度范围。为了提高生产率,通常切削速度范围大多偏于图3-22所示曲线峰值的右方。在这个范围内,切削速度vc和刀具耐用度T的关系可用下列实验公式表示:

图3-22 切削速度对刀具耐用度的影响

![]()

式中:A——与切削条件有关的系数;

m——表示影响程度的指数,高速钢车刀m=0.115,硬质合金车刀m=0.25。

进给量f的增大和背吃刀量ap的增大,都会使刀具耐用度下降。用硬质合金车刀车削中碳钢,可以得到刀具耐用度的实验公式如下:

![]()

式中:CT——与实验条件有关的系数。

由上式可看出,切削速度对刀具耐用度的影响最大,进给量次之,背吃刀量的影响最小,这与切削用量对切削温度的影响规律是一致的。因为刀具的磨损受到切削温度的影响最大,所以,为了减少刀具磨损、提高刀具耐用度,应该选大的背吃刀量、较大的进给量和合适的切削速度。

3)刀具的影响

刀具材料的耐磨性、耐热性越好,刀具耐用度就越高。

前角增大,能减少切屑变形,减少切削力及功率的消耗,因而切削温度下降,刀具耐用度增加。但是如果前角过大,则楔角会过小,刃口强度和散热条件就不好,反而使刀具耐用度降低。刀尖圆弧半径增大和主偏角减小,都会使刀刃的工作长度增加,使散热条件得到改善,从而降低切削温度,同时刀尖部分强度提高,使刀具耐用度提高。但是刀尖圆弧半径增大或主偏角减小,将会使背向切削力增大,对于硬质合金等脆性刀具材料而言,容易产生因振动引起的崩刃而使刀具耐用度降低。

6.刀具耐用度的合理数值

刀具耐用度也并不是越大越好。如果刀具耐用度选择得过大,势必要选择较小的切削用量,结果使加工零件的切削时间大为增加,反而降低生产率,使加工成本提高。如果刀具耐用度选择得过小,虽然可以采用较大的切削用量,但是因为刀具很快磨损而增加了刀具材料的消耗和换刀、磨刀、调刀等辅助时间,同样会使生产率降低和成本提高。因此,加工时要根据具体情况选择合适的刀具耐用度。

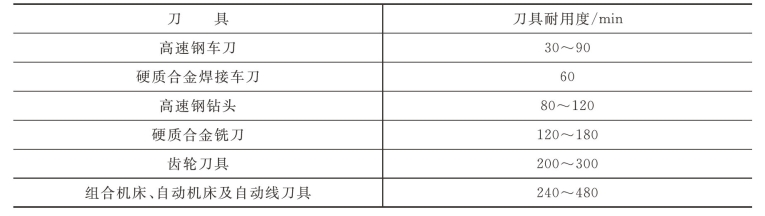

生产中一般根据最低加工成本的原则来确定刀具耐用度,而在紧急时可根据最高生产率的原则来确定刀具耐用度。刀具耐用度推荐的合理数值可在有关手册中查到,表3-2中所示数据可供参考。

表3-2 刀具耐用度

可转位车刀的推广和应用,使换刀时间和刀具成本大大降低,从而可降低刀具耐用度至15~30 min,这就可以大大提高切削用量,进一步提高生产率。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。