碳纤维是由不完全石墨结晶沿纤维轴向排列的一种多晶的新型无机非金属材料。化学组成中碳元素含量达95%以上。碳纤维制造工艺分为有机先驱体纤维法和气相生长法。有机先驱体纤维法制得的碳纤维是由有机纤维经高温固相反应转变而成。应用的有机纤维主要有聚丙烯腈(PAN)纤维、人造丝和沥青纤维等。目前世界各国发展的主要是PAN碳纤维和沥青碳纤维,高性能碳纤维又以PAN碳纤维为主。工业上生产石墨纤维是与生产碳纤维同步进行的,但需要再经高温(2000~3000℃)热处理,使乱层类石墨结构的碳纤维变成高均匀、高取向度结晶的石墨纤维。

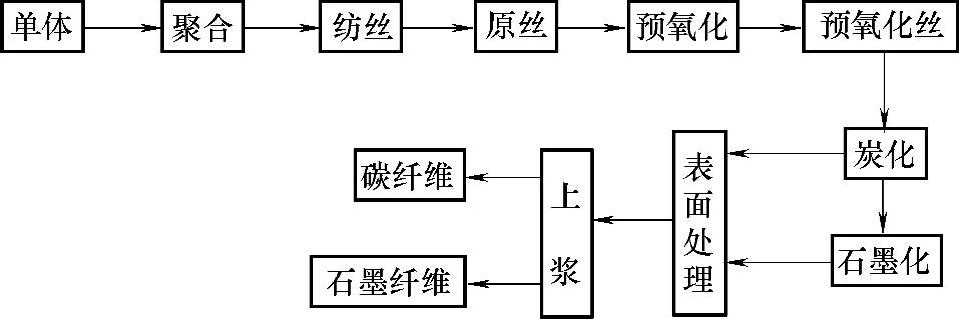

聚丙烯腈基碳纤维工艺流程见图9-2所示。工业上使用的聚丙烯腈原丝都采用共聚纤维。如丙烯腈(95%)、丙烯酸甲酯(4%)及亚甲基丁二酸(1%)三元共聚体。因为均聚体成纤困难,不易制的高质量的原丝。PAN碳纤维的制备大致可分为以下三步。

图9-2 PAN碳纤维生产流程示意图

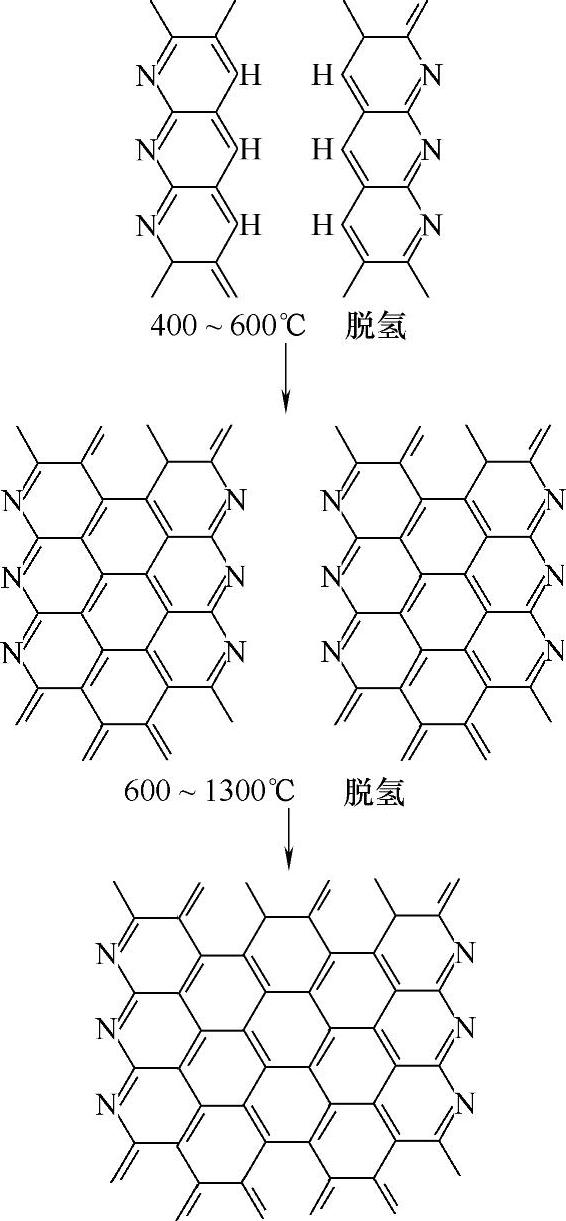

第一步预氧化:预氧化的主要目的是使原丝中的链状PAN分子环化脱氢,转化成耐热的梯形结构,以承受更高的炭化温度和提高炭化收率以改善力学性能。在200~400℃的氧化气氛中,在原丝受张力的情况下,环化成梯形结构,这时分子沿纤维轴定向,变得热稳定。因此预氧化处理也称稳定化处理,若不经稳定化处理而直接将PAN原丝炭化,则会爆发性地产生有害闭环和脱氢等放热反应。稳定化处理还可避免在后续工序中纤维相互熔并。稳定化处理过程中原丝一直要保持牵伸状态。牵伸力从低温(200℃)到高温(280~300℃)是由大到小直至零分段施加的。

第二步炭化:炭化一般在高纯的惰性气体保护下,预氧丝加热至1200~1800℃以除去其中的非碳原子,生成含碳在90%以上的碳纤维。炭化过程通常是在高纯氮气中缓慢升温(1000~1500℃),使纤维进行热分解,逐渐形成近似石墨的片层结构,使大部分非碳原子以分解物的形式被排除,所获得的纤维碳含量在90%以上。在炭化过程中丝的重量将减半。(https://www.xing528.com)

第三步石墨化:炭化后的碳纤维可经石墨化,制成石墨纤维。石墨化温度为2000~3000℃。在张力下使结晶碳增长、定向,纤维的弹性模量大为增长。

碳纤维用作复合材料的增强体材料一般要进行表面处理,以促进基体对碳纤维的润湿,提高界面强度。

图9-3 由PAN制备碳纤维的结构转变示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。