高聚物熔体在切应力下不但表现出黏性流动,还产生不可逆的形变,而且表现出可逆的弹性形变。所以高聚物熔体是一种黏弹性液体。弹性形变的回复是松弛过程,这种伴随黏性流动的弹性变形对制品的外观、尺寸稳定性及内应力有很大的影响。

聚合物熔体在流动中的弹性表现如下:

1.离模膨胀

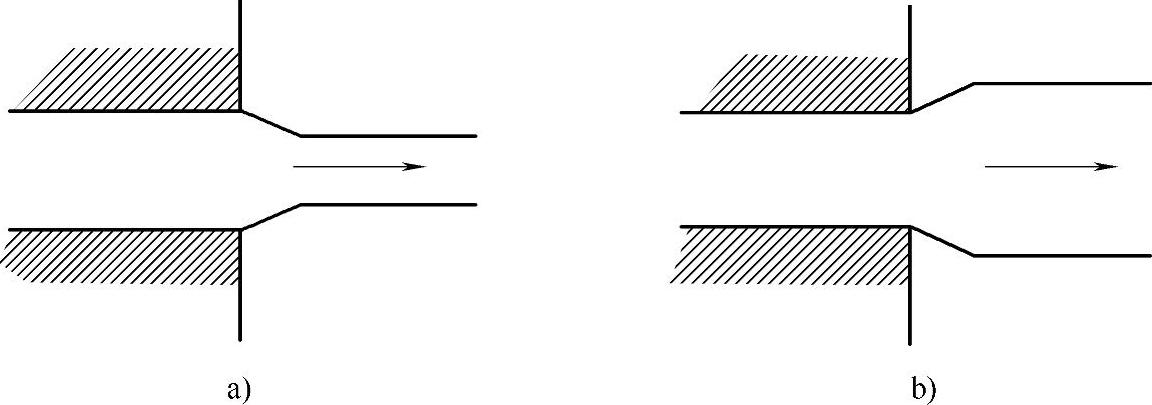

当一流体从管中自由流出时,由于末端效应,管壁对流体的作用消失,流体中速度重排,从而导致流股(流出物)的收缩和膨胀(见图5-72)。低分子液体如水通常发生收缩。与此相反,高分子流体多表现为膨胀,如聚苯乙烯于175~200℃温度下较快地挤出时,直径膨胀达2.8倍。

图5-72 从管中流出物的收缩和膨胀现象

关于膨胀有两种解释,即唯象理论和微观分子链运动理论。

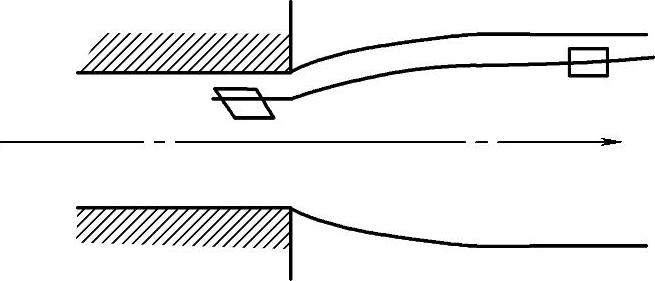

唯象理论认为,高分子流体在管中流动由于受到剪切和本身弹性,可以设想一个方形的流动单元,可能变形为菱形,流出管子后,剪切消失,形变恢复,又重新回复成方形,其垂直尺寸增加,流股(挤出物)直径增大,如图5-73所示。

分子链运动理论的观点认为,高分子熔体进入模孔前,分子链是处于卷曲状态的。熔体进入模孔后,流速增大,高分子链在高剪切速率和模孔入口区的拉伸流动作用下,卷曲的链段被迫舒展开来,这与高弹态受拉伸时分子链舒展情况相似。此时高分子链段产生取向,当从模孔流出时,约束力解除,流速重排意味大分子开始“自由化”,在流动中形成伸展的分子链又回复原来卷曲无序的平衡状态,链间应力增大,致使流股(挤出物)发生膨胀,如图5-74所示。

图5-73 挤出物膨胀的唯象理论示意图

图5-74 挤出物膨胀的分子链运动理论

挤出膨大程度,主要取决于流动时产生的可恢复的弹性形变量的大小和松弛时间的长短。如果松弛时间短,在流动时弹性变形很快恢复,膨胀比小,这些因素又与链结构,模具设备、配方、工艺条件有关。

1)化学结构

分子间作用力大、空间位阻大、旋转困难、松弛时间较长的聚合物,弹性形变小、膨胀比小。如一般情况下,黏度大、非牛顿性强的聚合物,流动过程中存储更多的可逆弹性成分,同时又因松弛过程缓慢,离模膨胀严重。聚酰胺、聚对苯二甲酸乙二酯等聚合物可逆形变小,膨胀比仅约1.5左右;而聚丙烯、聚苯乙烯和聚乙烯等则可达1.5~2.8甚至3~4.5范围。

挤出物胀大随分子量增加,分子量分布变窄,长支链支化度增加而增大。这些因素都会引起较多的缠结,使剪切过程增大了取向,即增加了可逆弹性成分,使出口膨胀现象严重。

2)工艺条件

温度越高,取向分子松弛也越快,在切变速率不变的情况下,挤出物的胀大,随温度的升高而略有下降。

剪切速率越大,挤出物胀大越大,这是因为剪切速率增加时,熔体的弹性变形增大,恢复也增大。(https://www.xing528.com)

对挤出物加以适当的牵引式拉伸,均有利于减少或消除可逆弹性形变,减少膨胀比。

3)配合剂

加入增塑剂可以减少分子间的作用力,缩短松弛时间,降低膨胀比。加入填料能减少高聚物的挤出胀大,其中以刚性填料效果最为显著,因为刚性填料能增大剪切模量,减少链段的取向。

此外,在模具设计中,增加口模平直部分长度(即增大长径比L/D),均有利于减少或消除可逆弹性形变,减少膨胀比。

2.不稳定流动和熔体破坏

1)现象

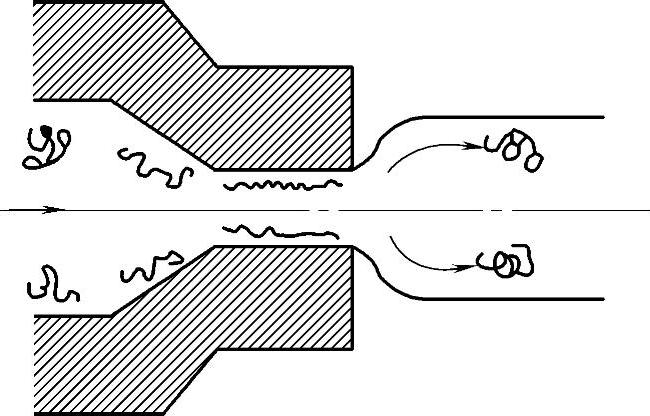

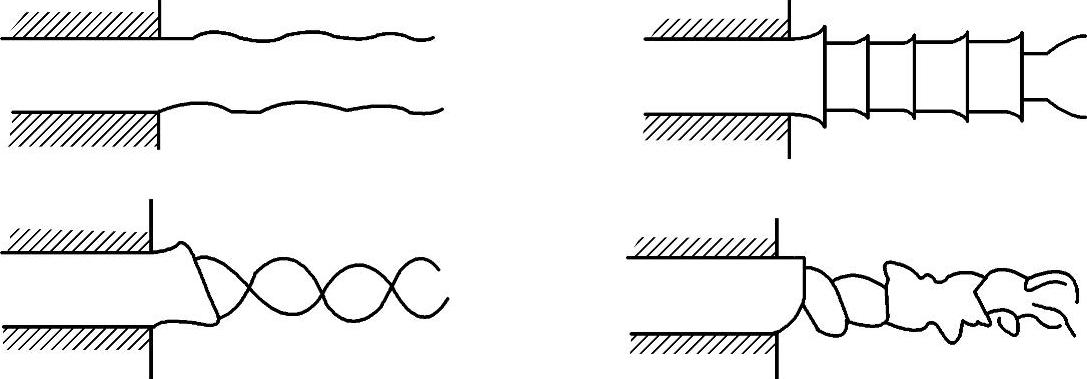

在聚合物挤出加工时,在低剪切速率或低应力范围内,挤出的聚合物具有光滑的表面和均匀的形状。但当剪切应力或剪切速率增加到某一数值后,挤出物变得表面粗糙、失去光泽、粗细不均匀,有时会出现扭曲成波浪形、竹节形或周期性螺旋形的挤出物。随着剪切速率的提高,粗糙度愈严重,在极端的情况下甚至会开裂成小段。这种现象统称为不稳定流动或熔体破裂,如图5-75所示。

图5-75 熔体破坏现象

2)机理

造成熔体不稳定流动的原因目前尚不十分清楚,但可以肯定的是不稳定流动与熔体的弹性有关。关于熔体破裂机理的解释大致有三种。

一种观点是所谓的滑黏现象。认为熔体不稳定流动与高聚物和毛细管壁间的滑黏现象有关,实际上,管壁处流速不等于零,而黏贴于管壁处的熔体会在高切应力下脱离管壁,发生弹性回缩而滑动。

另一种观点认为,熔体受到过大的应力作用时,发生类似于橡胶断裂方式的破坏。熔体破裂时,取向的分子链急剧回缩解取向,随后熔体流动又逐渐重新建立起这种取向,直至下一次破裂。

还有一种观点认为,当高聚物熔体在管中流动时,近壁处受到管壁的摩擦物料的速度甚小,当从管中流出后,管壁的作用消失,这部分物料将加速,与管中心物料速度平均化(速度重排),在这一过程中,物料将受到应力,产生应变,出现表面不规则。若挤出速度很快,受到应力很大,超过高聚物的应变能力,则发生本体断裂破坏。

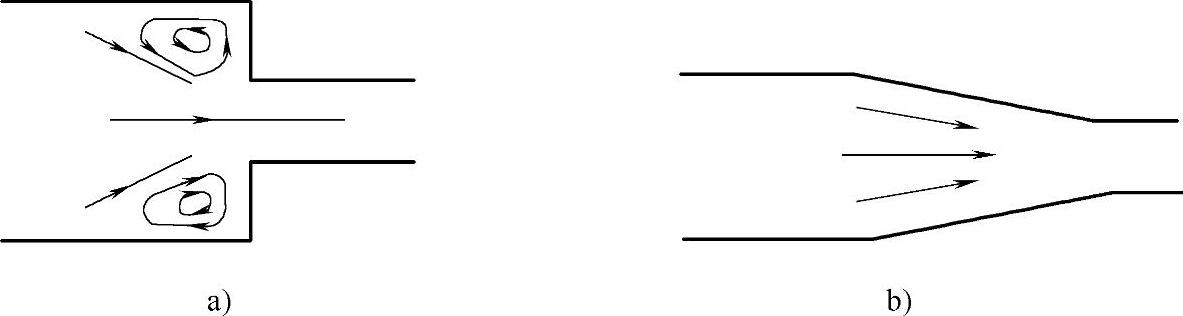

当物体在流动中遇到直径的突然变化,如扩大,则有死角出现,物料在此死角处停留、循环,死角处物料流出出现周期性的暂时间断(见图5-76)。这使它与正常的物料受到力的作用不同;当这种物料与正常物料混在一起流出时,两者的形象恢复不同,若悬殊很大,不能弥合,则发生断裂性破坏。

图5-76 流体在管道中流动突然收缩处的死角

a)管道出现突然收缩 b)管道呈流线型

综上所述,可见要克服聚合物挤出中的熔体破坏现象,一是要注意避免流动中的死角,使流动尽量流线化;其次是提高温度,减少松弛时间,使聚合物的形状容易恢复弥合,挤出中提高机头模温是常被采用以改善挤出质量的措施;第三,从聚合物本体来说,分子量低,分子量分布宽,有利于减轻弹性效应。添加低分子物,采用混合物也是非常有效的。如硬PVC管挤出时共混少量丙烯酸树脂,可提高挤出速率,改进管子外观光泽。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。