2.3.2.1 三维实体造型软件简介

三维实体造型是计算机图形学中的一种非常复杂、非常系统、非常普及、非常实用的技术。目前,实体造型与建模的方法共有5种,即:线框造型、曲面造型、实体造型、特征造型和分维造型。在实体造型与建模中,人们迫切希望了解和掌握有关实体的更多几何信息,这就使得剖分一个实体成为一种可贵的功能,人们期望能借此观看和认知实体的内部形状和相关信息。

与线框模型和曲面模型相比,实体模型是最为完善、最为直观的一种几何模型。采用这种模型,人们可以从CAD系统中得到工程应用所需要的各种信息,并将其用于数控编程、空气动力学分析、有限元分析等[48]。实体建模的方法包括边框描述、创建实体几何形状、截面扫描、放样和旋转等。

1.软件简介

SOLIDWORKS是美国SOLIDWORKS公司开发的一种计算机辅助设计产品(Computer Aided Design,简称CAD),是实行数字化设计的造型软件,在国际上有着良好的声誉并得到广泛的应用[49]。SOLIDWORKS软件是世界上第一个基于Windows开发的三维CAD系统,由于技术创新符合CAD技术的发展潮流,该系统在1995—1999年获得全球微机平台CAD系统评比第一名。从1995年至今,已经累计获得17项国际大奖,其中仅从1999年起,美国权威的CAD专业杂志CADENCE连续4年授予SOLIDWORKS最佳编辑奖,以表彰SOLIDWORKS的创新、活力和简明。至此,SOLIDWORKS所遵循的易用、稳定和创新三大原则得到了全面的落实和证明。

由于使用了Windows OLE技术、直观式设计技术、先进的parasolid内核以及良好的与第三方软件的集成技术,SOLIDWORKS成为全球装机量最大、最好用的软件。资料显示,目前全球发放的SOLIDWORKS软件使用许可约28万个,涉及航空航天、机车、食品、机械、国防、交通、模具、电子通信、医疗器械、娱乐工业、日用品/消费品、离散制造等分布于全球100多个国家的约31 000家企业。

SOLIDWORKS具有非常开放的系统,添加各种插件后可实现产品的三维建模、装配校验、运动仿真、有限元分析、加工仿真、数控加工及加工工艺的制定,以保证产品从设计、工程分析、工艺分析、加工模拟、产品制造过程中数据的一致性,从而真正实现了产品的数字化设计与制造,大幅度提高了产品的设计效率和质量。

SOLIDWORKS是在Windows环境下进行机械设计的软件,它基于特征、参数化进行实体造型,是一个以设计功能为主的CAD/CAE/CAM软件,具有人性化的操作界面,具备功能齐全、性能稳定、使用简单、操作方便等特点,同时SOLIDWORKS还提供了二次开发的环境和开放的数据结构[50]。

2.软件特点

SOLIDWORKS软件功能强大,组件繁多,具有功能强大、易学易用和技术创新三大特点,这使得SOLIDWORKS成为领先的、主流的三维CAD解决方案。SOLIDWORKS能够提供不同的设计方案、减少设计过程中的错误以及提高产品质量[51]。它不仅提供了如此强大的功能,而且对每个工程师和设计者来说,它的操作简单方便、易学易用。

对于熟悉微软Windows系统的用户来说,基本上可以非常顺利地利用SOLIDWORKS来搞设计了。SOLIDWORKS独有的拖拽功能使用户能够在较短的时间内完成大型的装配设计。SOLIDWORKS资源管理器是同Windows资源管理器一样的CAD文件管理器,用它可以十分方便地管理CAD文件。使用SOLIDWORKS,用户能在较短的时间内完成更多的工作,能够更快地将高质量的产品投放市场。

在目前市场上所见到的三维CAD解决方案中,SOLIDWORKS是设计过程简单而方便的软件之一[52]。美国著名咨询公司Daratech评论说:“在基于Windows平台的三维CAD软件中,SOLIDWORKS是最著名的品牌,是市场快速增长的领导者。”

在强大的设计功能和易学易用的操作(包括Windows风格的拖/放、点/击、剪切/粘贴)协同下,使用SOLIDWORKS,整个产品设计是可百分之百可编辑的,零件设计、装配设计和工程图之间是全相关的,这就给使用者带来了极大的便利。

3.主要模块

(1)零件建模。

①SOLIDWORKS提供了无与伦比的、基于特征的实体建模功能。通过拉伸、旋转、薄壁特征、高级抽壳、特征阵列以及打孔等操作来实现产品的设计。

②通过对特征和草图的动态修改,用拖拽的方式实现实时的设计修改。

③三维草图功能为扫描、放样生成三维草图路径,或为管道、电缆、线和管线生成路径。

(2)曲面建模。

通过带控制线的扫描、放样、填充以及拖动可控制的相切操作产生复杂的曲面,可以非常直观地对曲面进行修剪、延伸、倒角和缝合等曲面操作。

(3)钣金设计。

SOLIDWORKS提供了顶尖的、全相关的钣金设计能力。可以让客户直接使用各种类型的法兰、薄片等特征,使正交切除、角处理以及边线切口等钣金操作变得非常容易。尤其是SOLIDWORKS的API可为用户提供自由的、开放的、功能完整的开发工具。

开发工具包括Microsoft Visual Basic for Applications(VBA)、Visual C++,以及其他支持OLE的开发程序。

(4)帮助文件。

SolidWork配有一套强大的、基于HTML的全中文帮助文件系统。其中包括超级文本链接、动画示教、在线教程,以及设计向导和术语。

(5)高级渲染。

与SOLIDWORKS完全集成的高级渲染软件能够有效地展示概念设计,减少样机的制作费用,快速地将产品投入市场。PhotoWorks可为用户提供方便易用的、优良品质的渲染功能。图2-22所示案例展现了SOLIDWORKS的高级渲染效果。

任何熟悉微软Windows的人都能用PhotoWorks快速地将SOLIDWORKS的零件和装配体渲染成漂亮的图片。用PhotoWorks的菜单和工具栏中的命令,可以十分容易地产生高品质的三维模型图片。PhotoWorks软件中包括一个巨大的材质库和纹理库,用户可以自定义灯光、阴影、背景、景观等选项,为SOLIDWORKS零件和装配体选择好合适的材料属性,而且在渲染之前可以预览,设定好灯光和背景选项,随后就可以生成一系列用于日后交流的品质图片文件[53]。

图2-22 SOLIDWORKS的渲染效果图

(6)特征识别。

与SOLIDWORKS完全集成的特征识别软件FeatureWorks是第一个为CAD用户设计的特征识别软件,它可与其他CAD系统共享三维模型,充分利用原有的设计数据,更快地将向SOLIDWORKS系统过渡。

FeatureWorks同SOLIDWORKS可以完全集成。当引入其他CAD软件设计的三维模型时,FeatureWorks能够重新生成新的模型,引进新的设计思路[54]。FeatureWorks还可对静态的转换文件进行智能化处理,获取有用的信息,减少了重建模型时间。

FeatureWorks最适合识别带有长方形、圆锥形、圆柱形的零件和钣金零件,还提供了崭新的灵活功能,包括在任何时间按任意顺序交互式操作以及自动进行特征识别。此外,FeatureWorks也提供了在新的特征树内进行再识别和组合多个特征的能力,新增功能还包含识别拔模特征和筋特征的能力。

2.3.2.2 三维实体造型设计的基本步骤

由于SOLIDWORKS优点突出、使用方便,本书将以其为应用工具,进行书中所述仿蛇机器人的三维实体造型设计[55]。

1.使用教程

1)启动SOLIDWORKS和界面简介

成功安装SOLIDWORKS以后,在Windows操作环境下,选择【开始】→【程序】→【SOLIDWORKS 2016】→【SOLIDWORKS 2016】命令,或者在桌面双击SOLIDWORKS 2016的快捷方式图标,就可以启动SOLIDWORKS 2016(见图2-23),也可以直接双击打开已经做好的SOLIDWORKS文件,启动SOLIDWORKS 2016。

图2-23 SOLIDWORKS启动界面

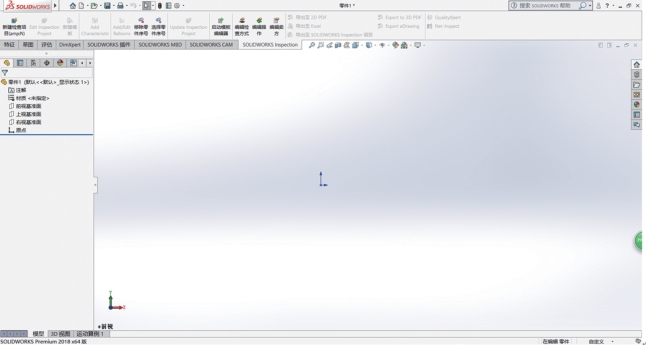

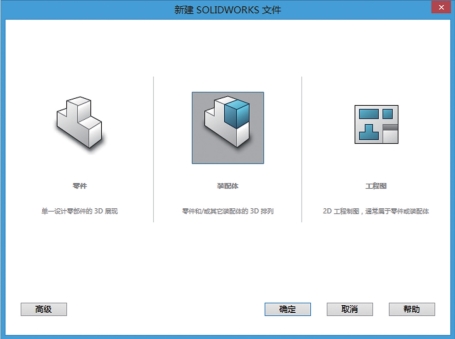

图2-23所示界面只显示了几个下拉菜单和标准工具栏,选择下拉菜单【文件】→【新建】命令,或单击标准工具栏中按钮,出现“新建SOLIDWORKS文件”对话框,这里提供了类文件模板,每类模板有零件、装配体和工程图三种文件类型,用户可以根据自己的需要选择一种类型进行操作。这里先选择零件,单击【确定】按钮,则出现图2-24所示的新建SOLIDWORKS零件界面。

图2-24 零件界面

图2-24里有下拉菜单和工具栏,整个界面分成两个区域,一个是控制区,另一个是图形区。在控制区有三个管理器,分别是特征设计树、属性管理器和组态管理器,可以进行编辑。在图形区显示造型,进行选择对象和绘制图形。特别是下拉菜单几乎包括了SOLIDWORKS 2016所有的命令,在常用工具栏中没有显示的那些不常用的命令,可以在菜单里找到;常用工具栏的命令按钮可以由用户自己根据实际使用情况确定。图形区的视图选择按钮是SOLIDWORKS 2016新增功能,单击【倒三角】按钮,可以选择不同的视图显示方式。

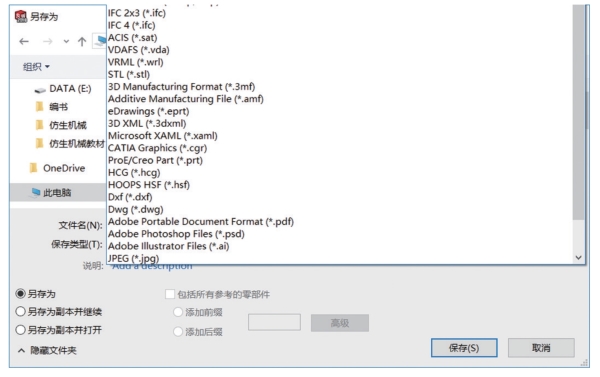

用户单击【文件】→【保存】命令,或单击标准工具栏中按钮,则会出现“另存为”对话框,如图2-25所示。这时,用户就可以自己选择保存文件的类型进行保存。如果想把文件换成其他类型,只需单击【文件】→【另存为】命令,随后在出现的“另存为”对话框中选择新的文件类型进行保存。

图2-25 “另存为”对话框

2)快捷键和快捷菜单

使用快捷键、快捷菜单及鼠标按键功能是提高作图速度和准确性的重要方式,在Windows操作里面有很多时候都会使用它们,这里主要介绍SOLIDWORKS快捷命令的使用和鼠标的特殊用法。

(1)快捷键。

SOLIDWORKS里面快捷键的使用和Windows里面快捷键的使用基本上一样,用Ctrl+字母,就可以进行快捷操作。

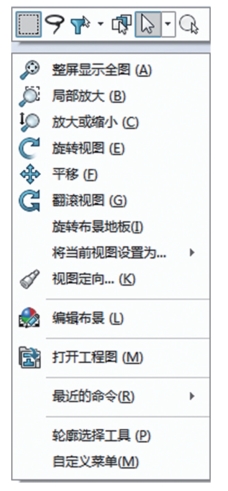

(2)快捷菜单。

在没有执行命令时,常用快捷菜单有四种:一种在图形区里,一种在零件特征表面上,一种在特征设计树里,还有一种在工具栏里,单击右键后就出现如图2-26所示的快捷菜单。在有命令执行时,单击不同的位置,也会出现不同的快捷菜单,用户可以自己在实践中慢慢体会。

(3)鼠标按键功能。

左键——可以选择功能选项或者操作对象。

右键——显示快捷菜单。

图2-26 快捷菜单

中键——只能在图形区使用,一般用于旋转、平移和缩放。在零件图和装配体的环境下,按住鼠标中键不放,移动鼠标就可以实现旋转;在零件图和装配体的环境下,先按住Ctrl键,然后按住鼠标中键不放,移动鼠标就可以实现图形平移;在工程图的环境下,按住鼠标的中键,就可以实现图形平移;先按住Shift键,然后按住鼠标中键移动鼠标就可以实现缩放;如果是带滚轮的鼠标,直接转动滚轮就可以实现缩放。

3)模块简介

在SOLIDWORKS里有零件建模、装配体、工程图等基本模块,因为SOLIDWORKS是一套基于特征的、参数化的三维设计软件,符合工程设计思维,并可以与CAMWorks及DesignWork等模块构成一套设计与制造结合的CAD/CAM/CAE系统,使用它可以提高设计精度和设计效率;也可以用插件形式加进其他专业模块(如工业设计、模具设计、管路设计等)。

特征是指可以用参数驱动的实体模型,是一个实体或者零件的具体构成之一,对应着某一形状,具有工程上的意义。因此这里讲的基于特征就是指零件模型是由各种特征生成的,零件的设计其实就是各种特征的叠加。

参数化是指对零件上各种特征分别进行各种约束,各个特征的形状和尺寸大小用变量参数来表示,其变量可以是常数,也可以是代数式。若一个特征的变量参数发生了变化,则该零件的这一个特征的几何形状或者尺寸大小都将发生变化,与这个参数有关的内容都会自动改变,而用户不需要自己修改。

下面介绍零件建模、装配体、工程图等基本模块的特点。

(1)零件建模。

SOLIDWORKS提供了基于特征的、参数化的实体建模功能,可以通过特征工具进行拉伸、旋转、抽壳、阵列、拉伸切除、扫描、扫描切除、放样等操作以完成零件的建模。建模后的零件,可以生成零件的工程图,还可以插入装配体中形成装配关系,并且还能生成数控代码,直接进行零件加工。

(2)装配体。

在SOLIDWORKS中自上而下地生成新零件时,要参考其他零件并保持参数关系。在装配环境里,可以十分方便地设计和修改零部件。在自下而上的设计中,可利用已有的三维零件模型,将两个或者多个零件按照一定的约束关系进行组装,形成产品的虚拟装配,还可以进行运动分析、干涉检查等,因此可以形成产品的真实效果图。

(3)工程图。

利用零件及其装配实体模型,可以自动生成零件及装配的工程图,需要指定模型的投影方向或者剖切位置等,就可以得到所需要的图形,而且工程图是全相关的。当修改图纸的尺寸时,零件模型、各个视图、装配体都会自动更新。

4)常用工具栏简介

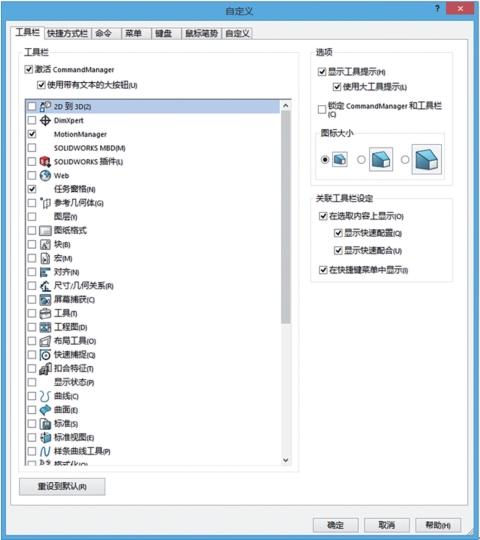

SOLIDWORKS中有丰富的工具栏,在这里,只是根据不同的类别,简要介绍一下常用工具栏里面的常用命令功能。在下拉菜单中选择【工具】→【自定义】命令,或者右键单击【工具栏】出现的快捷菜单中的【自定义】命令,就会出现一个“自定义”的对话框如图2-27所示,接下来就可按图进行操作。

图2-27 “自定义”对话框

2.采用SOLIDWORKS进行三维实体造型的具体步骤

1)草图的绘制

草图是三维实体造型设计的基础,不论采用哪一种建模方式,草图都是实现模型结构从无到有迈出的第一步。但在三维实体造型设计系统中,草图的作用与地位发生了一些变化,其中心思想是人们的设计意图应采用三维实体来表达,这与以前人们只是写写画画、用简单的线条和潦草的图形作为草图使用的概念不同。草图作为实体建模的基础,编辑其中的管理特征比管理草图效率高。所以在三维实体造型设计中,认真完成草图的绘制十分重要。需要指出的是,在绘制草图过程中应注意以下几个原则:(https://www.xing528.com)

(1)根据建立特征的不同以及特征间的相互关系,确定草图的绘图平面和基本形状;

(2)零件的第一幅草图应该根据原点定位,以确定特征在空间的位置;

(3)每一幅草图应尽量简单,不要包含复杂的嵌套,这样有利于草图的管理和特征的修改;

(4)要非常清楚草图平面的位置,一般情况下可使用“正视于”命令,使草图平面和屏幕平行;

(5)复杂的草图轮廓一般应用于二维草图到三维模型的转化操作,正规的建模过程中最好不要使用复杂的草图;

(6)尽管SOLIDWORKS不要求完全定义的草图,但在绘制草图的过程中最好使用完全定义的,合理标注尺寸以及正确添加几何关系,能够真实反映出设计者的思维方式和设计能力;

(7)任何草图在绘制时只需要绘制大概形状以及位置关系,要利用几何关系和尺寸标注来确定几何体的大小和位置,这样有利于提高工作效率;

(8)绘制实体时要注意SOLIDWORKS的系统反馈和推理线,可以在绘制过程中确定实体间的关系,在特定的反馈状态下,系统会自动添加草图元素间的几何关系;

(9)首先确定草图各元素间的几何关系,其次是确定位置关系和定位尺寸,最后标注草图的形状尺寸;

(10)中心线(构造线)不参与特征的生成,只起着辅助作用,因此,必要时可使用构造线定位或标注尺寸;

(11)小尺寸几何体应使用夸张画法,标注完尺寸后改成正确的尺寸。

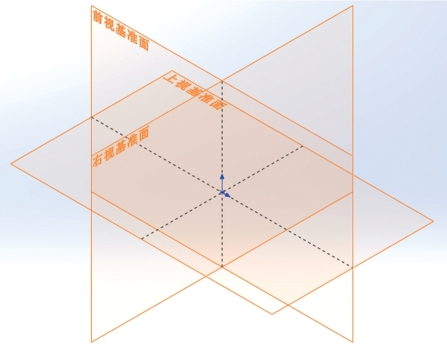

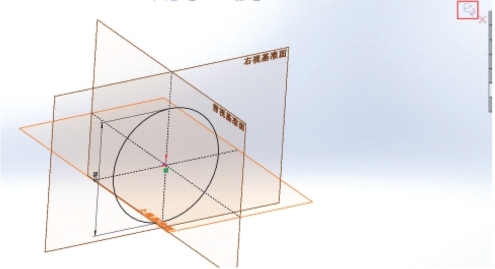

在遵循以上原则的条件下,用户可开始进行草图绘制。首先单击草图绘制工具上的“草图”命令,或者单击草图绘制工具栏上的“草图绘制”,或者单击菜单栏,然后选择“草图绘制”,其步骤如图2-28所示。接下来选择所显示的三个基准面上的任意一个基准面,然后在该基准面上单击“绘制草图”,被选中的基准面会高亮显示,如图2-29所示。

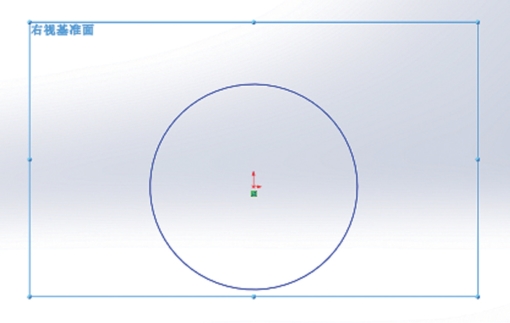

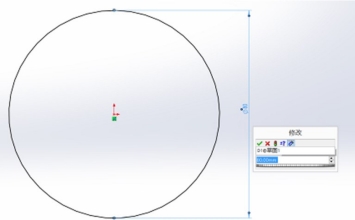

选中基准面以后,使用草图实体工具绘制草图,或者在草图绘制“工具栏”上“选择”—“工具”,然后生成草图。这里选择了“草图工具/圆”命令,再在基准面上绘制一个圆,如图2-30所示。

图2-28 草图绘制界面图

图2-29 选择草图绘制基准面

图2-30 采用画圆命令在基准面作图

绘制好草图轮廓后,可给图形标注尺寸。标注尺寸的数字可以进行修改,图形会根据修改尺寸变大或变小。如果不需要修改则直接单击“确定”即可。草图尺寸标注界面如图2-31和图2-32所示。

图2-31 草图尺寸标注界面1

图2-32 草图尺寸标注界面2

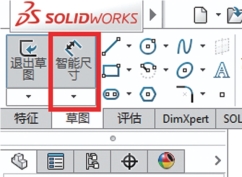

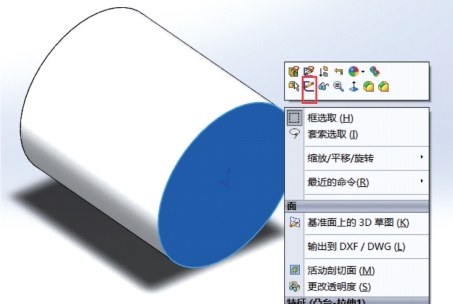

单击图2-32中右上角的“退出草图”图标,或单击特征工具栏上的“拉伸凸台”或者“旋转凸台”命令,就可以退出草图编辑状态,如图2-33所示。

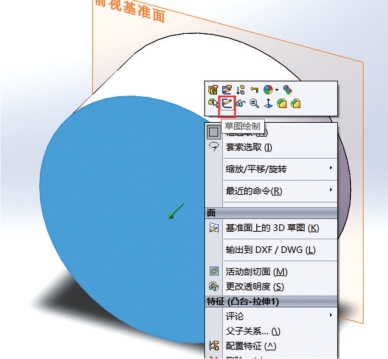

如果要在已有实体表面进行草图绘制,只需右键选择实体的某个平面,再选择创建草图即可,其情形如图2-34所示。

图2-33 退出草图编辑状态界面图

图2-34 在实体表面进行草图绘制界面图

2)三维图的绘制

在草图绘制完毕后,可进行三维图形的绘制。常用的方法有拉伸、旋转等,具体步骤如下:

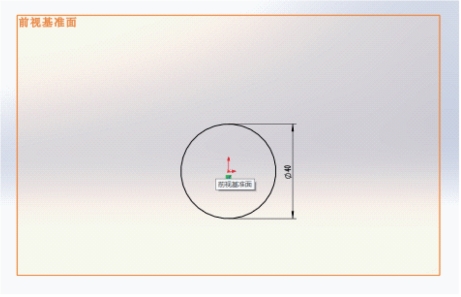

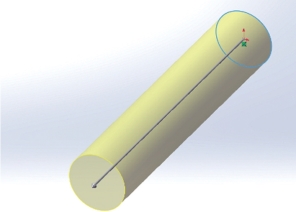

(1)建零件图。在前视基准面上创建直径为40 mm的圆形草图,如图2-35所示。

图2-35 在前视基准面上创建圆形

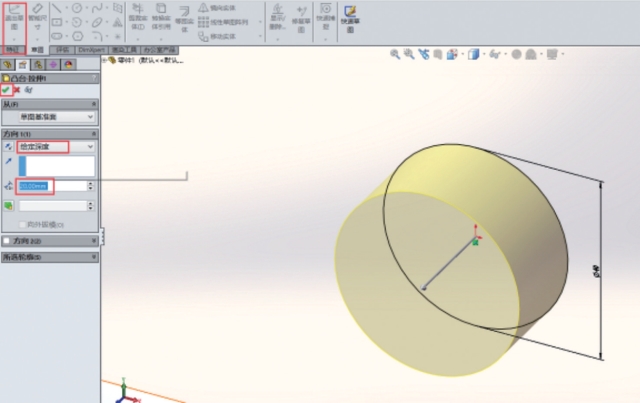

(2)退出草图绘制界面,在特征选项栏里选择“拉伸凸台/基体”,长度设为20 mm。选择绿色√,然后退出拉伸。其步骤与结果如图2-36所示。

图2-36 拉伸界面图

(3)在拉伸得到的基体的一面选择创建新草图。可以按组合快捷键Ctrl+L显示前视图。其情形如图2-37所示。

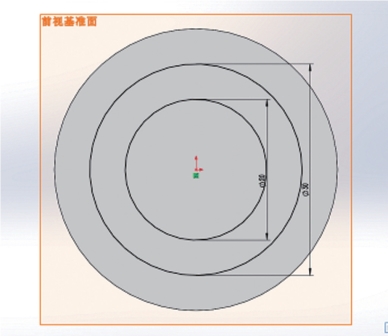

(4)在新创建的草图上绘制直径分别为30 mm和20 mm的同心圆,其情形如图2-38所示。

图2-37 创建新草图界面图

图2-38 在新创建的草图上绘制同心圆界面图

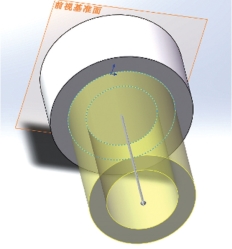

(5)退出草图,选择“拉伸凸台/基体”,在拉伸截面中选择圆环部分,设定拉伸长度为40 mm,选择绿色√,然后退出拉伸。所得拉伸结果如图2-39所示。

(6)将所得绘图结果更名为“底座”进行保存。

3)装配图的绘制

装配图由多个零件或部件按一定的配合关系组合而成。本例展示如何使用配合关系完成装配图的绘制。

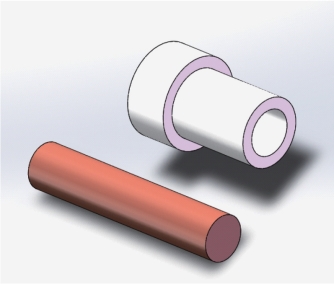

(1)首先新建零件,改名为“轴”。在前视图中创建草图,绘制直径为20 mm的圆,然后拉伸100 mm。所得结果如图2-40所示。

图2-39 拉伸效果图

图2-40 轴的绘制效果

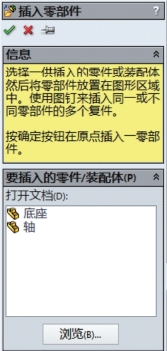

(2)新建装配体,导入轴与上例中的底座,其相关界面如图2-41和图2-42所示。

图2-41 新建装配体界面图

图2-42 导入零件界面图

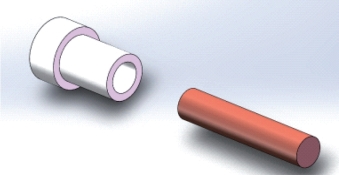

(3)接下来将导入的轴与底座对应的孔进行配合。为了更加清楚地表示两者的配合关系,可将轴与底座设为不同的颜色,其结果如图2-43所示。

图2-43 轴与底座设为不同颜色效果图

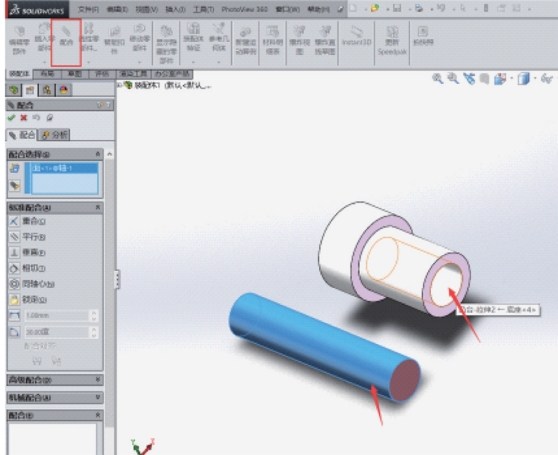

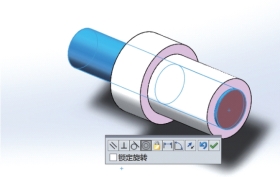

(4)依次选择轴的外圆柱面和底座孔的内圆柱面,再选择标准配合中的同轴心,然后选择“配合”。操作界面如图2-44所示。图2-45表示了轴与底座的配合效果。

图2-44 轴与底座配合操作界面图

(5)利用鼠标拖拽轴使其退出配合孔,将轴与底座进行重新配合,以保证轴的底端不伸出底座的下端面,避免发生干涉现象。上述操作的结果如图2-46所示。

图2-45 轴与底座配合效果图

图2-46 轴退出配合孔情形图

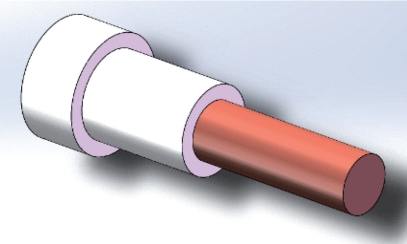

(6)选择底座通孔下端面,再选择轴的底面,选择重合配合。此处可以用鼠标滚轮进行视图调节以便观察。具体操作界面与装配效果如图2-47和图2-48所示。

图2-47 轴与底座重新装配操作过程界面图

至此就形成了一个简单、但却完整的装配体。

4)生成二维切割图纸

将上述三维实体造型设计的结果采用SOLIDWORKS中的相应功能模块生成二维切割图纸,其目的是将所设计的零件可以直接利用激光切割机进行加工,或为人工手动切割提供加工依据,其格式为.dwg。在生成二维切割图纸时需要在文档中绘制待切割的图形,并进行合理布局,优化切割方案,防止浪费材料。

图2-48 轴与底座重新装配效果图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。