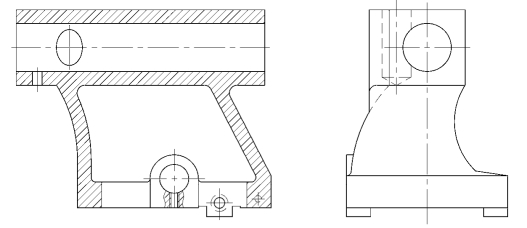

1)画出尾座体的全剖主视图和左视图

按照图2.65尾座体零件草图,绘制尾座体的全剖主视图和左视图,如图2.68所示。建议用AutoCAD软件画图,这样更能准确地反映出零件的形状和尺寸,反映关联零件间配合关系的正确性。

图2.68 尾座体的全剖主视图和左视图

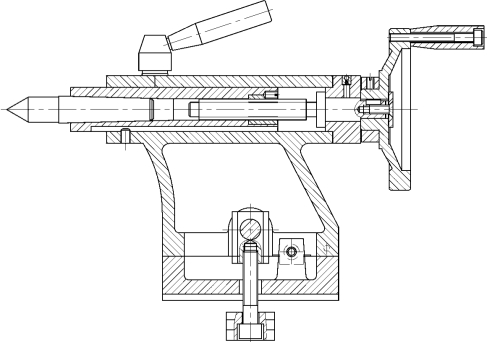

2)在尾座体全剖主视图和左视图上画其他零件和标准件

(1)绘制方盖板。在尾座体全剖主视图套筒安装孔右端,绘制方盖板。方盖板左视图是按照旋转剖视图画的,画到装配图上时,仍然按照全剖视图绘制。以凸台端面定位,孔中心线与套筒安装孔中心重合,尾座体右端面的轮廓线被遮掉,凸台部分应擦除。尾座体φ30孔与方盖板定位短外圆柱配合尺寸公差带代号为φ30H7/f7。在φ6×6沉孔处,按照油杯标注件样式绘制油杯。本步可检验方盖板高度是否与尾座体上长方体等高,方盖板螺钉安装孔距是否与尾座体螺孔孔距一致,油杯孔深与油杯高是否一致,见图2.69。

图2.69 尾座体的全剖主视图装配

(2)绘制丝杠轴。以方盖板凸台端面定位,孔定心,绘制丝杠轴,擦除方盖板右端被丝杠轴遮掉的孔轮廓线。方盖板φ16孔与丝杠轴配合尺寸公差带为φ16H8/f7。此步可检验孔与轴基本尺寸的一致性及孔、轴长度尺寸的正确性。要保证丝杠轴在孔中自由转动,轴段长度应比孔长度长。补充标注方盖板长![]() ,轴对应段长

,轴对应段长![]() 。

。

(3)绘制手轮、手柄、刻度圈、垫圈及对应标准件。以丝杠轴φ12外圆定心,轴肩左端面定位,绘制手轮全剖视图。手轮孔与丝杠轴配合尺寸公差带为φ12H8/f7。以手轮φ28台阶外圆定心,台阶端面定位,绘制刻度圈全剖视图。刻度圈孔与手轮对应外圆配合尺寸公差带代号为φ28H7/g6。以手轮右沉孔端面定位,孔中心线定心,绘制垫圈。以手轮右大端面定位,手柄安装螺孔轴线定心,绘制手柄。擦除被遮挡处线段,参见图2.69。

在丝杠轴键槽处,绘制平键5×10,注意其上部与手轮键槽孔之间要留不小于0.6的间隙(因为零件粗实线线宽0.5)。在刻度圈螺孔处,绘制开槽锥端紧定螺钉M5×8,将螺纹孔改画成外螺纹,并绘制1×2螺钉尾端的槽。在手轮与手柄连接处,绘制圆柱头内六角螺钉M6×50。这里螺钉过孔与螺钉之间的间隙采用夸大画法,线间距离不小于0.6,确保打印后有间隙。绘制十字槽沉头螺钉,长度为10,按外螺纹绘制,未及螺纹孔仍然按照内螺纹绘制。

(4)绘制套筒、顶尖、丝杠螺母、骑缝螺钉、导向销。以尾座体套筒安装孔轴线为基准,距丝杠轴丝杠右端约20mm处,绘制套筒,擦除被丝杠轴遮挡的右端面线。尾座套筒孔与套筒外圆配合尺寸公差带代号为φ30H7/h6。以套筒右端丝杠螺母孔左端定位,轴线定心,绘制丝杠螺母,擦除被丝杠轴遮挡处。套筒孔与丝杠螺母外圆配合尺寸公差带代号为φ20H7/m6,为过渡配合。在骑缝处绘制开槽锥端紧定螺钉M5×8,擦除相应缝线。轴线定心,锥面定位,绘制顶尖,擦除套筒被遮挡左端面线。在尾座体导向销孔处,绘制导向圆柱销6m6×12,注意圆柱销下端面与尾座体表面对齐,二者尺寸配合公差带代号为H7/m6。

(5)绘制尾座垫板、连接块、压板及连接螺钉。以尾座体下底面定位,下部右端面对齐,绘制尾座垫板。尾座垫板导向槽与尾座体导向凸台配合尺寸公差带代号为16H8/g7。以尾座体偏心轴安装孔定心,绘制连接块,并将孔打上剖面线作为偏心轴。以连接块螺纹孔轴线定心,螺纹终止线向下2mm处,向下绘制内六角螺钉M10×50。以螺钉轴线定心,圆柱头上端面定位,绘制压板,并用局部剖视图表达沉孔结构,以免绘制虚线。

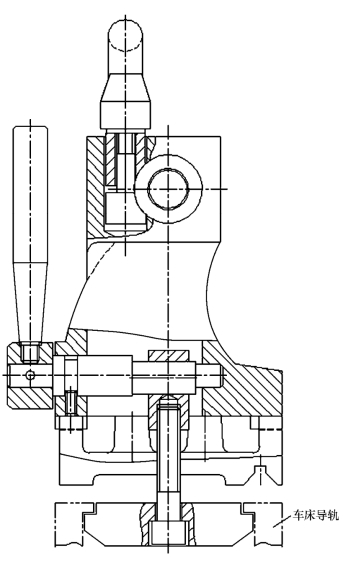

由于仅此视图还不足以反映套筒锁紧机构、偏心轴结构,所以还需在尾座体左视图上绘制相应零件,见图2.70。

(6)绘制锁紧螺栓、锁紧套、锁紧螺母、锁紧手柄。以缺口圆弧面圆心定位,对齐到套筒中心,绘制锁紧螺栓。用同样的方法绘制锁紧套,擦除尾座体上表面被遮挡线段。以锁紧螺栓轴线定心,锁紧套上表面定位,绘制锁紧螺母。以锁紧螺母螺纹孔轴线定心,螺孔孔口平面定位,用对齐命令(align)将绘制好的锁紧手柄装配到对应位置。锁紧螺母内部结构可以省略不画。将画好的锁紧套、锁紧螺母、锁紧手柄复制到主视图距离左端面33处。

(7)绘制偏心轴、手柄座、大手柄。以尾座体偏心轴安装孔左端面向右7mm处定位,偏心轴6×φ10凹槽中心平面对齐,偏心轴孔轴线定心,绘制偏心轴。以偏心轴φ12轴线定心,端面定位,绘制手柄座。以手柄座螺孔定心,螺纹孔口沉孔端面定位,绘制大手柄。在尾座体偏心轴限位螺钉孔M6处绘制锥端紧定螺钉M6×10。

用同样的方法绘制连接块、连接螺钉、压紧块。在压板台阶表面,用双点画线绘制“假想”机床导轨夹持表面。手柄座孔、尾座体偏心轴支承大孔、连接块孔、尾座体偏心轴支承小孔与偏心轴对应段配合尺寸公差带代号依次为φ10H7/m6、φ18 H8/f7、φ14H8/f7、φ10H8/f7。

图2.70 尾座体的左视图装配

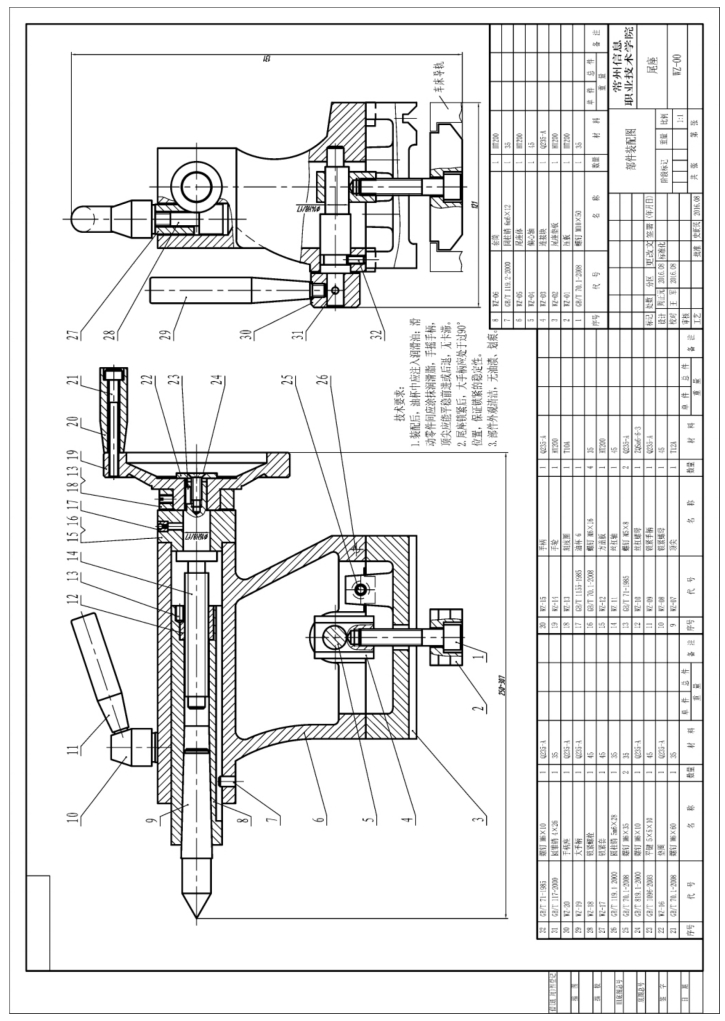

3)编写零件序号

装配图中的所有零部件都必须编写序号,同时在标题栏上方的明细栏中将零部件名称与图中序号一一对应地列出。由于装配图的绘制与装配示意图有一定差异,零件编号顺序不同,图号也不同。最终零件图号以装配图为准。具体要求如下。

(1)同一张装配图中,相同的零(部)件用一个序号,一般只标注一次,在明细栏注中写数量及尺寸。(https://www.xing528.com)

(2)如图2.71所示,指引线应自所指零件的可见轮廓内画一圆点后引出,在指引线的水平细实线上方或细实线圆内注写序号;序号数字的字号比图中尺寸数字的字号大一号或两号。若所指部分(很薄的零件或涂黑的剖面)内不宜画圆点时,可在指引线的末端画一箭头,并指向该部分的轮廓。

(3)指引线不允许相交,当通过有剖面线的区域时,指引线不应与剖面线平行。必要时指引线可画成折线,但只可曲折一次。

(4)一组紧固件或装配关系清楚的零件组,可采用公共指引线,如图2.71所示,方盖板15及安装方盖板的内六角螺钉16,采用同一指引线。

(5)序号应按顺时针或逆时针方向顺序编号,并沿水平或垂直方向排列整齐。

编写零件序号后,要仔细核对,防止漏标或重复编写。

图2.71 尾座装配图

4)尺寸标注

装配图表达的是机器或部件,与零件图的作用不同,因而对尺寸标注的要求也不同。装配图中通常需标注以下尺寸。

(1)零件之间配合尺寸。如图2.71中方盖板孔与丝杠轴对应段配合尺寸公差带代号为φ16H8/f7,连接块孔与偏心轴对应段配合尺寸公差带代号为φ14H8/f7。注意:尺寸数字不可以被中心线贯穿,如无法避让,可将相应中心线、轮廓线打断。

(2)总体尺寸。表示机器或部件外形轮廓的尺寸,即总长、总宽和总高尺寸。总体尺寸为机器或部件在包装、运输、安装时所需的空间大小提供依据。如图2.71中的总长为250~307,总宽为121,总高为131。

(3)规格(性能)尺寸。表示机器、部件规格大小或工作性能的尺寸,是设计和选用机器或部件的主要依据,如滑动轴承的孔径尺寸为φ50H8,表明该轴承只能用来支撑直径为φ50的轴。

(4)安装尺寸。表示部件安装到机器上或机器安装到基座上所需的尺寸。

(5)其他重要尺寸。指设计过程中经计算或选定的重要尺寸以及其他必须保证的尺寸。如运动零件的极限位置尺寸、主要零件的重要结构尺寸等。

应当注意,装配图上的一个尺寸有时具有多种作用,在标注尺寸时,可根据装配体的结构特点和作用进行具体分析,然后再确定标注哪些尺寸。

5)装配图中的技术要求

除了图形中已用代号或符号表达的技术要求以外,机器或部件在包装、运输、安装、调试和使用过程中应满足的一些技术要求通常用文字注写在明细栏上方或图样下方的空白处。装配图中的技术要求应根据装配体的具体情况而定,必要时也可参照同类产品确定。其内容可从以下几个方面来考虑:

(1)装配要求。机器或部件在装配过程中需注意的事项及装配后应达到的要求,如准确度、装配间隙、润滑要求等。

(2)检验要求。对机器或部件基本性能的检验、试验及操作时的要求,以及总体外观要求。

(3)使用要求。机器或部件在使用、维护、保养时的注意事项和要求等。

6)填写明细栏

明细栏可按国家标准中推荐使用的格式绘制,明细栏中包括序号、代号、名称、数量、材料、备注等内容,如图2.71所示。明细栏通常画在标题栏上方,按自下而上的顺序填写。当位置不够时,可紧靠在标题栏的左侧由下而上继续填写。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。