1.加工程序的准备与检查

将编制好的加工程序通过存储设备复制到机床硬盘或者直接从机床的硬盘中调入到当前控制系统中,加工之前,应用机床控制系统总的“加工预演”或者“校验画图”等功能对调用的加工程序进行检查。由于工件线切割加工过程较复杂,在正式加工之前需准确确定加工位置,以免在加工中出现问题。在不安装电极丝、不开启脉冲电源、不开启储丝筒的运动和不打开工作液泵的条件下,进行“模拟运行”,以检查工件的安装位置是否合适,加工是否超过机床的极限等。

2.确定加工起始点的位置

在本工件的加工中,应先加工内孔与键槽,所以内孔加工的起始加工点位置的准确定位非常重要。先前的工件准备工作中已经将工件的位置找正,将丝架的电极丝安装位置移动到工件上内孔加工的穿丝孔相应的位置上,安装电极丝,使用机床“接触感知”功能,用自动“找中心”方法,确定电极丝的起始位置。

3.设定脉冲电源的电加工参数

根据机床电源的特点、工件的材料特征以及工件的厚度,设定脉冲电源加工参数,这里设定的加工参数仅供参考。(https://www.xing528.com)

脉冲宽度Ton=8μs,脉冲间隔Toff=42μs,功率管数Ip=3个。

4.切割加工

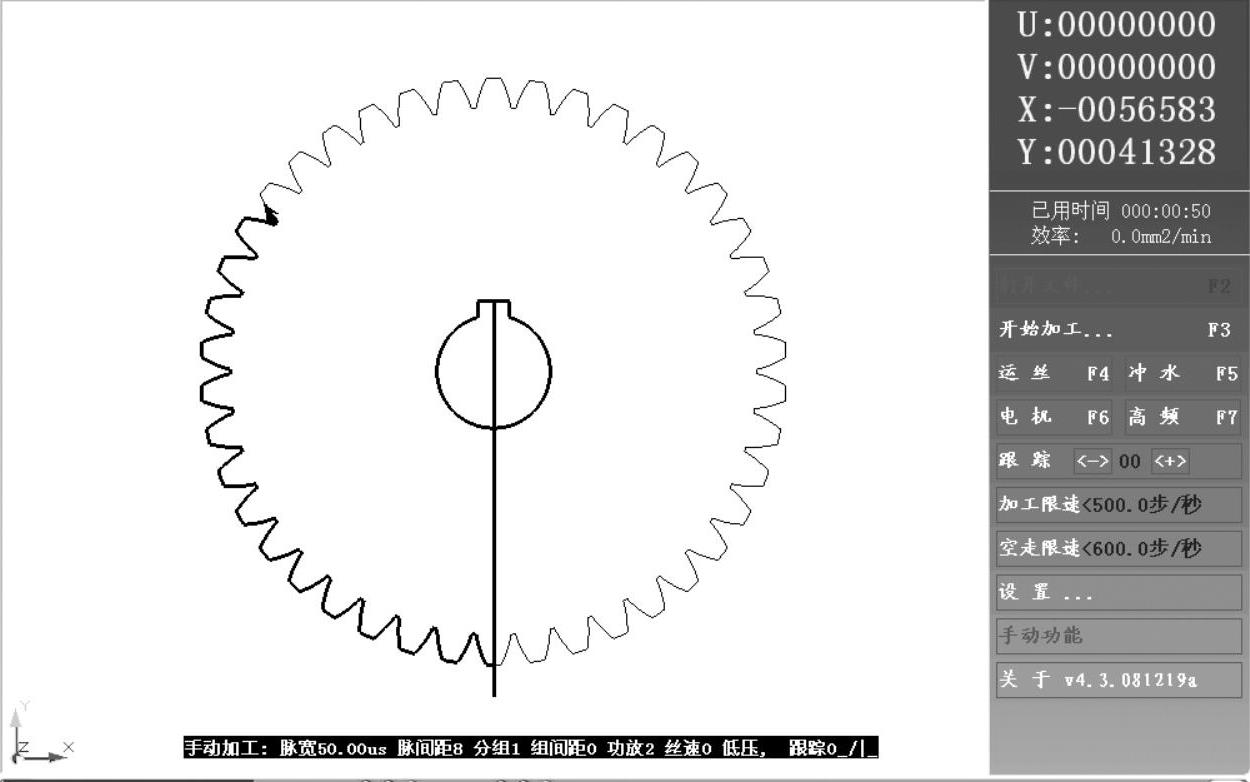

打开高频脉冲电源启动开关,将断丝保护等置于开启状态。先打开运丝开关,再打开工作液泵,检查正常无误后,启动运行程序,加工开始。当内孔与键槽加工完成后,根据加工程序的指令,机床将暂时停下,操作工应拆下电极丝,按键盘的回车键,机床将快速移动到齿轮切割的穿丝孔的位置。将电极丝从该穿丝孔穿过,重新固定在储丝筒上,调整好储丝筒换向位置以及各防护装置,再键盘输入回车,机床开始齿轮的切割加工。如前所述,在加工过程中,可采用在已加工的切缝部位塞入合适的薄片阻止变形的发生,还可以起到避免加工完成的时候,工件坠落引起断丝和损伤工件、机床。加工过程控制状态如图4-41所示。

图4-41 齿轮零件在某机床上加工过程控制状态图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。