分析零件的工作图可知,拟加工的各个型腔图形都不复杂,只是各个型腔图形相对位置关系需准确。加工程序编制的时候可以采用手工编程编制各图形的加工程序,只是在加工的时候,需要逐次调用加工程序,并且需要采用机床移动的方式移动机床工作台到指定的加工位置并穿丝,比较麻烦,而且容易出错。采用自动编程的“跳步加工”方式编制加工程序,能够保证跳步加工过程中的各图形位置关系,并且能够保证程序的正确,提高效率。

1.绘制图形

由于图形构成简单,这里以其中6号型腔为例,介绍其编制。

设定编程坐标系在工件坯料左下角两直线的交点,各型腔图形的位置关系可以通过零件工作图来确定。

1)打开CAXA线切割XP系统。

2)新建文件,选择“EB”,单击“确定”,系统进入到线切割加工绘图界面。

3)绘制圆形。选择基本曲线,单击“圆”命令,圆心坐标输入“196,74”,绘制圆φ16mm,回车确认。

4)绘制直线。单击“直线”命令,在立即菜单中依次选择“两点线”、“连续”、“正交”、“点方式”,键盘输入“188,70”、“166,70”、“166,62”、“204,62”,回车确认。绘制图形如图4-18所示。

5)绘制两切线。单击“直线”命令,在立即菜单中依次选择“两点线”、“连续”、“正交”、“点方式”,智能选择与圆相切的线段的端点,利用屏幕的格局点菜单选择“相切”方式,完成基本图形的绘制。

6)图形编辑。单击“曲线编辑”命令,修剪掉多余的线段,型腔6图形绘制完毕,如图4-19所示。

图4-18 圆及直线段的绘制

将拟加工的所有图形按照要求的相对应关系全部画好,绘制方法如上面所述,这里不再一一赘述,完成的工件加工图如图4-20所示。

图4-19 绘制完成的型腔6图形

图4-20 绘制完成的完整型腔图形

2.自动编程

本工件的加工为跳步加工,各部分图形有较高的位置要求,加工时必须保证各图形加工程序起始点的相对位置准确。加工程序编制的时候,应首先生成各个图形的加工轨迹,然后应用CAXA线切割XP系统的“轨迹跳步”功能生成工件的跳步加工程序。(https://www.xing528.com)

(1)图形加工轨迹的生成 由于拟加工的型腔多,各图形的加工轨迹生成的方法相似,这里还是以图形6为例,说明加工轨迹的生成方法。

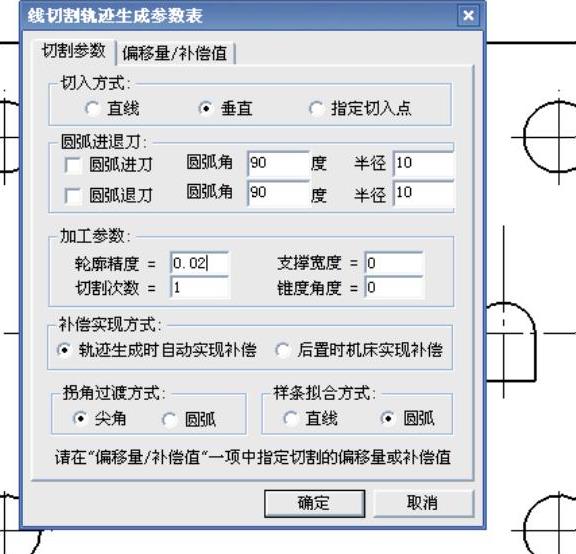

1)单击绘制工具栏中“轨迹操作”按钮,或者单击主菜单栏中“线切割”下拉菜单,选择“轨迹生成”,弹出“线切割轨迹生成参数表”对话框,如图4-21所示。在对话框中,“切入方式”栏选择“垂直切入”,“轮廓精度=”输入“0.02”,“补偿方式”栏选择“轨迹生成时自动实现补偿”,“样条拟合方式”栏选择“圆弧”,“拐角过渡”栏选择“尖角”。

图4-21 轨迹生成参数选择

2)单击“确定”,按照状态栏提示拾取加工轮廓,选择加工方向,这里选择顺时针方向。由于是型腔加工,补偿方向选择向内的方向,穿丝点位置输入“196,74”,退出点选择与穿丝点重合(回车确认),如图4-22所示。此时,自动编程系统将加工轮廓显示在绘图区,如图4-23所示。

图4-22 轨迹生成方向选择

图4-23 生成的加工轨迹

按照上述方法,依次生成9个图形的加工轨迹。

(2)跳步加工程序的编制

1)单击主菜单栏中“线切割”下拉菜单,选择“轨迹跳步”,此时状态栏提示“拾取加工轨迹”,按照提示,依次选取已生成的加工轨迹,即从图形1至图形9,依次选择9个加工图形,选取完成后,单击鼠标右键确定,或者键盘回车确定,跳步加工轨迹生成结束,如图4-24所示。

2)单击主菜单栏中“线切割”下拉菜单,选择“生成3B代码”,弹出“生成3B加工代码”对话框,如图4-25所示。在对话框中输入加工程序的文件名称,选择好存储路径,回车确认,此时,将弹出加工程序文件清单,图形加工程序编制完毕。

图4-24 生成的跳步加工轨迹

图4-25 生成3B加工代码对话框

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。