CAXA线切割XP系统自动编程包括加工轨迹的生成、加工代码的生成以及加工代码的传输等三个主要模块,操作者根据所设计加工零件的图形,选择加工方式,包括切入方式的选择、加工参数的设定、补偿方式的选择、加工代码的生成以及代码的传输等过程,完成工件加工程序的编制。

1.加工轨迹的生成

数控高速走丝线切割加工轨迹是在电火花线切割加工过程中,电极丝中心切割的实际路径,是产生数控加工程序的基础。CAXA线切割XP的轨迹生成功能是在已有CAD轮廓的基础上,结合工件加工的实际要求以及确定的各项工艺参数,由计算机自动计算而得到加工轨迹。

CAXA线切割XP系统自动编程的加工轨迹生成模块由轨迹生成、轨迹跳步、取消跳步、轨迹仿真、查询切割面积5项功能组成,这里主要介绍轨迹生成功能。

轨迹生成是进行线切割自动编程的重要步骤。单击主菜单的“线切割”→“轨迹生成”,或单击图标菜单的“轨迹操作”按钮,选择“二轴轨迹生成”,则出现如图3-40所示的“线切割轨迹生成参数表”对话框。该对话框有两页选项,分别是“切割参数”与“偏移量/补偿值”。“切割参数”有6个选项,分别为切入方式、圆弧进退刀、加工参数、补偿实现方式、拐角过渡方式,样条拟合方式。

图3-40 “线切割轨迹生成参数表”对话框

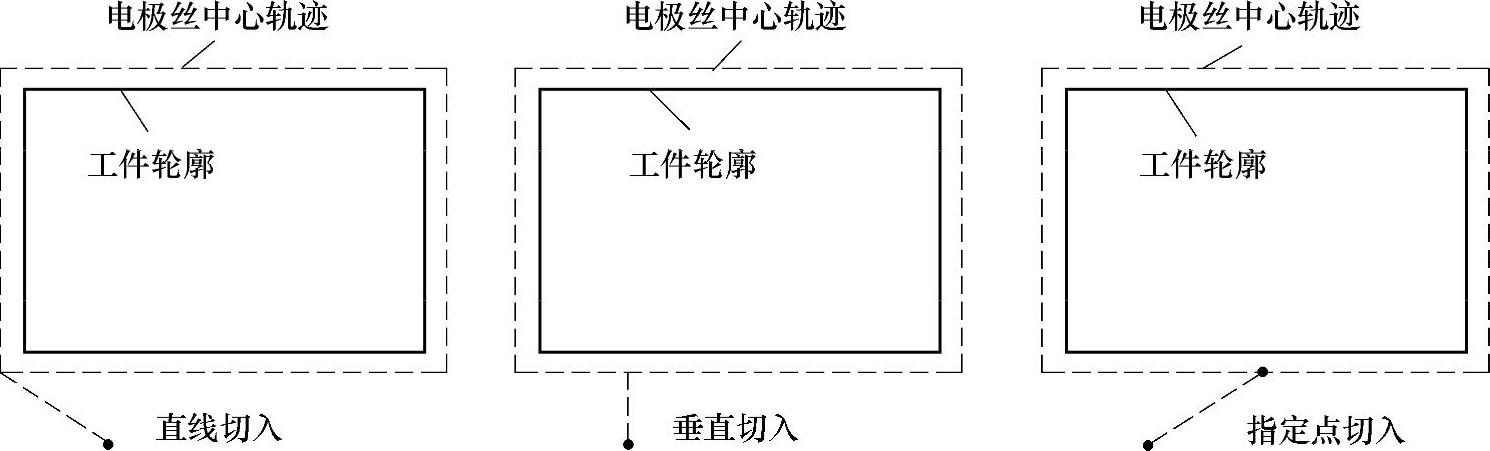

(1)切入方式 切入方式是指电极丝由穿丝点到加工起始段起始点间的运动方式,系统提供了3种切入方式,分别为直线、垂直和指定点切入,如图3-41所示,操作者可根据工件加工需要以及实际情况来选择。

图3-41 电极丝切入方式

(2)圆弧进退刀 选择“圆弧进刀”或“圆弧退刀”复选框,可实现电极丝以圆弧切割方式切入或切出工件,这样,能较好地保证工件的加工质量。通过修改“圆弧角度”、“半径”,可以改变圆弧进刀、圆弧退刀的圆弧大小。

(3)加工参数 加工参数包括轮廓精度、切割次数、支撑宽度以及锥度角度4个参数。其中轮廓精度主要是针对样条曲线而言的,是指加工轨迹和理想加工轮廓的偏差,系统根据给定的精度,将样条曲线分成多条折线段,精度越低,折线段的步长就越大,折线段段数越少。一般地,数控高速走丝电火花线切割加工常采用一次加工完成,近年来,在实践操作中,也有人将多次切割应用到高速走丝线切割机床的加工中。支撑宽度主要是针对多次加工进行选择的,即为每次切割的加工轨迹始末点之间的宽度,以保证多次加工的完成。锥度角度参数的设置是在锥度加工时电极丝的倾斜角度。采用左锥度加工时,锥度角度为正值,采用右锥度加工时,锥度角度为负值。

(4)补偿实现方式 系统提供了两种补偿实现方式:轨迹生成时自动实现补偿、后置时机床实现补偿。

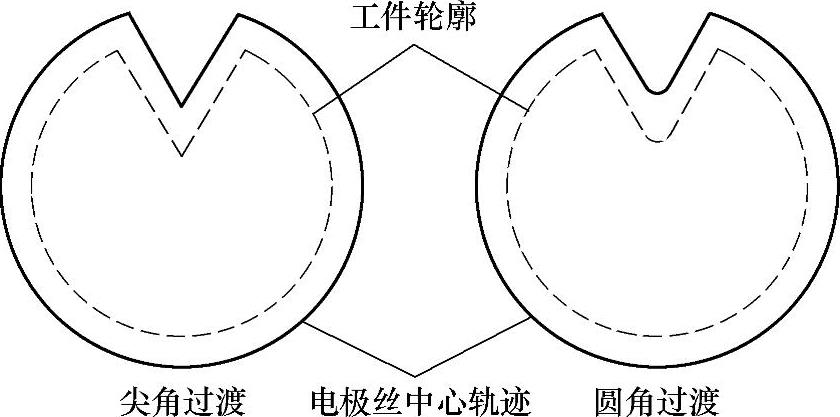

(5)拐角补偿方式 在线切割加工中经常碰到如图3-42所示的两种情况,此时必须采用尖角过渡或圆角过渡。

1)加工凹形零件时,相邻两直线或圆弧的夹角大于180°。

图3-42 拐角补偿方式

2)加工凸形零件时,相邻两直线或圆弧的夹角小于180°。

(6)样条拟合方式 样条拟合方式包括直线拟合和圆弧拟合。直线拟合是将样条曲线拆分成多段直线段进行拟合,圆弧拟合是将样条曲线拆分成圆弧段与直线段进行拟合。与直线拟合相比,圆弧拟合后的图形更光滑、精度更高。

2.代码生成

所谓代码生成就是通过CAXA线切割XP系统利用所设计的加工工件图形文件,生成加工轨迹,再把加工轨迹转化为程序代码,即加工程序。单击绘制工具栏中“代码生成按钮”,或者依次单击主菜单中的“线切割”→“生成3B代码”等,就能实现加工代码的生成。CAXA代码生成包括7项功能:生成3B加工代码、生成4D/R3B加工代码、校核B代码、生成G代码、校核G加工代码、查看/打印加工代码、粘贴加工代码等。这里主要介绍生成3B加工代码。

单击“代码生成”图标按钮,再单击“生成3B加工代码”,此时,系统将弹出如图3-43所示的对话框,根据提示,输入拟保存加工代码的名称,并根据要求,选择存储路径,单击“保存”按钮,系统出现如图3-44所示的立即菜单。

图3-43 生成3B加工代码对话框

图3-44 生成3B代码立即菜单

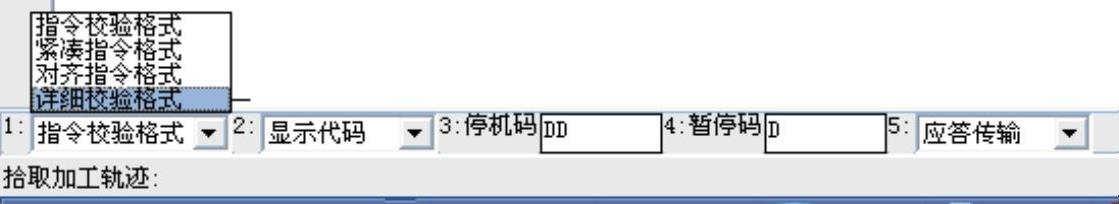

1)单击立即菜单中的“1:”,选择指令输出格式。CAXA线切割XP系统提供了4种指令的输出格式,分别为:指令校验格式、紧凑指令格式、对齐指令格式、详细校验格式。

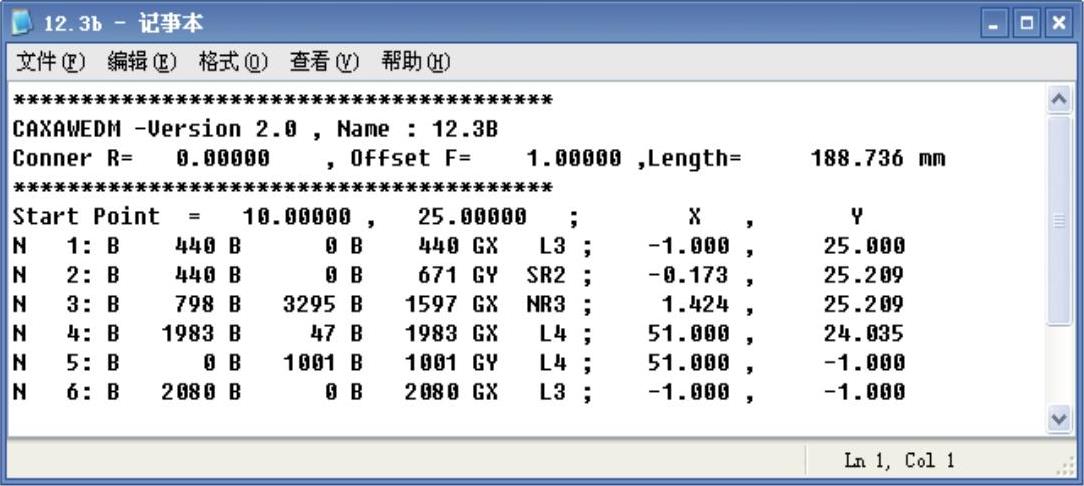

①指令校验格式:在生成数控程序的同时,每一段轨迹终点坐标一同输出,如图3-45所示。

图3-45 指令校验格式

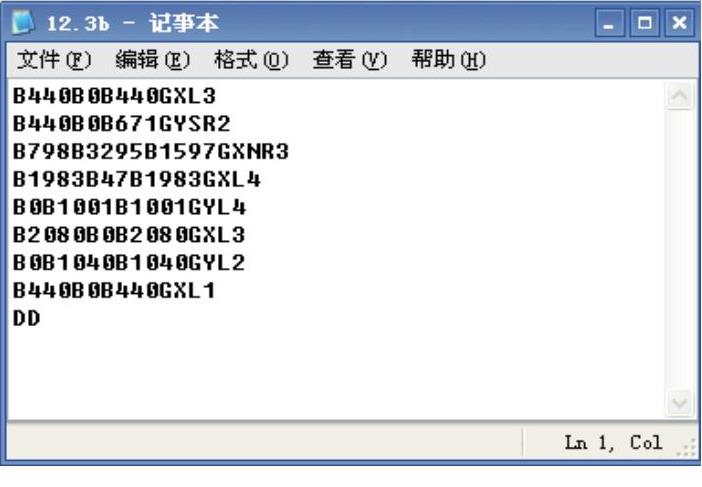

②紧凑指令格式:只输出数控程序,各指令字符紧密排列,如图3-46所示。

③对齐指令格式:各程序段相应的代码一一对齐,每一指令代码用空格隔开,如图3-47所示。

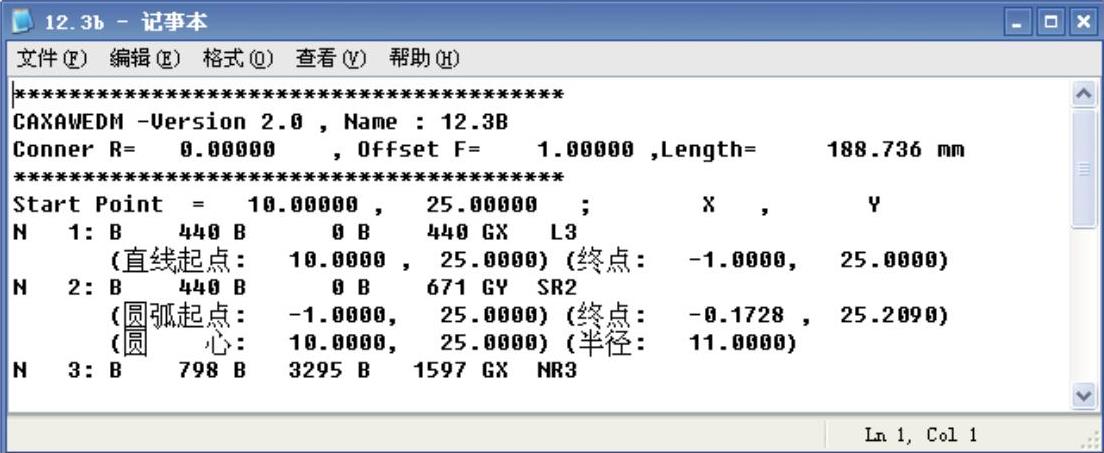

④详细校验格式:不仅输出完整程序,而且还提供各轨迹段特征点的坐标,如图3-48所示。

图3-46 紧凑指令格式

图3-47 对齐指令格式

(https://www.xing528.com)

(https://www.xing528.com)

图3-48 详细校验格式

2)单击“2:”,选择是否显示代码。如果选择“显示代码”,则系统在程序生成后,以记事本的形式打开并显示加工代码;如果选择“不显示代码”,则系统只生成程序文件,不显示加工代码。

3)单击“3:”,可修改机床的停机码字符串,系统默认为“DD”。

4)单击“4:”,可修改机床的暂停码字符串,系统默认为“D”。

5)单击“5;”,选择程序输出方式、可选择“不传输代码”、“应答传输”、“同步传输”、“纸带穿孔”、“串口传输”。

通过以上的选择与操作,工件的加工代码就可以生成并储存。4D/R3B加工代码、G代码等可以按照相同的方式生成,读者可按照上述方法在CAXA线切割XP系统中自行操作学习,这里不一一赘述。

3.自动编程实训

下面,以图3-35所给出的零件的凹模加工为例,介绍应用CAXA线切割XP系统自动编程的操作过程。该凹模工件外形尺寸以及凹模图形在工件上的位置如图3-49所示,工件的高度尺寸(厚度)为50mm。

图3-49 凹模工件图

分析:由于是凹模零件,刃口的精度要求较高,加工时所采用的钼丝(电极丝)直径为0.18mm,精度选择为0.02mm;另外,电极丝的进给方式应从坯料的内部出发,也就是说必须事先加工出穿丝孔,为了方便作图、编程与实际操作,这里选择在编程坐标系中的(10,25)点为穿丝孔中心点,该点为圆弧R10mm的圆心点;由于欲采用桥式支撑方式装夹,若切割方向没有特殊要求,则选择顺时针方向进给。

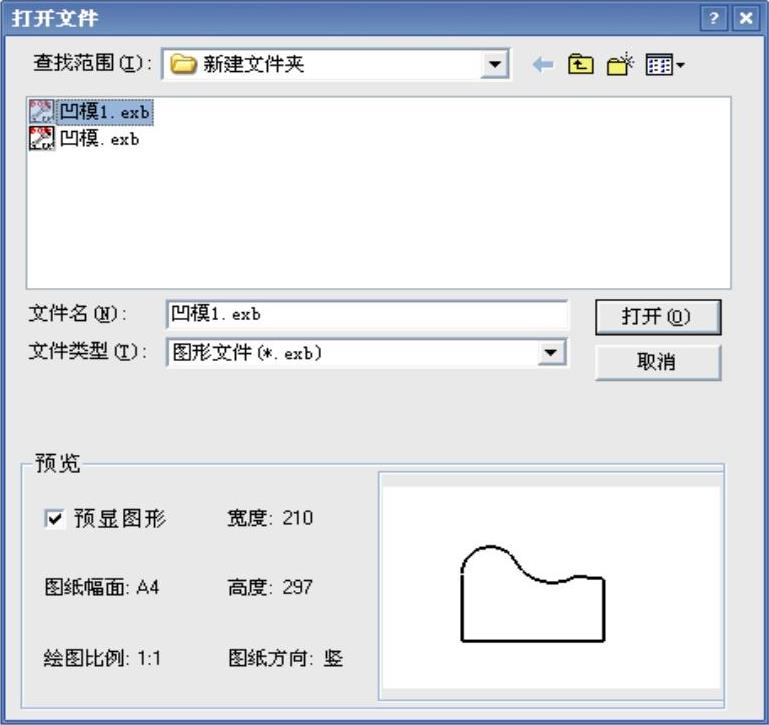

(1)加工图形的绘制或打开已绘制的图形启动CAXA线切割XP系统,绘制工件图。可以按照3.6.2所提供的方法进行零件图的绘制,这里不再重复。选择打开文件的方式,选择已绘制的零件。单击主菜单中的“打开文件”命令,选择文件“凹模1”,如图3-50所示。此时,已绘制好的工件图出现在CAXA线切割XP系统的绘图功能区。

(2)加工轨迹的生成

1)加工参数确定:单击主菜单中的“线切割”下拉菜单,选择“轨迹生成”,此时出现“线切割轨迹生成参数表”,根据加工要求,选择加工参数。“切入方式”中选择“指定切入点”;“加工参数”中,“轮廓精度”输入“0.02”,“切割次数”输入“1”,由于是一次垂直加工,“支撑宽度”输入“0”,“锥度角度”输入“0”;“补偿实现方式”选择“轨迹生成时自动实现补偿”;“拐角过渡方式”选择“尖角”,“样条拟合方式”选择“圆弧”,如图3-51所示。

图3-50 打开文件

图3-51 轨迹生成参数选择

2)拾取轮廓:按照状态栏中的提示,选择工件的轮廓,注意,此时系统要求的是选择工件的第一段加工曲线,操作者应该按照加工的要求选择相应的第一段加工曲线,这里选择25mm的直线段。

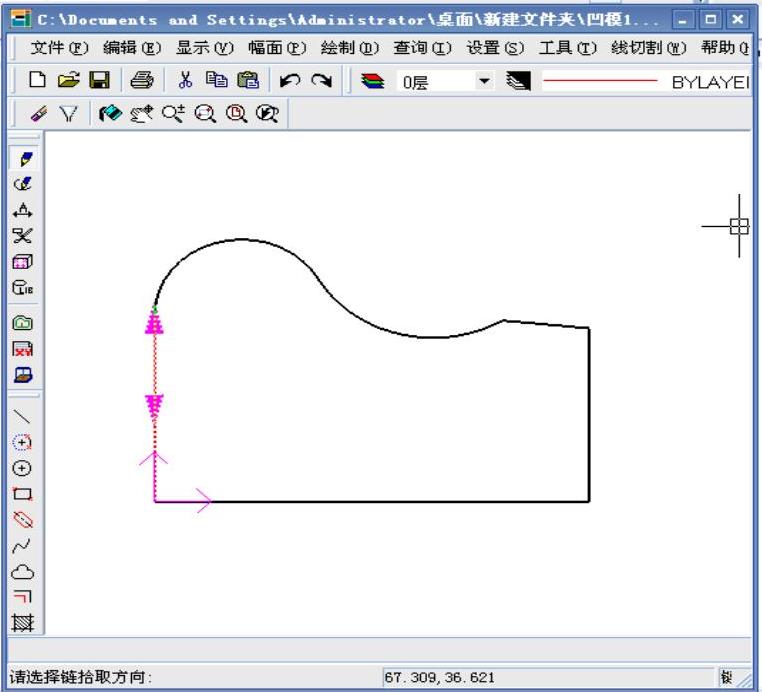

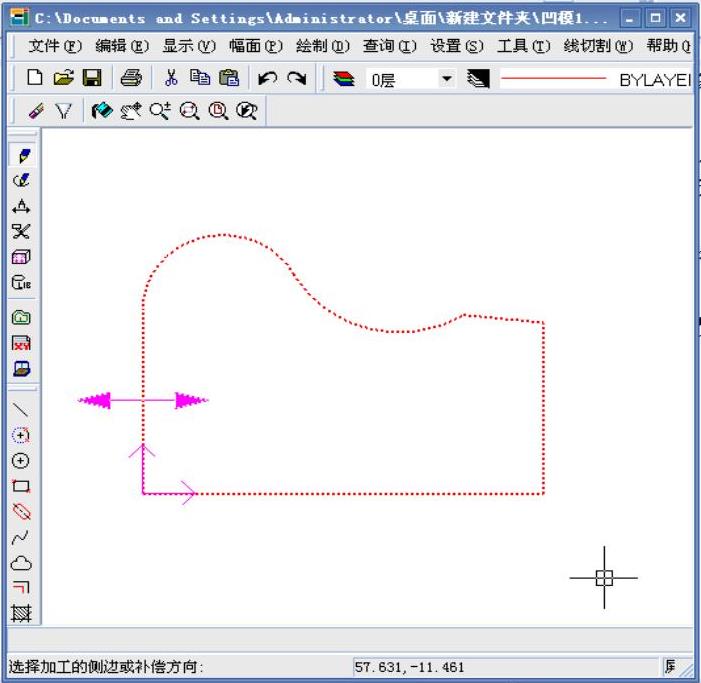

3)加工方向的确定:拾取轮廓后,此时绘图区提示操作者选择加工方向,单击粉红色箭头,选择顺时针方向,如图3-52所示。

4)补偿方向的选择:加工方向确定后,绘图区将提示操作者选择电极丝补偿方向。由于是凹模加工,考虑到钼丝(电极丝)的直径以及放电间隙的存在,将影响到加工精度,这里选择向内部补偿(偏移),如图3-53所示。

图3-52 加工方向的选择

图3-53 补偿方向的选择

5)确定加工起始点:即确定穿丝点的位置,按照状态栏提示,输入穿丝点位置。本例穿丝点的位置选择在R10mm圆弧的圆心点,输入“10,25”,回车确定。

6)确定退出点:加工起始点确定后,状态栏提示“确定退出点”。一般地,在高速走丝电火花线切割加工中,对于一次加工退出路径与进刀路径相同,这里回车确定退出点与穿丝点重合。

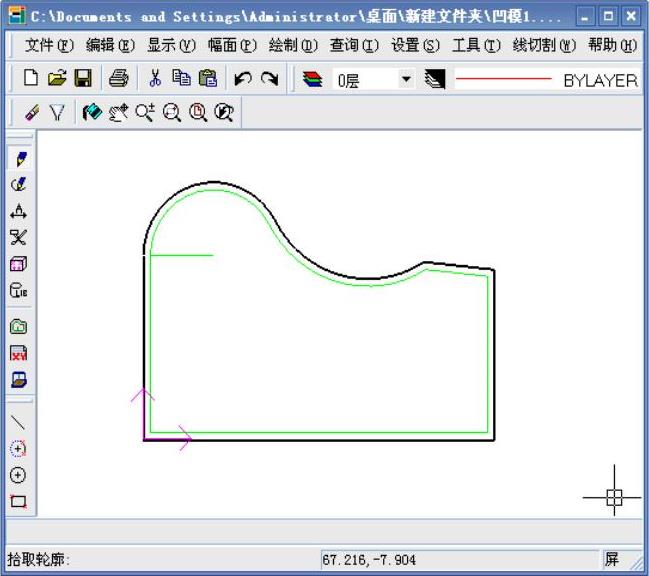

7)切入点的确定:退出点确定后,状态栏则提示输入切入点,本例选择(0,25)点为切入点,键盘输入“0,25”,回车,此时,绘图功能区则出现生成好的加工轨迹,如图3-54所示。

图3-54 系统生成的加工轨迹

(3)加工代码的生成

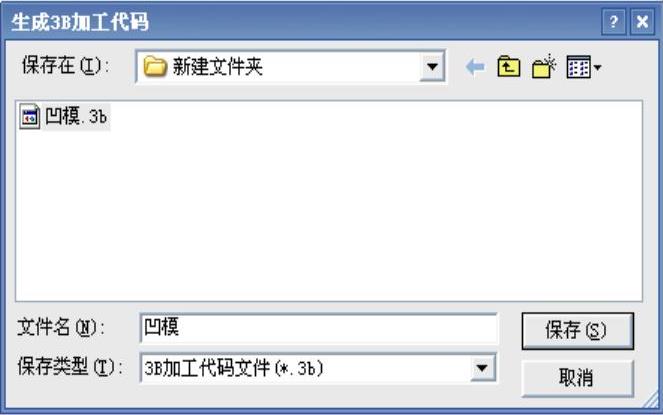

1)加工文件命名及选择存储路径:单击“线切割主菜单”下拉菜单,选择“生成3B代码”,此时系统生成3B代码对话框,按照要求选择存储路径,并为加工代码文件命名,这里加工文件命名为“凹模.3b”,单击“保存”,如图3-55所示。

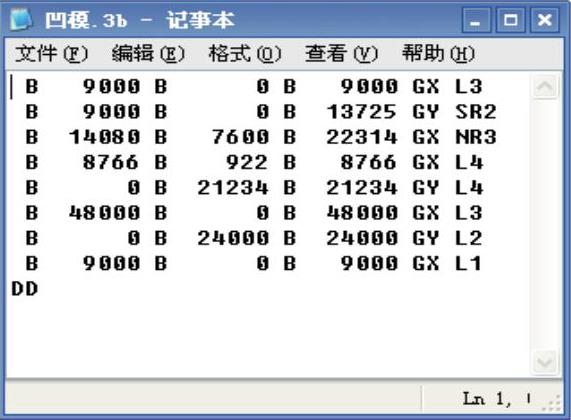

2)确定代码格式并输出加工代码文件:系统此时出现确定加工代码立即菜单,按照要求,选择适合的代码文件格式。本例选择“代码格式”为“对齐指令格式”,在“2:”中选择“显示代码”,单击已生成的加工轨迹图形,并回车确定,此时,系统则给出生成好的、按照要求格式编制的工件加工代码,并存储在规定的存储位置,加工代码生成完毕,如图3-56所示。

图3-55 加工文件命名及存储路径选择

图3-56 生成的加工代码

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。