数控电火花线切割加工机床的编程格式主要有两类:3B、4B格式和ISO格式。3B、4B格式是较早的线切割数控系统的编程格式,而ISO代码格式是国际标准代码格式。但由于3B、4B代码格式应用仍然比较广泛,目前生产的数控电火花线切割加工机床一般都能够接受这两种格式的程序。

1.数控电火花线切割加工编程基础

(1)坐标系建立 数控电火花线切割加工机床的坐标系与其他数控机床一致,遵循右手笛卡儿原则。编程坐标系选择也遵循基准重合原则。为简化计算,尽量选取图形对称轴线为坐标轴。建立工件坐标系时,找正原理与数控铣床类似。ISO代码程序中一般使用G92指令设置加工起点,其含义与数控铣床编程相同。

(2)间隙补偿计算 线切割加工时,控制台控制的是电极丝中心的移动。为了获得所要求的加工尺寸,电极丝与加工轮廓之间必须保持合理的距离。如图1-22所示,图中双点画线表示电极丝中心轨迹,实线表示零件轮廓。由于存在放电间隙,编程时首先要求给出电极丝中心轨迹与图形轮廓之间的距离ΔR1、ΔR2作为放电间隙补偿量,再进行加工编程,这样才能加工出合格的零件。采用ISO代码编程时,如果机床具有补偿功能,可通过G41、G42指令实现间隙补偿,按照零件轮廓尺寸编程即可。

一般情况下,线切割加工时,间隙补偿量等于电极丝半径r与电极丝放电间隙δ之和。加工模具凸、凹模时,应考虑凸、凹模之间的单边配合间隙Z/2。当加工冲孔模具时,凸模尺寸由孔的尺寸确定,配合间隙Z/2加在凹模上,所以凸模加工的间隙补偿量为ΔR=r+δ,凹模加工的间隙补偿量为ΔR=r+δ−Z/2。当加工落料模具时,凹模尺寸由工件的尺寸确定,配合间隙Z/2加在凸模上,所以凹模加工的间隙补偿量为ΔR2=r+δ,凸模加工的间隙补偿量为ΔR2=r+δ+Z/2。

图1-22 模具凸、凹模加工间隙补偿

2.数控电火花线切割加工编程方法

(1)3B格式程序编制方法

代码格式:BX BY BJ GZ

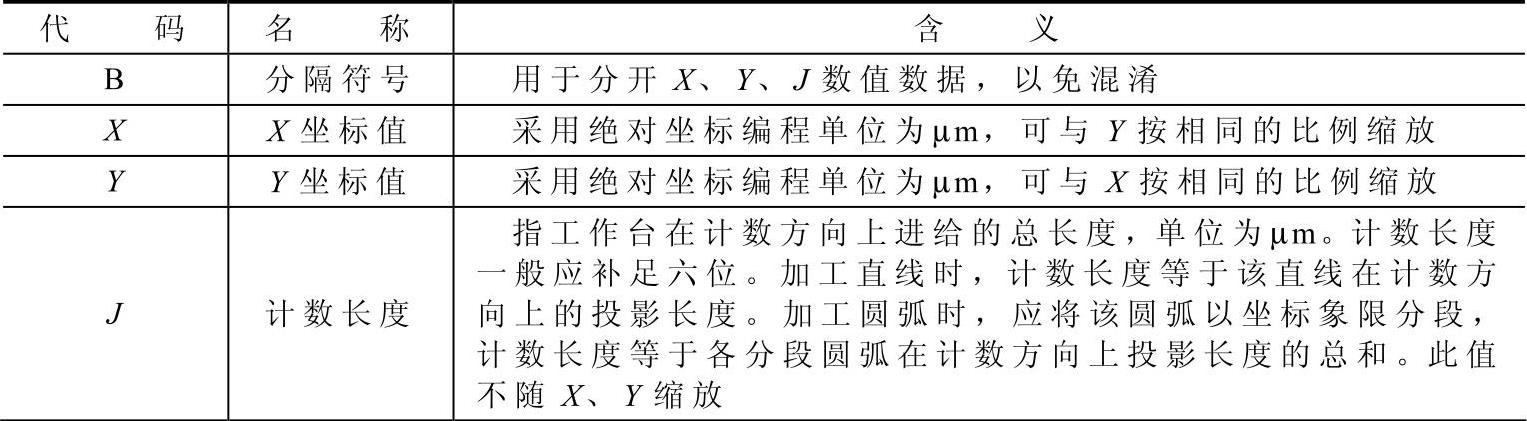

各符号含义见表1-3。

表1-3 3B代码含义

(续)

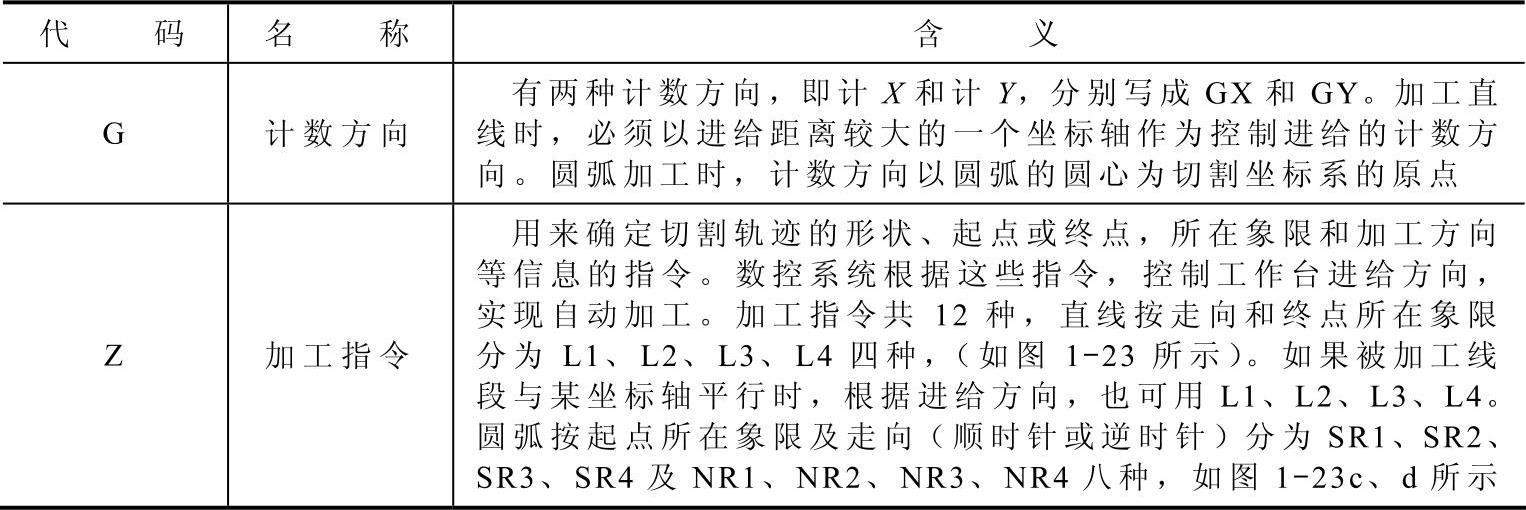

图1-23 直线和圆弧的加工指令

(2)4B格式程序编制方法

1)代码格式:±BX BY BJ BR D G Z

2)4B指令格式具有间隙补偿功能和锥度补偿功能。

间隙补偿是指电极丝在切割工件时,电极丝中心运动轨迹能根据要求自动偏离编程轨迹一个补偿量,此时可直接按工件轮廓编程。显然,按工件轮廓编程比按电极丝中心运动轨迹编程要简单得多。当电极丝损耗、放电间隙变化后,无须改变程序,只需改变补偿量即可。

锥度补偿是指系统根据要求,同时控制X、Y、U、V四轴运动,X、Y为工作台的运动,U、V为上丝架导轮的运动,U、V分别平行于X、Y。根据走的距离不同,使电极丝偏离垂直方向一个不同的角度,形成加工工件的锥度,从而切割出工件锥度来。

当实际轨迹的线段大于基准轮廓时,为正补偿,用“+”表示。当实际轨迹的线段小于基准轮廓时,为负补偿,用“−”表示。对于圆弧,规定以凸模为准,圆弧增大,正偏时加“+”号,圆弧减小,负偏时加“−”号。进行间隙补偿时,线与线之间必须是光滑连接,否则以圆弧过渡。切割锥度时,必须使电极丝相对于垂直方向倾斜一个角度,倾斜的方向由第一条4B指令决定。若第一条指令之前加“+”号,当引入程序段是直线时,则按直线的法线方向倾斜电极丝,如图1-24所示,箭头方向即为电极丝的倾斜方向;而当引入程序是圆弧时,则电极丝的倾斜方向和切割起点的圆弧半径方向一致。若加“−”号,则向相反方向倾斜电极丝。

例如加工图1-25所示凹模,未注圆角半径为1mm,机床脉冲当量为0.001mm/脉冲,电极丝直径为0.15mm,放电间隙值Z=0.014mm,补偿值为f=0.089mm,圆弧中心O1为穿丝孔位置,a点为程序起点,根据编程规则编写加工程序,图中点画线为电极丝中心运动轨迹。3B、4B的程序对比见表1-4。

图1-24 直线引入

图1-25 凹模

表1-4 3B、4B程序对比

(3)ISO代码格式程序编制方法

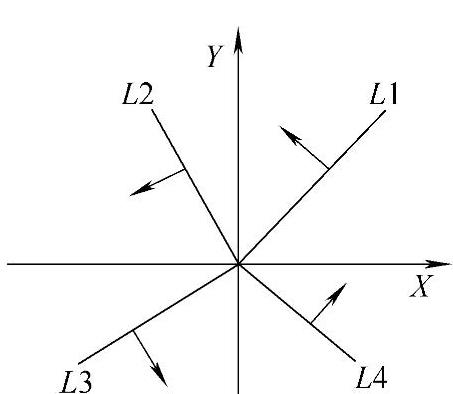

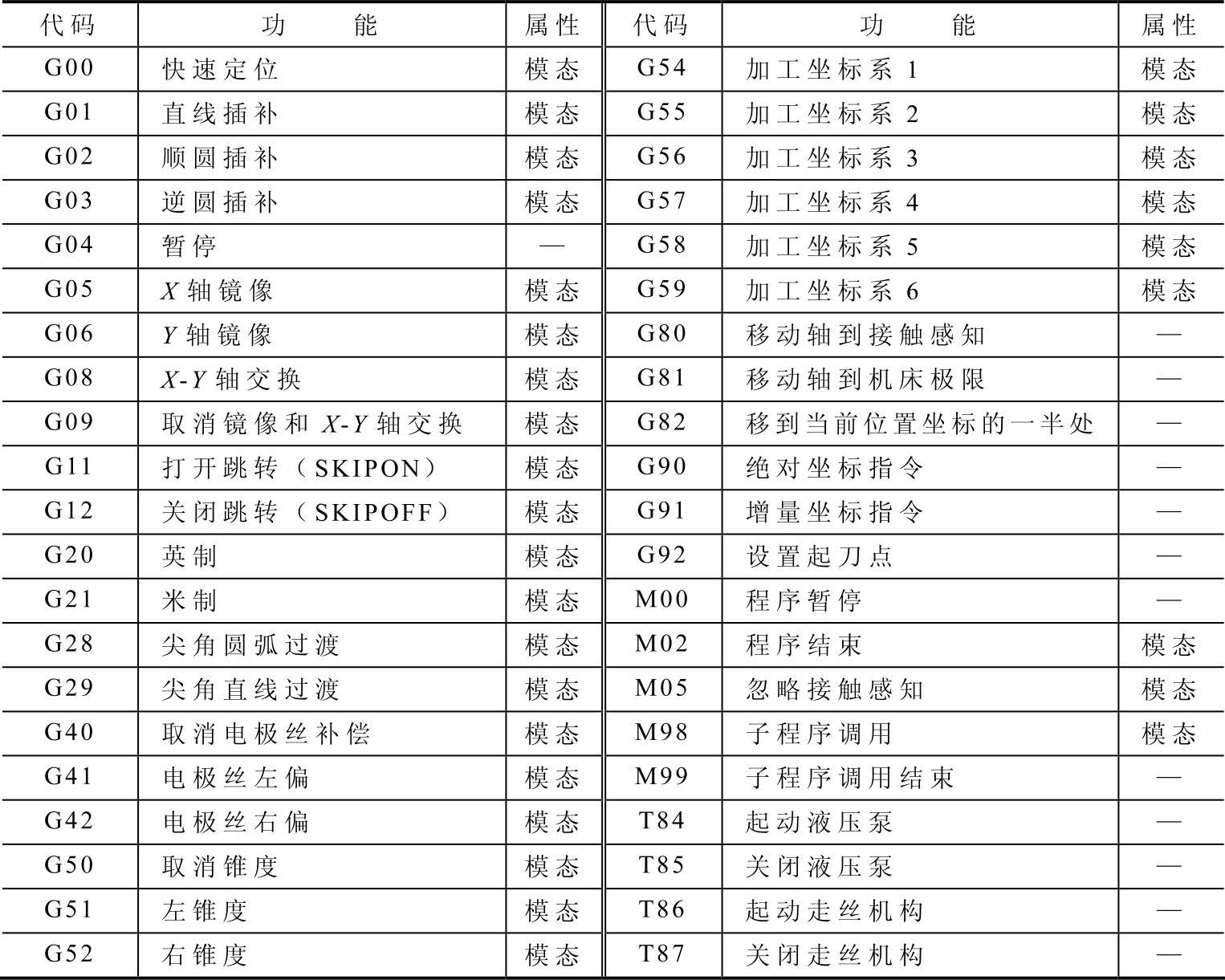

1)功能指令。电火花线切割机床数控系统中,使用的地址及指令见表1-5和表1-6,表中列出了数控线切割系统常用的ISO指令代码。这些指令绝大部分与数控铣床编程指令格式相同。

表1-5 地址字母表(https://www.xing528.com)

表1-6 ISO指令代码

G代码分为模态代码和非模态代码。模态代码表示在程序中一经被应用,直到出现同组的任一G代码时才失效;否则,该指令继续有效。模态代码可以在其后的程序段中省略不写。需要注意的是,同一组的模态代码在同一个程序段中不能同时出现,否则只有最后的代码有效。但在同一程序段中出现非同组的几个模态代码时,并不影响G代码的续效。非模态代码只在本程序段中有效。

图1-26 冲裁凹模

另外,线切割数控系统还可以使用T、M功能,实现起动、关闭工作液压泵、走丝机构、切割暂停、结束操作等操作。

2)编程举例:欲加工图1-26所示的冲裁凹模,已知电极丝直径为0.2mm,放电间隙为0.01mm,其加工程序为

(4)3B、4B、ISO代码格式之间的关系及相互转换 不同机床有不同的编码格式,低速走丝电火花线切割加工机床采用的是国际上通用的ISO格式,亦称G代码。我国高速走丝电火花线切割加工机床的控制系统大多采用五指令的3B格式,个别也用扩充了的4B或5B格式,新型快走丝机床有些也采用ISO格式。为了便于国际交流和标准化,我国生产的线切割控制系统已逐步采用ISO代码。

为使系统有更好的通用性,就要实现代码之间的转换。采用程序过滤转换器,可实现了代码间的双向随意转换。

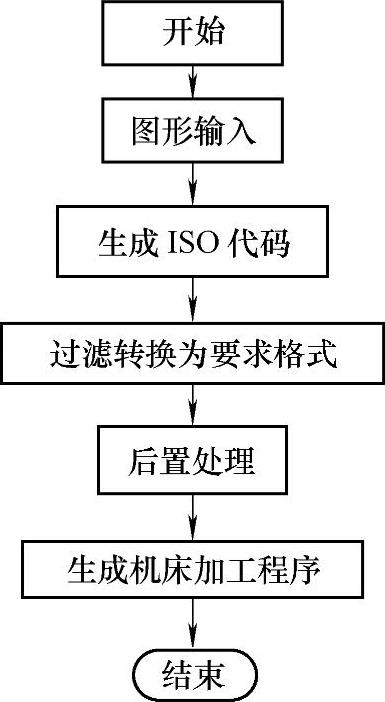

若系统的内核处理的是ISO代码。在自动编程部分,根据图形直接生成的是唯一形式的ISO代码,根据用户需要可以通过过滤转换器将其转化为3B格式,然后经后置处理,生成不同机床的加工程序,如图1-27所示。

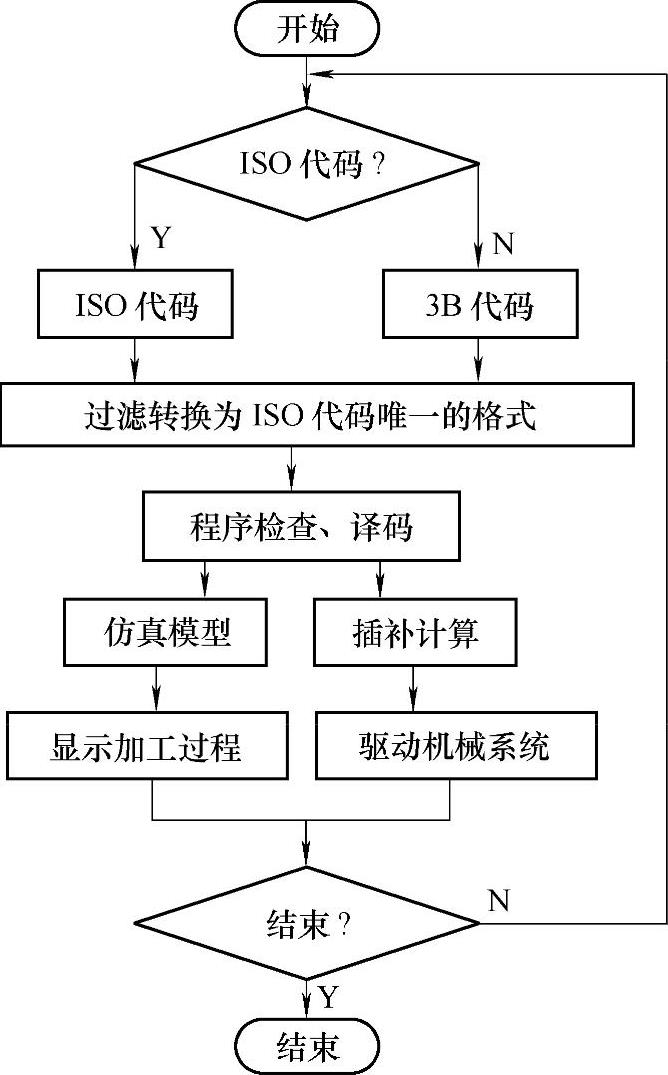

对于一种机床来说,程序仿真和加工调用的只是一种代码,这使程序检查、译码及后续处理简单。本系统中,如果加工程序以3B格式出现,则通过过滤转换器转换为ISO代码。图1-28是代码转换和加工过程。

1)将3B格式过滤转换成ISO格式。3B格式能表示二维直线和圆弧,故对应的ISO代码是二维的。例如,B2 B1 B100000 GX L2表示第Ⅱ象限直线,起点为(0,0),终点为(−100,50),以X方向为计数方向。前两个B后的数字为X、Y方向坐标值的比例数。若直线与坐标轴重合,例如与X轴重合,则B后数值可省略,可直接写成B40000B B40000 GX L1,或B B B40000 GX L1。

B30000 B40000 B60000 GX NR1表示圆心在圆点,起点在第1象限,起点为(30,40),按X方向计数,计数长度为60的一段逆圆弧。规则是取终点坐标中绝对值较小的方向为计数方向,如果计数长度较长,跨越两个象限或两个象限以上,计数长度为计数方向上各象限投影绝对值的累加。

进行格式过滤转化时,首先应将三个B后面的数值取出,存入b1、b2、b3三个变量中。根据后面的L1~L4、NR1~NR4和SR1~SR4共12种加工指令,及计数方向GX和GY,对b1、b2、b3进行处理,变成对应的G代码格式。图1-29是直线时对三个变量进行处理的过程,处理后3B代码转换为ISO代码。

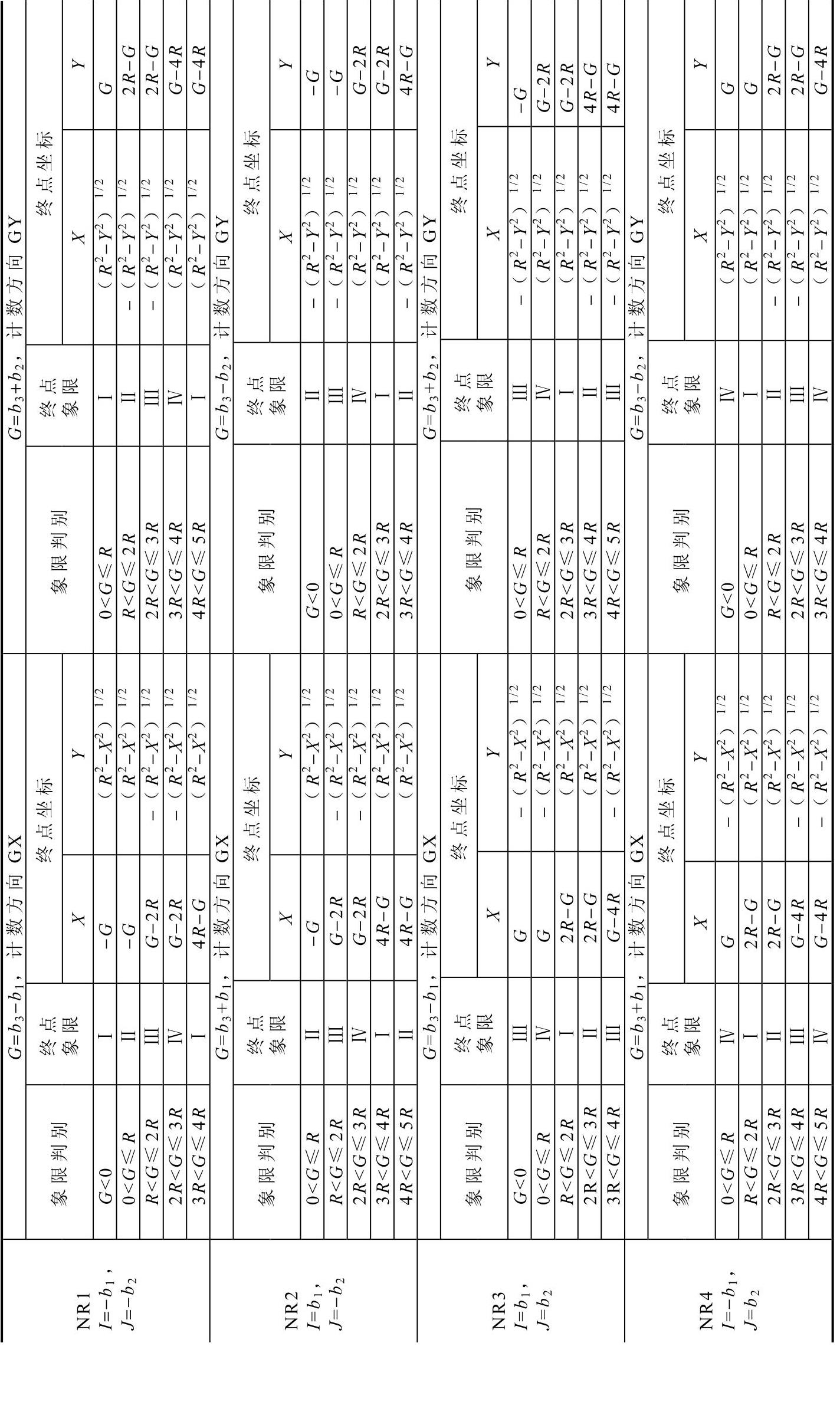

圆弧的处理要复杂得多,以NR1为例,NR1指的是圆弧起点在第Ⅰ象限,但根据计数方向和计数长度的不同,终点可能在第Ⅰ象限、第Ⅱ象限、第Ⅲ象限、第Ⅳ象限或跨越了三个象限后又回到了第Ⅰ象限。以GX计数时有这五种情况,以GY计数时也有五种情况,所以顺圆和逆圆加起来共有80种情况。根据每一种情况计算出圆弧的终点,作为G02或G03后的X、Y坐标值,由于b1和b2是圆弧起点相对于圆心的绝对坐标值,根据起点所在象限,很容易求出G代码要求的圆心相对于起点的坐标。取得这些坐标值后,很容易地写出过滤后的G代码。

图1-27 加工程序生成过程

图1-28 代码转换和加工过程

图1-29 直线3B程序转换为ISO代码过程

表1-7和表1-8分别给出了逆圆和顺圆起点在不同象限、以不同计数方向计数的象限判别函数G和终点绝对坐标X、Y的计算公式。

2)将ISO格式过滤成3B格式。直线的过滤转化很简单,取出X、Y轴的坐标值之后,根据两者符号判断终点所在象限,再根据两者大小判断计数方向,写入到目的文件中。圆弧的过滤转化与本小节1)中所述思路相同,也是先根据I、J确定圆弧起点,再根据X、Y、I、J的值确定圆弧终点,进而计算出计数长度。计数方向根据圆弧终点绝对坐标的绝对值大小判定。具体计算公式不再列出。

数控程序过滤转换器的使用,符合现代数控系统的开放性质,使数控系统功能更强,应用面更广,而且不需改变自动编程、加工仿真及加工控制模块。不论哪种程序,都通过过滤转换器检查,合乎要求的代码则通过,不合要求的则拣出转换,方便、实用,扩大了机床的使用范围。

表1-7 逆圆终点判别及计算

表1-8 顺圆终点判别及计算

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。