【任务描述】

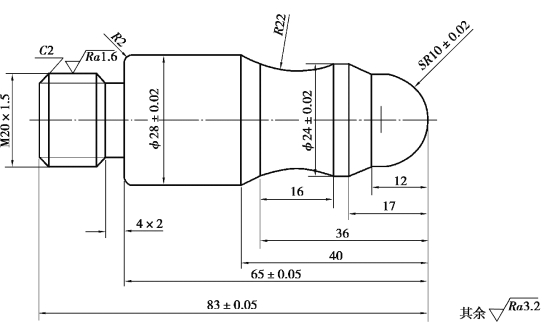

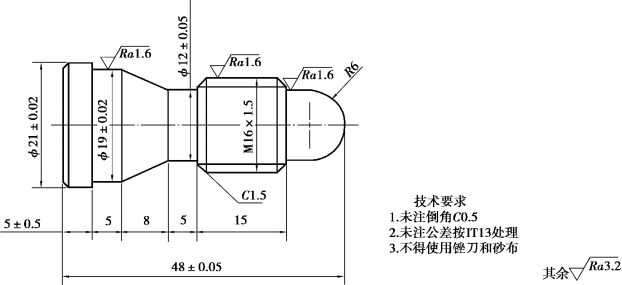

任务要求:本任务以综合轴为例(见图4.74),利用CAXA 数控车软件绘制综合轴的轮廓图,完成综合轴外圆粗、精加工的刀具和切削用量以及螺纹加工的相关参数的设置,并生成正确的程序。

图4.74 综合轴

【知识目标】

1.通过对产品仿真加工,能正确运用CAXA 数控车软件各种功能。

2.能正确使用CAXA 数控车软件的三角形螺纹加工功能完成综合轴。

【能力目标】

1.能合理设置螺纹刀具及螺纹深度。

2.能合理设置刀具、切削、机床、后置处理等功能,正确生成代码。

【任务实施】

1.利用CAXA 数控车软件绘制外形轮廓

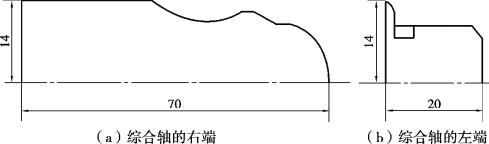

综合轴在数控车床上装夹二次才能把全部的尺寸形状加工出来。首先粗、精车外部外形状右边(见图4.75(a)),然后掉头加工切槽与车螺纹外圆,最后加工螺纹(为综合轴的左端,见图4.75(b))。

图4.75 外形轮廓

2.螺纹轴的毛坯尺寸设置

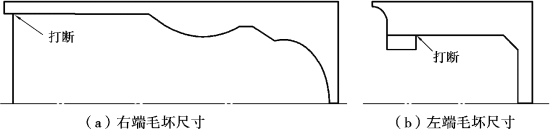

在画出图形的外形轮廓之后,需要根据实际车削要求,设置毛坯的直径与长度。直径根据实际尺寸确定,长度则根据工艺确定。在绘制右边时,可将长度延长5 mm 绘出。一般在零点前再画一根长1 ~2 mm 的直线,作用与华中世纪星HNC-21T 系统粗加工循环指令G71一样,而后面的长度3 mm 为切断的长度,则毛坯的总长度就等于75 mm(70 mm+2 mm+3 mm=75 mm),如图4.76(a)所示。同时,交节点都需要打断,否则后面就不能选取路径。

在绘制如图4.76(b)所示的左端毛坯时,由于左端加工长度够长,因此,左边长度方向不用加长。在零点前按之前的方法加1 ~2 mm 的直线,接下来最重要的是绘制螺纹。在CAXA 数控车软件中,表示螺纹只需要一个起点和一个终点即可,不用画出螺纹牙型,因在螺纹加工功能中会有相关参数设置,故绘制出如图4.76(b)所示的图样即可。

图4.76 螺纹轴的毛坯尺寸

3.刀具库设置

外圆、毛坯的设置,槽的毛坯设置,以及需要打断的位置都准备好之后,选择刀具,进行刀具参数设置。

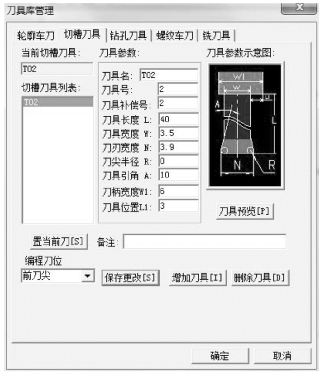

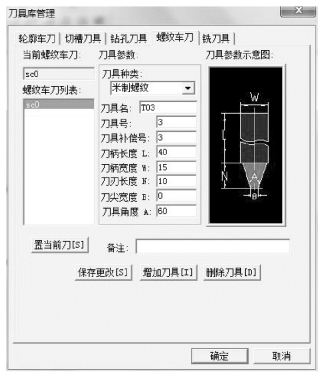

通过“刀具库管理”设置,增加90 外圆车刀T01,并设置刀具各参数,如图4.4所示。然后修改“切槽刀具”选项中需要改变的参数(见图4.77),最后修改“螺纹车刀”选项中需要改变的参数,如图4.78所示。

图4.77 切槽刀的参数

图4.78 螺纹车刀的参数

4.右端粗车参数设置与运用

1)加工参数设置

加工参数设置如图4.5所示。

2)进退刀方式设置

进退刀方式设置如图4.6所示。

3)切削用量设置

切削用量设置如图4.7所示。根据刀具以及粗、精车的切削用量,选择更改进刀量和主轴转速,样条拟合方式选择“直线拟合”。

4)粗车刀设置

粗车刀设置如图4.8所示。

5)粗车轮廓选择与确定

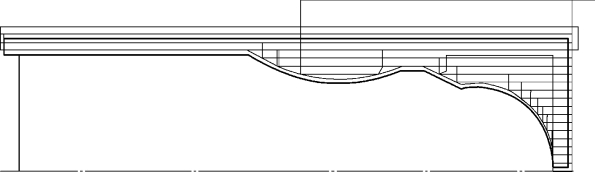

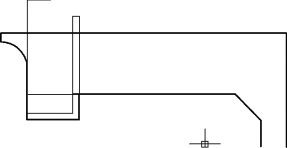

粗车轮廓选择与确定如图4.79所示。

图4.79 粗车轮廓图

5.右端精车参数设置

1)切削参数设置单击精车图标![]() 弹出“精车参数表”,如图4.10所示。

弹出“精车参数表”,如图4.10所示。

“精车参数表”中的“加工参数”“进退刀方式”和“轮廓车刀”都不用设置,主要进行“切削用量”的设置,可根据刀具以及精车实际所需的切削用量进行。

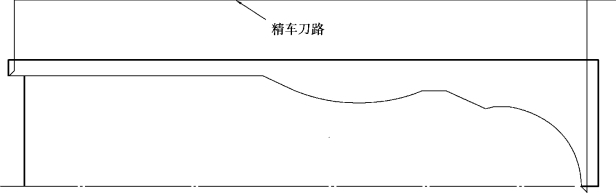

2)精车路径选择

精车路径选择如图4.80所示。与粗车时外轮廓的选择一样,只是选择完外轮廓后不用选择毛坯,需留意左下角的提示。

图4.80 精车路径选择

6.左端粗、精切槽参数设置

1)切槽参数设置

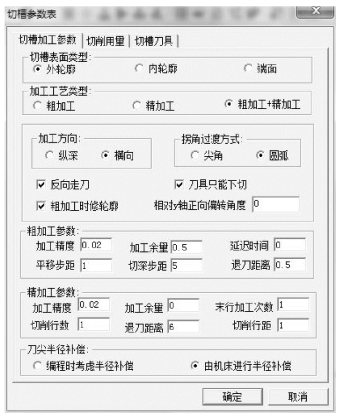

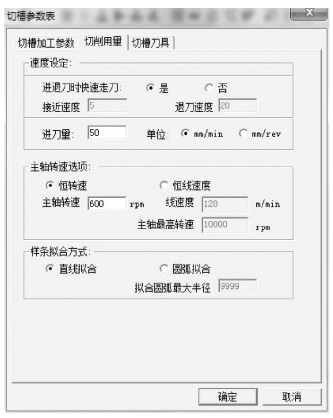

单击切槽图标![]() 后弹出如图4.81所示的“切槽参数表”。切槽一般选择外轮廓加工为粗加工+精加工,需要注意余量和延迟时间,“延迟时间”不能设置为非0,否则会出问题。

后弹出如图4.81所示的“切槽参数表”。切槽一般选择外轮廓加工为粗加工+精加工,需要注意余量和延迟时间,“延迟时间”不能设置为非0,否则会出问题。

2)切削用量的设置

假设现在使用合金切槽刀,切削用量设置如图4.82所示。

3)刀具设置

切槽车刀的设置如图4.77所示。

4)切槽轮廓选择与确定

切槽轮廓选择与确定如图4.83所示。

7.螺纹参数设置

1)车螺纹加工功能

车螺纹加工功能为非固定循环方式加工螺纹,可对螺纹加工中的各种工艺条件、加工方式进行更灵活的控制。

其操作步骤如下:

图4.81 切槽参数表

图4.82 切削用量

图4.83 切槽轮廓选择与确定

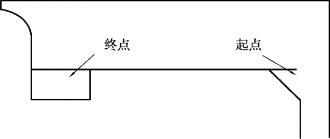

①在“数控车”子菜单中,选取车螺纹功能图标,依次拾取螺纹起点、终点,如图4.84所示。

图4.84 螺纹选择点(https://www.xing528.com)

图4.85 螺纹加工参数对话窗

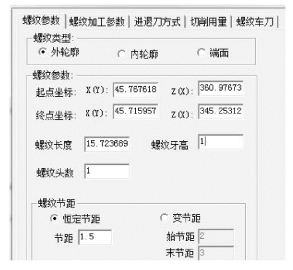

②拾取螺纹起点、终点完毕,弹出“螺纹参数表”,如图4.85所示。前面拾取的点的坐标也将显示在该表中。用户可在该参数表中确定各加工参数。参数填写完毕,单击“确定”按钮,即可生成螺纹车削刀具轨迹。在“数控车”菜单中,选取“生成代码”功能项,拾取刚生成的刀具轨迹,即可生成螺纹加工指令。

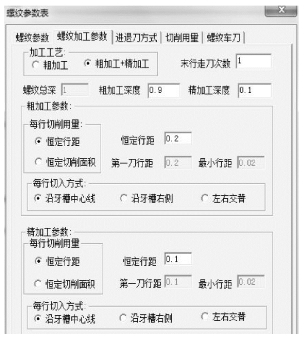

2)螺纹参数设置

(1)“螺纹参数表”选项(见图4.85)

主要包含与螺纹性质相关的参数,如螺纹长度、螺纹节距、螺纹头数等。螺纹起点和终点坐标来自前面的拾取结果,用户也可进行修改。

“螺纹参数”选项中各参数含义说明如下:

①起点坐标:车螺纹的起始点坐标,mm。

②终点坐标:车螺纹的终止点坐标,mm。

③螺纹长度:螺纹起始点到终止点的距离。

④螺纹牙高:螺纹牙的高度。

⑤螺纹头数:螺纹起始点到终止点之间的牙数。

⑥螺纹节距:

a.恒定节距:两个相邻螺纹轮廓上对应点之间的距离为恒定值。

b.节距:恒定节距值。

c.变节距:两个相邻螺纹轮廓上对应点之间的距离为变化的值。

d.始节距:起始端螺纹的节距。

e.末节距:终止端螺纹的节距。

(2)“螺纹加工参数”选项(见图4.86)

参数用于对螺纹加工中的工艺条件和加工方式进行设置。

“螺纹加工参数”选项中各参数含义说明如下:

①加工工艺。

a.粗加工:直接采用粗切方式加工螺纹。

b.粗加工+精加工:根据指定的粗加工深度进行粗切后,再采用精切方式(如采用更小的行距)切除剩余余量(精加工深度)。

②末刀走刀次数:为提高加工质量,最后一个切削行有时需要重复走刀多次。此时,需要指定重复走刀次数。

③螺纹总深:螺纹粗加工和精加工总的切深量。

④粗加工深度:螺纹粗加工的切深量。

⑤精加工深度:螺纹精加工的切深量。

⑥每行切削用量。

a.恒定行距:加工时沿恒定的行距进行加工。

b.恒定切削面积:为保证每次切削的切削面积恒定,各次切削深度将逐步减小,直至等于最小行距。用户需指定第一刀行距及最小行距。吃刀深度规定:第n 刀的吃刀深度为第一刀的吃刀深度 倍。

倍。

c.变节距:两个相邻螺纹轮廓上对应点之间的距离为变化的值。

d.始节距:起始端螺纹的节距。

e.末节距:终止端螺纹的节距。

⑦每行切入方式:刀具在螺纹始端切入时的切入方式。刀具在螺纹末端的退出方式与切入方式相同。

a.沿牙槽中心线:切入时沿牙槽中心线。

b.沿牙槽右侧:切入时沿牙槽右侧。

c.左右交替:切入时沿牙槽左右交替。

(3)“切削用量”选项(见图4.86)

只要把主轴转速调整至适合刀具即可。

车削螺纹的进刀、退刀方式与其他加工功能的进刀、退刀方式一样,此处不再赘述。螺纹车刀的参数早在刀具库设置时已设置好了,如果没有特别的变化可不修改。

当全部参数设置好后,单击“确定”按钮,即可得出如图4.87所示的结果。

图4.86 螺纹参数

图4.87 选择刀路

8.后置处理

由于“后置处理设置”关系程序的设置,影响数值的不同与加工性。因此,必须认真进行设置。其设置与本项目任务一中的后置处理一样,如图4.12所示。

注意:必须选择“X 值表示直径”。

9.机床设置

机床设置是把软件中的机床设置按照所使用的机床指令进行设置,并将使用到的指令留下,不正确的进行更正,不使用的删除。其设置与本项目任务一中的机床设置一样,如图4.13所示。

10.生成代码

生成代码是按照当前机床类型的配置要求,把已生成的加工轨迹转化生成G 代码数据文件,即CNC 数控程序。有了数控程序,就可直接输入机床进行数控加工。

①单击![]() 生成代码后,就出现如图4.14所示的“生成后置代码”界面。单击如图4.15所示的生成代码路径,选择好文件存储设置文件名,单击“保存”按钮,即可创建一个新的文件。

生成代码后,就出现如图4.14所示的“生成后置代码”界面。单击如图4.15所示的生成代码路径,选择好文件存储设置文件名,单击“保存”按钮,即可创建一个新的文件。

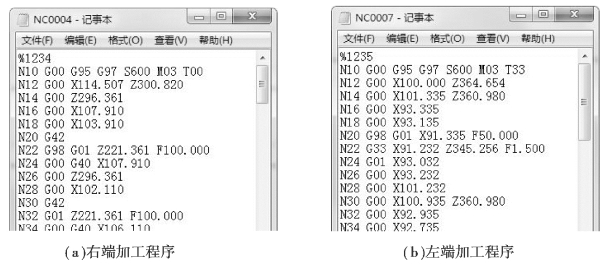

②选择刀路,依次选择右端粗、精车刀路生成程序(见图4.88(a)),以及左端外圆、切槽、螺纹刀路生成程序(见图4.88(b))。检查程序,修改后保存。

图4.88 程序代码文件

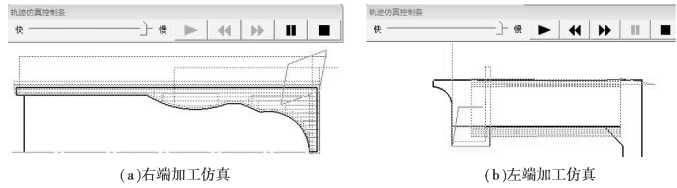

11.仿真加工

由于综合轴是分两次装夹完成,因此,仿真加工分别为右端仿真加工(见图4.89(a))和左端仿真加工(见图4.89(b))。

图4.89 仿真加工

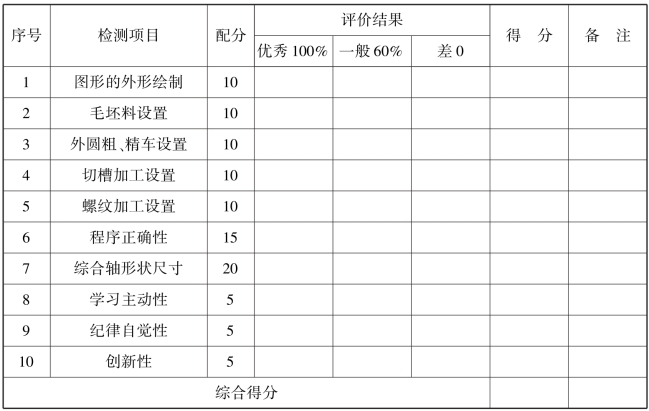

【检测与评分】

根据学生完成本任务的情况,对他们的实习进行评价。其评价表见表4.6。

表4.6 任务评价表

练一练

完成如图4.90所示轴承的编程和仿真,并通过CAXA 数控车软件镜像功能完成工程图。

图4.90 轴承

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。