【任务描述】

任务要求:本任务以三角形外螺纹轴为例(见图4.56),利用CAXA 数控车软件绘制螺纹轴的轮廓图,完成螺纹轴外圆粗、精加工的刀具和切削用量以及螺纹加工的相关参数的设置,并生成正确的程序。

图4.56 三角形外螺纹轴

【知识目标】

1.通过对产品仿真加工,能正确运用CAXA 数控车软件的各种功能。

2.能正确使用CAXA 数控车软件的三角形外螺纹加工功能完成外螺纹轴。

【能力目标】

1.能合理设置螺纹刀具及螺纹深度。

2.能合理设置刀具、切削、机床、后置处理等功能,正确生成代码。

【任务实施】

1.利用CAXA 数控车软件绘制外形轮廓

利用CAXA 数控车软件绘制如图4.57所示的外形轮廓。

图4.57 外形轮廓

2.螺纹轴毛坯料尺寸设置

在画出图形的外形轮廓之后,需要根据实际车削要求,设置毛坯的直径与长度。直径根据实际尺寸确定,长度则根据工艺确定。三角形外螺纹轴在数控车床上基本上装夹一次就能把全部的尺寸形状加工出来,先粗、精车外部外形状尺寸,然后切槽与车螺纹外圆,接着加工螺纹,最后把零件切断下来。因此,在绘图时可将所有要车削的内容都绘进去。一般在零点前再画一根长1 ~2 mm 的直线,作用与华中世纪星HNC-21T 系统粗加工循环指令G71 一样,而后面的长度3 mm 为切断的长度,则毛坯的总长度就等于60 mm(55 mm+2 mm+3 mm=60 mm),如图4.58所示。零件需要一刀切断,故要画一个封闭的轮廓,否则需分几刀切,不符合要求。同时,交节点都需要打断,否则后面就不能选取路径。接下来,最重要的是绘制螺纹。在CAXA 数控车软件中,表示螺纹只需要一个起点和一个终点即可,不用画出螺纹牙型,因在螺纹加工功能中会有相关参数设置,故绘制出如图4.58所示的图样即可。

图4.58 螺纹轴毛坯料尺寸

3.刀具库设置

外圆、毛坯的设置,槽的毛坯设置,以及需要打断的位置都准备好之后,选择刀具,进行刀具参数设置。

首先通过“刀具库管理”设置,增加90 外圆车刀T01,并设置刀具各参数,如图4.4所示;然后修改“切槽刀具”选项中需要改变的参数(见图4.59);最后修改“螺纹车刀”选项中需要改变的参数,如图4.60所示。

图4.59 切槽刀的参数

图4.60 螺纹刀的参数

4.粗车参数设置与运用

1)加工参数设置

加工参数设置如图4.5所示。

2)进退刀方式设置

进退刀方式设置如图4.6所示。

3)切削用量设置

切削用量设置如图4.7所示。根据刀具以及粗、精车的切削用量,选择更改进刀量和主轴转速,样条拟合方式选择“直线拟合”。

4)粗车刀设置

粗车刀设置如图4.8所示。

5)粗车轮廓选择与确定

粗车轮廓选择与确定如图4.61所示。

5.精车参数设置

1)切削参数设置

单击精车图标![]() 弹出“精车参数表”,如图4.10所示。

弹出“精车参数表”,如图4.10所示。

“精车参数表”中的“加工参数”“进退刀方式”和“轮廓车刀”都不用设置,主要进行“切削用量”的设置,可根据刀具以及精车实际所需的切削用量进行。

图4.61 粗车轮廓图

2)精车路径选择

精车路径选择如图4.62所示。与粗车时外轮廓的选择一样,只是选择完外轮廓后不用选择毛坯,需留意左下角的提示。

图4.62 精车路径选择

6.粗、精切槽参数设置

1)切槽参数设置

单击切槽图标![]() 后弹出如图4.24所示的“切槽参数表”。切槽一般选择外轮廓加工为“粗加工+精加工”,需要注意余量和延迟时间,“延迟时间”不能设置为非0,否则会出问题。

后弹出如图4.24所示的“切槽参数表”。切槽一般选择外轮廓加工为“粗加工+精加工”,需要注意余量和延迟时间,“延迟时间”不能设置为非0,否则会出问题。

2)切削用量的设置

假设现在使用合金切槽刀,切削用量设置如图4.25所示。

3)刀具设置

切槽刀具的参数设置如图4.63所示。

4)切槽轮廓选择与确定

切槽轮廓选择与确定如图4.64所示。

7.螺纹参数设置

1)车螺纹加工功能

车螺纹加工功能为非固定循环方式加工螺纹,可对螺纹加工中的各种工艺条件、加工方式进行更灵活的控制。

图4.63 切槽刀具的参数

图4.64 切槽轮廓选择与确定

其操作步骤如下:

①在“数控车”子菜单中,选取车螺纹功能图标,依次拾取螺纹起点、终点,如图4.65所示。

图4.65 螺纹选择点

图4.66 螺纹加工参数对话窗(https://www.xing528.com)

②拾取螺纹起点、终点完毕,弹出“螺纹参数表”,如图4.66所示。前面拾取的点的坐标也将显示在该表中。用户可在该参数表中确定各加工参数。参数填写完毕,单击“确定”按钮,即可生成螺纹车削刀具轨迹。在“数控车”菜单中,选取“生成代码”功能项,拾取刚生成的刀具轨迹,即可生成螺纹加工指令。

2)螺纹参数设置

(1)“螺纹参数表”选项(见图4.66)

主要包含与螺纹性质相关的参数,如螺纹长度、螺纹节距、螺纹头数等。螺纹起点和终点坐标来自前面的拾取结果,用户也可进行修改。

“螺纹参数”选项中各参数含义说明如下:

①起点坐标:车螺纹的起始点坐标,mm。

②终点坐标:车螺纹的终止点坐标,mm。

③螺纹长度:螺纹起始点到终止点的距离。

④螺纹牙高:螺纹牙的高度。

⑤螺纹头数:螺纹起始点到终止点之间的牙数。

⑥螺纹节距:

a.恒定节距:两个相邻螺纹轮廓上对应点之间的距离为恒定值。

b.节距:恒定节距值。

c.变节距:两个相邻螺纹轮廓上对应点之间的距离为变化的值。

d.始节距:起始端螺纹的节距。

e.末节距:终止端螺纹的节距。

(2)“螺纹加工参数”选项(见图4.67)

其参数用于对螺纹加工中的工艺条件和加工方式进行设置。

图4.67 螺纹加工参数

图4.68 螺纹切削用量参数

“螺纹加工参数”选项中各参数含义说明如下:

①加工工艺。

a.粗加工:直接采用粗切方式加工螺纹。

b.粗加工+精加工:根据指定的粗加工深度进行粗切后,再采用精切方式(如采用更小的行距)切除剩余余量(精加工深度)。

②末刀走刀次数:为提高加工质量,最后一个切削行有时需要重复走刀多次。此时,需要指定重复走刀次数。

③螺纹总深:螺纹粗加工和精加工总的切深量。

④粗加工深度:螺纹粗加工的切深量。

⑤精加工深度:螺纹精加工的切深量。

⑥每行切削用量。

a.恒定行距:加工时沿恒定的行距进行加工。

b.恒定切削面积:为保证每次切削的切削面积恒定,各次切削深度将逐步减小,直至等于最小行距。用户需指定第一刀行距及最小行距。吃刀深度规定:第n 刀的吃刀深度为第一刀的吃刀深度 倍。

倍。

c.变节距:两个相邻螺纹轮廓上对应点之间的距离为变化的值。

d.始节距:起始端螺纹的节距。

e.末节距:终止端螺纹的节距。

⑦每行切入方式:刀具在螺纹始端切入时的切入方式。刀具在螺纹末端的退出方式与切入方式相同。

a.沿牙槽中心线:切入时沿牙槽中心线。

b.沿牙槽右侧:切入时沿牙槽右侧。

c.左右交替:切入时沿牙槽左右交替。

(3)“切削用量”选项(见图4.68)

只要把主轴转速调整至适合刀具即可。

车削螺纹的进刀、退刀方式与其他加工功能的进刀、退刀方式一样,此处不再赘述。螺纹车刀的参数早在刀具库设置时已设置好了,如果没有特别的变化可不修改。

当全部参数设置好后,单击“确定”按钮,即可得出如图4.69所示的结果。

图4.69 选择刀路

8.后置处理

由于“后置处理设置”关系程序的设置,影响数值的不同与加工性。因此,必须认真进行设置。其设置与本项目任务一中的后置处理一样,如图4.12所示。

9.机床设置

机床设置是把软件里的机床设置按照所使用的机床指令进行设置,并将使用到的指令留下,不正确的进行更正,不使用的删除。其设置与本项目任务一中的机床设置一样,如图4.13所示。

10.生成代码

生成代码是按照当前机床类型的配置要求,把已生成的加工轨迹转化生成G 代码数据文件,即CNC 数控程序。有了数控程序,就可直接输入机床进行数控加工。

①单击![]() 生成代码后,就出现如图4.14所示的“生成后置代码”界面。单击如图4.15所示的生成代码路径,选择好文件存储设置文件名,单击“保存”按钮,即可创建一个新的文件。

生成代码后,就出现如图4.14所示的“生成后置代码”界面。单击如图4.15所示的生成代码路径,选择好文件存储设置文件名,单击“保存”按钮,即可创建一个新的文件。

②选择刀路,依次选择粗、精车刀路后(见图4.70),右键单击弹出窗口,如图4.71所示。检查程序,修改后保存。

图4.70 选择刀路

图4.71 程序代码文件

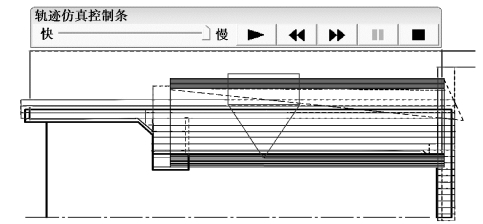

11.仿真加工

三角形外螺纹轴仿真加工如图4.72所示。

图4.72 三角形外螺纹轴仿真加工

【检测与评分】

根据学生完成本任务的情况,对他们的实习进行评价。其评价表见表4.5。

表4.5 任务评价表

练一练

完成如图4.73所示三角形外螺纹轴的编程与仿真。

图4.73 三角形外螺纹轴

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。