【任务描述】

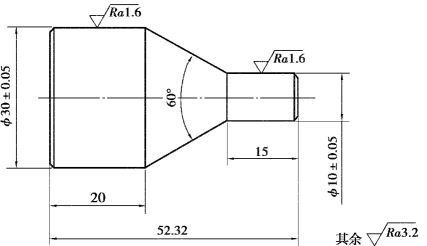

任务要求:本任务以外锥轴为例(见图4.20),利用CAXA 数控车软件绘制外锥轴的轮廓图,完成外锥轴粗、精加工的刀具及切削用量的设置,并生成正确的程序。

图4.20 外形轮廓

【知识目标】

1.通过对产品仿真加工,能正确运用CAXA 数控车软件的各种功能。

2.能正确运用直线、平行线、拉伸、齐边及打断等功能。

【能力目标】

1.能合理设置刀具、切削、机床、后置处理等功能,正确生成代码。

【任务实施】

1.利用CAXA 数控车软件绘制外形轮廓

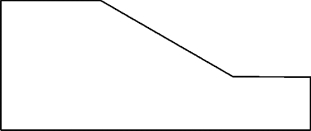

利用CAXA 数控车软件绘制如图4.21所示的外形轮廓。

图4.21 外形轮廓

2.外锥轴毛坯料尺寸设置

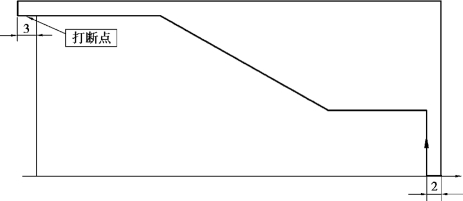

在画出图形的外形轮廓之后,需要根据实际车削要求,设置毛坯的直径与长度。一般在零点前再画一根长1 ~2 mm 的直线,作用与华中世纪星HNC-21T 系统粗加工循环指令G71 一样,而后面的长度3 mm 为切断的长度,需要一刀切断,故要画一个封闭的轮廓,否则需分几刀切,不符合要求。同时,交节点都需要打断,否则后面就不能选取路径。设置尺寸后如图4.22所示。

图4.22 外锥轴毛坯料尺寸

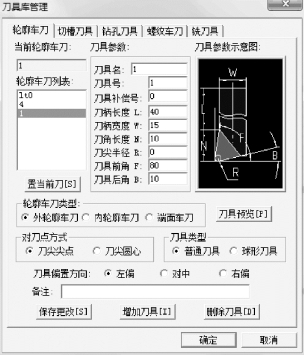

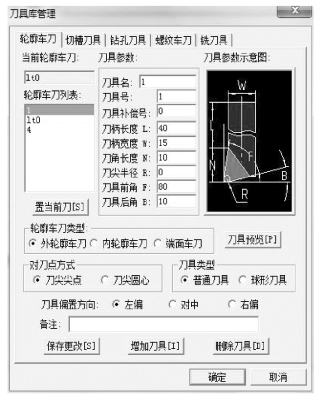

3.刀具库设置

外圆、毛坯的设置,槽的毛坯设置,以及需要打断的位置都准备好之后,选择刀具,进行刀具参数设置。

单击刀具库管理图标,弹出窗口,并修改刀具各参数,如图4.23所示。

图4.23 刀具库管理

图4.24 外圆刀参数设置

4.粗车参数设置与运用

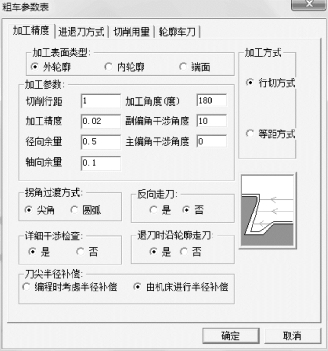

1)加工参数设置

加工参数设置如图4.24所示。

2)进退刀方式设置

进退刀方式设置如图4.25所示。

图4.25 进退刀方式设置

图4.26 切削用量设置

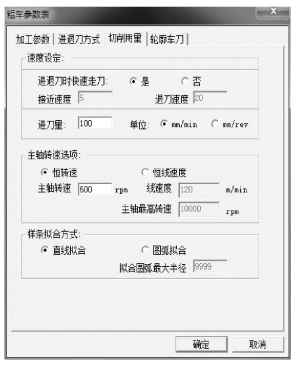

3)切削用量设置

切削用量设置如图4.26所示。根据刀具以及粗、精车的切削用量选择,更改进刀量和主轴转速,样条拟合方式选择“直线拟合”。

4)粗车刀设置

粗车刀设置如图4.27所示。

(https://www.xing528.com)

(https://www.xing528.com)

图4.27 粗车刀设置

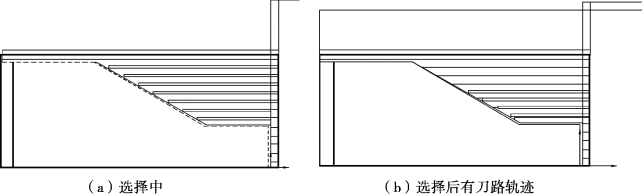

5)粗车轮廓选择与确定

粗车轮廓选择与确定如图4.28所示。

图4.28 粗车轮廓图

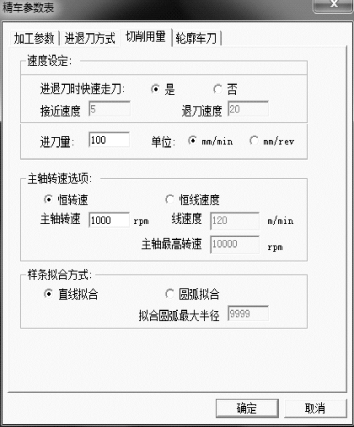

5.精车参数设置

1)切削参数设置

单击精车图标![]() ,弹出“精车参数表”,如图4.29所示。

,弹出“精车参数表”,如图4.29所示。

图4.29 精车参数表

“精车参数表”中的“加工参数”“进退刀方式”和“轮廓车刀”都不用设置,主要进行“切削用量”的设置,可根据刀具以及精车实际所需的切削用量进行。

2)精车路径选择

精车路径选择如图4.30所示。与粗车时外轮廓的选择一样,只是选择完外轮廓后不用选择毛坯,需留意左下角的提示。

图4.30 精车路径选择

6.后置处理

由于“后置处理设置”关系程序的设置,影响数值的不同与加工性。因此,必须认真进行设置。其设置与本项目任务一中的后置处理一样,如图4.12所示。

注意:必须选择“X 值表示直径”。

7.机床设置

机床设置是把软件中的机床设置按照所使用的机床指令进行设置,并将使用的指令留下,不正确的进行更正,不使用的删除。其设置与本项目任务一中的机床设置一样,如图4.13所示。

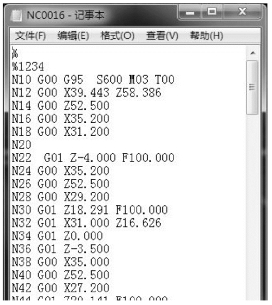

8.生成代码

生成代码是按照当前机床类型的配置要求,把已生成的加工轨迹转化生成G 代码数据文件,即CNC 数控程序。有了数控程序,就可直接输入机床进行数控加工。

①单击![]() 生成代码后,就出现如图4.14所示的“生成后置代码”界面。单击如图4.15所示的生成代码路径,选择好文件存储设置文件名,单击“保存”按钮,即可创建一个新的文件。

生成代码后,就出现如图4.14所示的“生成后置代码”界面。单击如图4.15所示的生成代码路径,选择好文件存储设置文件名,单击“保存”按钮,即可创建一个新的文件。

②选择刀路,依次选择粗、精车刀路后(见图4.31),右键单击弹出窗口,如图4.32所示。检查程序,修改后保存。

图4.31 选择刀路

图4.32 程序代码文件

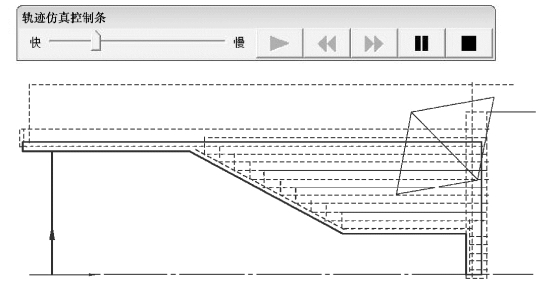

9.仿真加工

外锥轴仿真加工如图4.33所示。

图4.33 外锥轴仿真加工

【检测与评分】

根据学生完成本任务的情况,对他们的实习进行评价。其评价表见表4.2。

表4.2 任务评价表

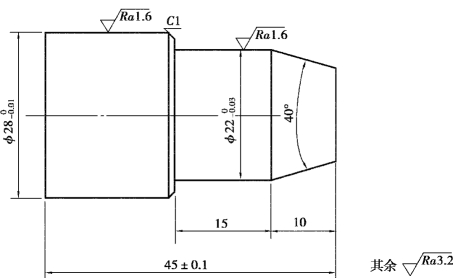

练一练

完成如图4.34所示中间塞轴的编程与仿真。

图4.34 中间塞轴图样

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。