【任务描述】

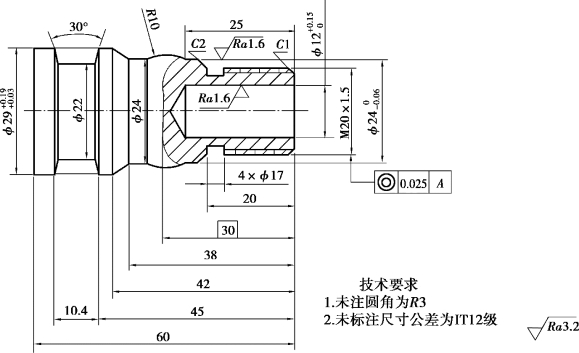

任务要求:如图3.8所示,毛坯为φ30 mm,材料为45 钢棒料。要求分析其数控车削加工工艺,编制数控加工工序卡,并进行加工。

任务分析:本任务加工过程中,加工余量较少,呈阶梯分布,包含槽和凸圆弧。若单纯采用G80 指令无法完成,采用固定循环指令G73 和G70 可使程序简化。加工V 形槽时,采用切槽方法完成。本任务进一步训练学生数控编程及加工综合能力。

图3.8 零件图

【能力目标】

1.能根据实际切削状况,合理选择切削用量。

2.正确合理应用磨耗修调尺寸,保证尺寸精度。

3.能正确编写综合零件数控车削加工工序卡。

4.能正确分析零件表面质量,熟练应用相关量具测量、读数。

5.掌握尺寸控制方法,完成零件加工。

【任务实施】

1.分析零件图样

该零件由圆弧面、外V 形槽、外螺纹及内孔等表面组成。其零件尺寸标注完整,轮廓描述清楚。其中,外圆弧直径、圆弧表面、内孔等处的尺寸精度和表面粗糙度要求较高,必须分粗、精车达到要求,内孔采用钻孔、镗孔的方法加工。另外,零件右端与基准A 处同轴度公差不得超过0.025 mm,采用一次装夹来保证其精度。

2.加工工艺分析

1)加工路线

根据零件的精度要求,其加工步骤如下:粗车端面(采用手动数据输入),钻孔加工(利用尾座手动操作),粗、精镗![]() mm 孔达图纸要求,粗车外轮廓,精车端面及外轮廓各表面到图纸要求,切螺纹退刀槽及V 形槽,车M20 ×1.5 螺纹,最后保证总长并切断。

mm 孔达图纸要求,粗车外轮廓,精车端面及外轮廓各表面到图纸要求,切螺纹退刀槽及V 形槽,车M20 ×1.5 螺纹,最后保证总长并切断。

2)工件定位与装夹

工件采用通用三爪自定心卡盘进行定位与装夹,工件伸出卡盘端面外长度约70 mm。工件采用φ30 mm 的45 钢棒。

3)选择刀具及切削用量

本任务刀具材料均为硬质合金,根据教学实际可选用焊接式普通外圆车刀或机械夹固式外圆车刀。其切削用量见表3.9。

表3.9 切削用量参数表

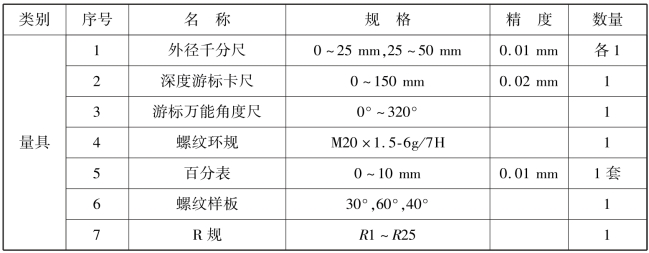

4)量具、刀具等清单

量具、刀具等清单见表3.10。

表3.10 量具、刀具清单

续表(https://www.xing528.com)

3.编制参考加工程序

1)建立工件坐标系

根据工件坐标系建立原则,工件原点一般设在右端面与工件轴线交点处。

2)编制程序(略)

4.技能训练

1)加工准备

①检测坯料尺寸。

②装夹刀具与工件。

外圆车刀按要求装于刀架的T01 号刀位。

割断刀按要求装于刀架的T02 号刀位。

内孔镗刀按要求装于刀架的T04 号刀位。

螺纹刀待内孔加工完后装于刀架的T04 号刀位。

毛坯伸出卡爪长度为65 mm。

③程序输入。

④程序模拟。

⑤开机、关机、回参考点。

2)对刀

用试切对刀法,分别把刀架上相应刀具进行对刀,并把值输入对应的刀补号。

3)零件自动加工及尺寸控制

(1)零件自动加工

将程序调到开始位置,选择自动加工方式,调好进给倍率,按数控车床循环启动按钮进行自动加工。首次加工将程序控制调整为单段,快速进给倍率调整为25%。

(2)零件加工过程中尺寸控制

外圆尺寸控制和螺纹尺寸控制方法依然按照前面任务中介绍的方法进行。

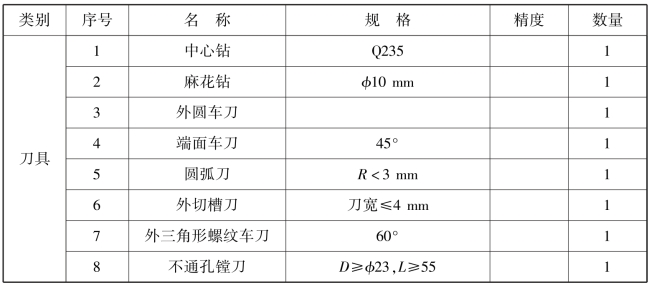

【检测与评分】

零件加工结束后进行检测,并将检测结果填入表3.11 中。

表3.11 零件评分表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。