【任务描述】

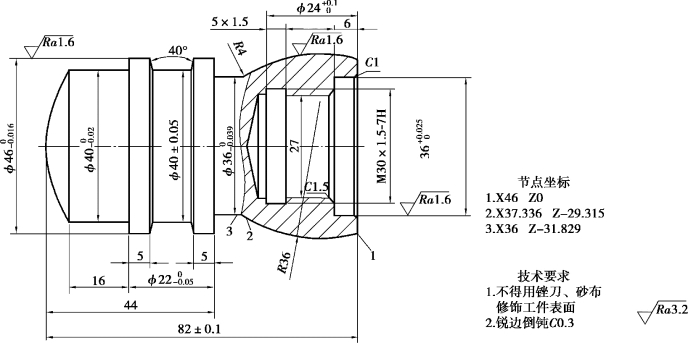

任务要求:如图3.5所示,毛坯为φ50 ×85 的45 钢。要求分析其数控车削加工工艺,编制数控加工程序,并进行加工。

任务分析:本任务零件需掉头加工,需要二次装夹,引导学生合理制订加工工艺。在本项目任务一的基础上引入内螺纹的加工,进一步训练学生数控编程及加工综合能力。

【能力目标】

1.掌握综合类零件加工方法。

2.掌握尺寸控制及螺纹精度控制的方法。

3.掌握内外沟槽加工方法。

4.能加工出满足尺寸精度要求的零件。

图3.5 阶梯轴零件图

【任务实施】

1.分析零件图样

如图3.11所示,本任务中尺寸精度主要通过准确对刀、正确设置刀补及磨耗,以及制订合理的加工工艺等措施来保证。表面粗糙度主要通过选用合适的刀具及其几何参数,正确的粗、精加工路线,以及合理的切削用量等措施来保证。

2.加工工艺分析

1)加工路线

外轮廓分两次装夹加工,左端外轮廓及沟槽在一次装夹中完成,右侧外轮廓、内孔、内沟槽、内螺纹在掉头装夹中完成,即夹住毛坯,粗、精车左侧外轮廓,车外沟槽;再掉头装夹,手动钻内孔,粗、精加工内孔,内沟槽,最后车内螺纹。

加工路线如下:

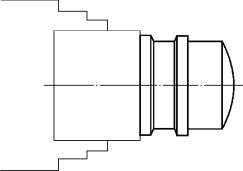

(1)加工左侧(见图3.6)

①夹住毛坯,保证伸出长度55 mm 左右,车左侧车端面。

②粗车左侧φ40 和φ46 外圆。

③精车左侧φ40 和φ46 外圆。

④粗车外沟槽。

⑤精车外沟槽。

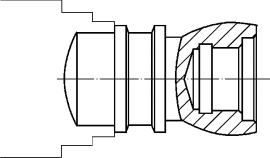

(2)加工右侧

①调头夹住φ40 外圆,校正,加工右侧。其装夹示意图如图3.7所示。

②车端面控制总长。

③手动钻底孔,深度约30 mm。

④外轮廓粗加工。

⑤外轮廓精加工。

⑥内孔粗加工。

⑦内孔精加工

⑧车内沟槽。

⑨车内螺纹。

图3.6 加工左侧装夹示意图

图3.7 加工右侧装夹示意图

2)刀具选择

本任务用到的刀具有外圆刀、切断刀、镗刀、内螺纹刀及内沟槽刀。其刀具型号与本项目任务一一致。

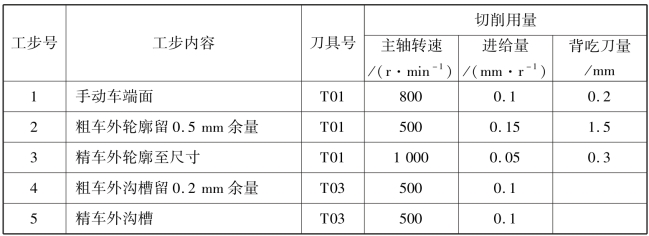

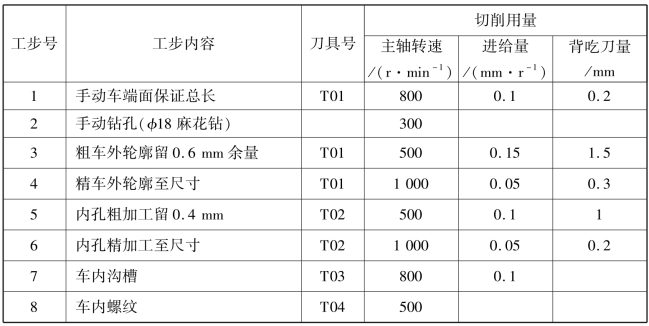

3)加工工序卡

零件左侧数控加工工序卡见表3.5,零件右侧数控加工工序卡见表3.6。(https://www.xing528.com)

表3.5 零件左侧数控加工工序卡

表3.6 零件右侧数控加工工序卡

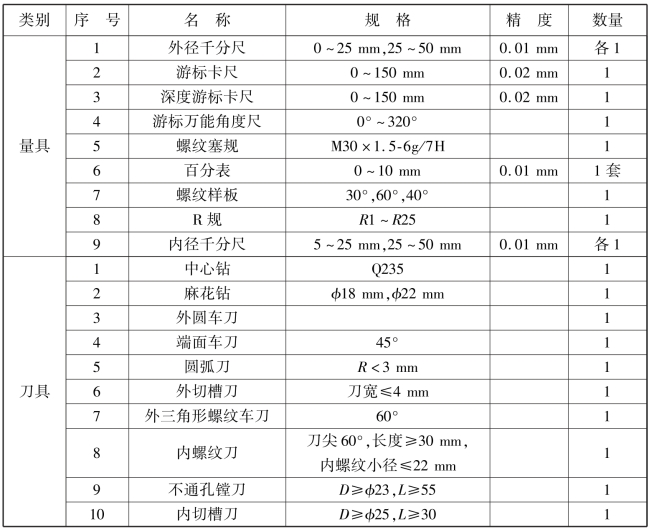

4)量具、工具等清单

量具、工具等清单见表3.7。

表3.7 量具、工具等清单

3.编制参考加工程序

零件左右端分别编写加工程序,并分别进行对刀。

1)加工左侧外轮廓和外沟槽

(1)建立工件坐标系

加工左侧外轮廓和外沟槽时,夹住毛坯外圆,伸出55 mm 左右。根据工件坐标系建立原则,工件原点一般设在右端面与工件轴线交点处。

(2)编制程序(略)

2)加工右端外轮廓及内孔

(1)建立工件坐标系

加工右侧外轮廓和内孔时,夹住零件左侧φ40 外圆,手动车端面保证总长。根据工件坐标系建立原则,工件原点一般设在右端面与工件轴线交点处。

(2)编制程序(略)

4.技能训练

1)加工准备

①检测坯料尺寸。

②装夹刀具与工件。

外圆车刀按要求装于刀架的T01 号刀位。

其他刀按要求装于刀架的对应号刀位。

毛坯伸出卡爪长度为65 mm。

③程序输入。

④程序模拟。

⑤开机、关机、回参考点。

2)对刀

用试切对刀法,分别把刀架上相应刀具进行对刀,并把值输入对应的刀补号。

3)校刀

操作步骤详见项目一任务五中的校刀方法。

4)零件自动加工及尺寸控制

(1)零件自动加工

将程序调到开始位置,选择自动加工方式,调好进给倍率,按数控车床循环启动按钮进行自动加工。首次加工将程序控制调整为单段,快速进给倍率调整为25%。

(2)零件加工过程中尺寸控制

外圆尺寸控制和螺纹尺寸控制方法依然按照前面任务中的方法进行。

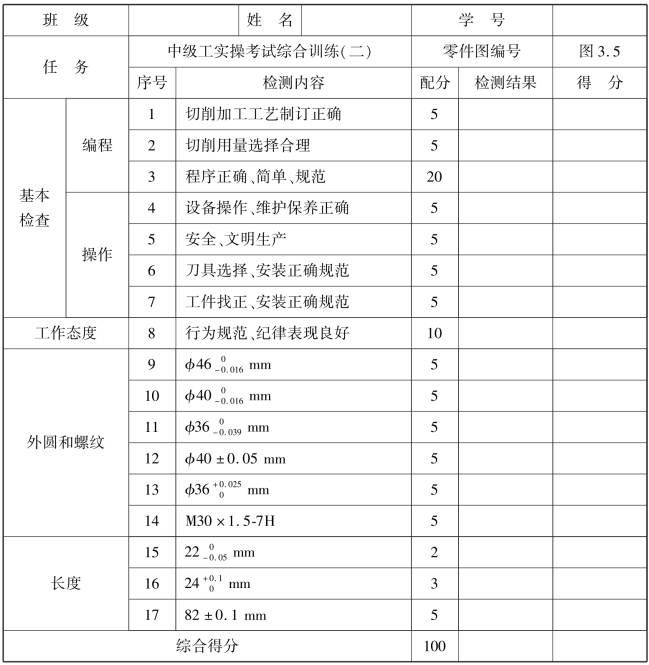

【检测与评分】

零件加工结束后进行检测,并将检测结果填入表3.8 中。

表3.8 零件评分表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。