【任务描述】

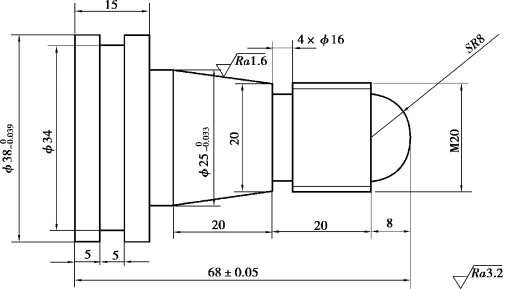

任务要求:如图2.36所示,毛坯为φ40 mm 的45 钢棒料。要求分析其数控车削加工工艺,编制数控加工程序并进行加工。

任务分析:在前面单项训练的基础上进行综合训练,进一步训练学生数控编程及加工的综合能力。

【知识目标】

1.掌握综合类零件的数控加工工艺。

2.会认读零件图样。

3.了解数控加工刀具、数控加工工序卡等工艺文件。

4.会编写综合件加工程序。

图2.36 零件图

【能力目标】

1.掌握一般轴类零件的加工方法。

2.掌握尺寸控制及螺纹精度控制的方法。

3.能加工出满足尺寸精度要求的零件。

【任务实施】

数控车床加工零件的一般步骤包括分析零件图样、加工工艺分析、编程加工程序及技能训练。

1.分析零件图样

如图2.36所示,本任务中的尺寸精度主要通过准确对刀,正确设置刀补及磨耗,以及制订合理的加工工艺等措施来保证。表面粗糙度要求主要通过选用合适的刀具及其几何参数,正确的粗、精加工路线,以及合理的切削用量等措施来保证。

2.加工工艺分析

1)制订加工方案及加工路线

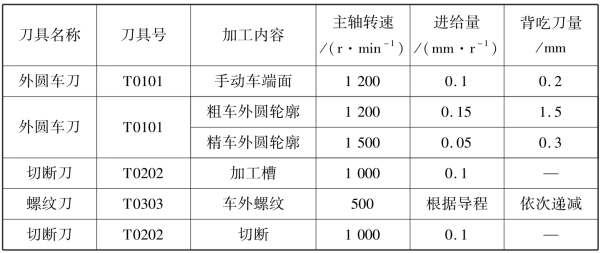

首先用外圆车刀手动车端面,然后进行外轮廓的粗、精加工,外螺纹处圆柱段外圆尺寸加工至公称直径略小0.2 mm 处,接着进行槽加工和车螺纹,最后割断。加工工艺及切削用量见表2.27。

表2.27 加工工艺及切削用量

2)工件定位与装夹

工件采用通用三爪自定心卡盘进行定位与装夹,工件伸出卡盘端面外长度约90 mm。工件采用φ40 mm 的45 钢棒料加工。

3)选择刀具、量具、夹具等

本任务刀具材料均为硬质合金,根据教学实际可选用焊接式普通外圆车刀或机械夹固式外圆车刀。其清单见表2.28。

表2.28 工具、量具、刀具清单

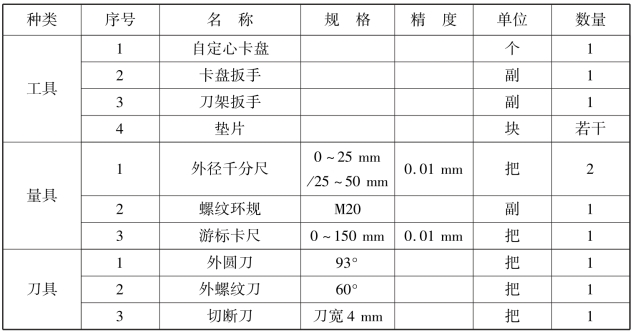

3.编制参考程序

1)建立工件坐标系

根据工件坐标系建立原则:工件原点一般设在右端面与工件轴线交点处。(https://www.xing528.com)

2)编制程序

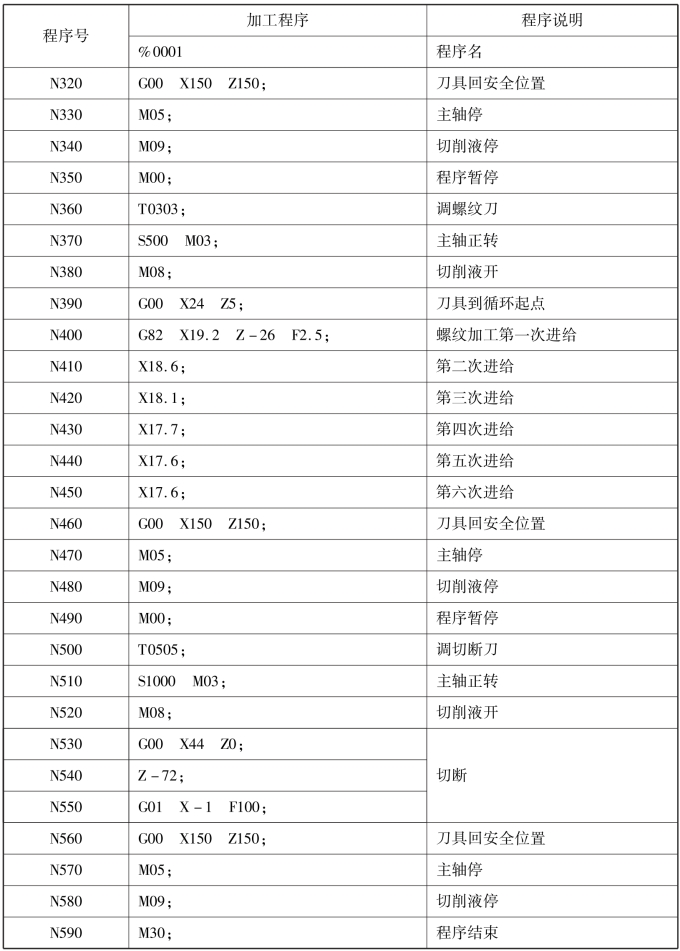

编制程序见表2.29。

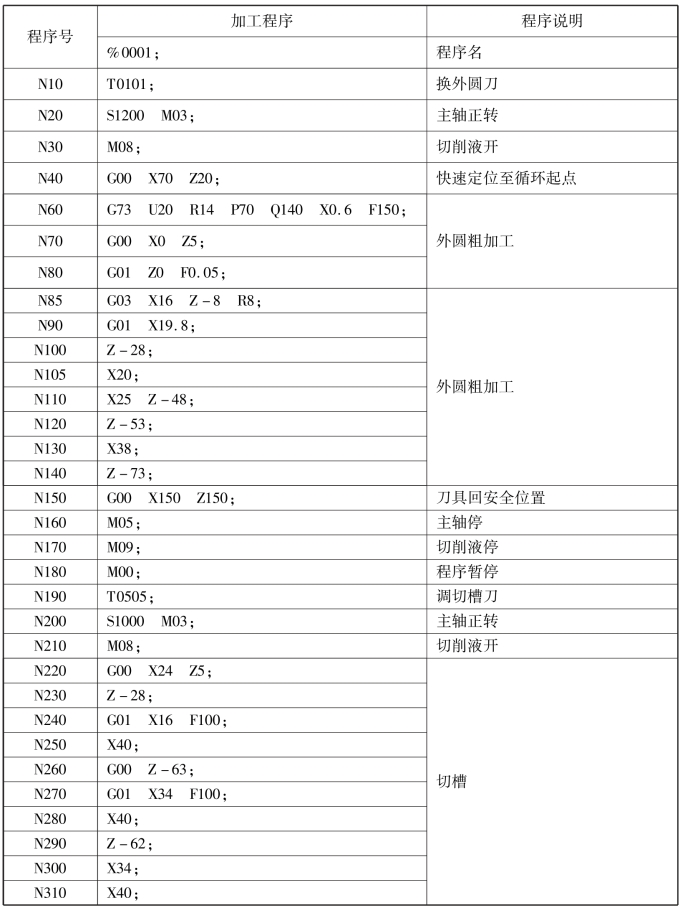

表2.29 零件加工参考程序

续表

4.技能训练

1)加工准备

①检测坯料尺寸。

②装夹刀具与工件。

外圆车刀按要求装于刀架的T01 号刀位。

外螺纹刀按要求安装刀架T03 号刀位。

断刀按要求装于刀架的T02 号刀位。

毛坯伸出卡爪长度为90 mm。

③程序输入。

④程序模拟。

⑤开机回参考点。

2)对刀

用试切对刀法,分别把刀架上相应刀具进行对刀,并把值输入对应的刀补号。

3)校刀

检验T01,T03,T05 刀具对刀正确与否。

4)零件自动加工及尺寸控制

(1)零件自动加工

将程序调到开始位置,选择自动加工方式,调好进给倍率,按数控车床循环启动按钮进行自动加工。首次加工将程序控制调整为单段,快速进给倍率调整为25%。

(2)尺寸控制

尺寸控制方法依然按照前面任务中的方法进行。

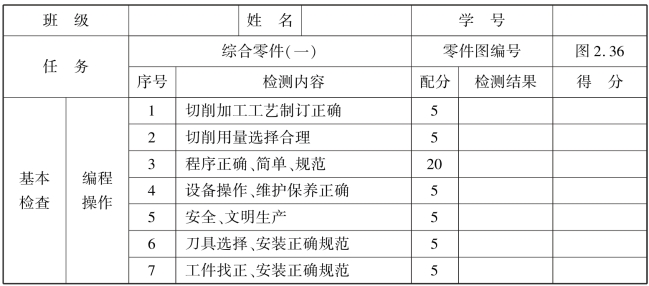

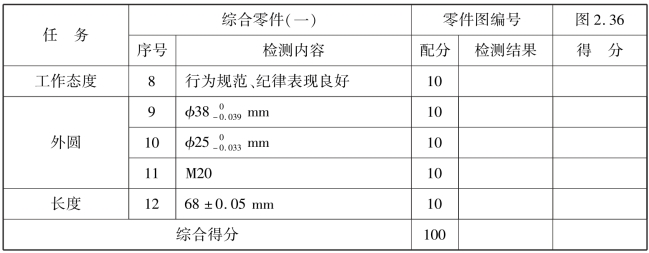

【检测与评分】

零件加工结束后进行检测,并将检测结果填入表2.30 中。

表2.30 综合零件评分表

续表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。