【任务描述】

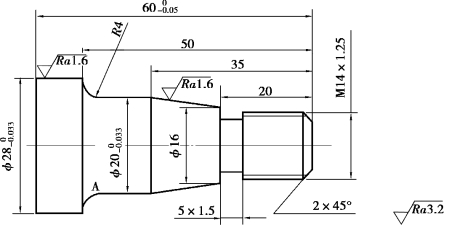

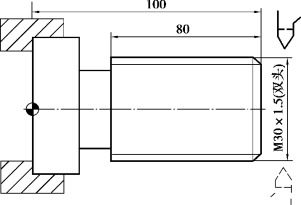

任务要求:如图2.24所示,毛坯为φ30 mm 的45 钢棒料。要求分析其数控车削加工工艺,编写数控加工程序并进行加工。其中,A(20,-46)。

任务分析:本任务加工过程中,零件外轮廓的加工可采用任务四中的G71 指令来完成,在此不做过多介绍。本任务重点学习螺纹编程和加工方法,在加工技能上训练学生螺纹刀装刀、对刀及螺纹尺寸控制。

【知识目标】

1.掌握普通螺纹的数控加工工艺。

2.掌握螺纹加工指令G32,G82,G76 的指令格式及应用。

图2.24 零件图

3.会编写外沟槽程序。

4.会编写外螺纹加工程序。

【能力目标】

1.掌握外螺纹刀对刀及加工方法。

2.能控制外螺纹的尺寸精度。

3.能使用螺纹环规检测外螺纹尺寸。

4.能加工出满足尺寸精度要求的零件。

【相关知识】

1.螺纹车削的加工方法

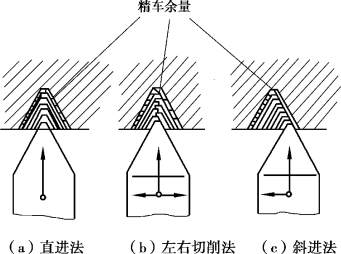

1)直进法

车削时只朝X 方向进给,在几次行程后,把螺纹加工到所需尺寸和表面粗糙度,如图2.25(a)所示。

2)左右切削法

车螺纹时,除了朝X 方向进行切削外,同时还进行了Z 方向左右的微量进给,经过几次切削后,把螺纹加工到尺寸,如图2.25(b)所示。

3)斜进法

当螺距较大螺纹槽较深,切削余量较大时,粗车为了加工方便,除了朝X 方向进行切削外,同时还进行了Z 方向一个方向的微量进给,经过几次切削后,把螺纹加工到尺寸,如图2.25(c)所示。

图2.25 低速车螺纹的方法

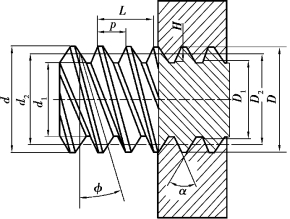

图2.26 普通圆柱螺纹的基本尺寸

2.螺纹车削相关的几何尺寸

圆柱普通螺纹的主要尺寸如图2.26所示。其计算公式见表2.17。

表2.17 普通圆柱螺纹的基本尺寸的计算公式

1)大径d,D

大径是指与外螺纹的牙顶(或内螺纹牙底)相重合的假想圆柱面的直径。这个直径是螺纹的公称直径(管螺纹除外)。

2)小径d1,D1

小径是指与外螺纹的牙底(或内螺纹牙顶)相重合的假想圆柱面的直径。常用作危险剖面的计算直径。

3)中径d2,D2

中径是指一假想的与螺栓同心的圆柱直径。此圆柱周向切割螺纹,使螺纹在此圆柱面上的牙厚和牙间距相等。

4)螺距p

螺距是相邻两螺牙在中径线上对应两点间的轴向距离。它是螺纹的基本参数。

说明如下:

①高速车削三角形外螺纹时,受车刀挤压后会使螺纹大径尺寸胀大。因此,车螺纹前的外圆直径,因比螺纹大径小。根据一般经验公式,螺纹顶径在车外圆时应车小(0.1 ~0.13)p(p 为螺距),通常可小0.2 mm 左右。

②车削三角形内螺纹时,因为车刀切削时的挤压作用,内孔直径会缩小(车削塑性材料较明显),所以车削内螺纹前的孔径应比内螺纹小径略大些。实际生产中,普通螺纹在车内螺纹前的孔径尺寸,可用下列近似公式计算:

车削塑性金属的内螺纹时

D孔≈d - p

车削脆性金属的内螺纹时

D孔≈d - 1.05p

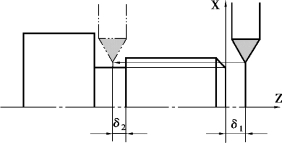

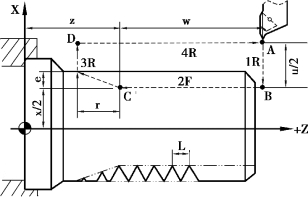

3.引入距离和引出距离

车螺纹时,刀具沿螺纹方向的进给应与工件主轴旋转保持严密的速比关系。但在实际车削螺纹开始时,伺服系统不可避免地有一个加速过程,结束前也相应有一个减速的过程。为了能在伺服电动机正常运转的情况下切削螺纹,应注意在两端设置足够的升速进刀段δ1 和降速退刀段δ2,即在Z 轴方向有足够的切入、切出的空刀量,如图2.27所示。

图2.27 切削螺纹时的引入、引出距离

δ1 和δ2 的数值与车床拖动系统的动态性有关,还与螺纹的螺距和转速有关,即

式中 n——主轴转速;

p——螺纹导程。

一般取δ1 为2 ~5 mm,δ2 为δ1 的1/2。若螺纹退尾处没有退刀槽时,则δ2 =0。这时,该处的收尾形状由数控系统的功能设定或确定。

4.螺纹切削起始位置的确定

在一个螺纹的整个切削过程中,螺纹起点的Z 坐标值应始终设定为一个固定值,否则会使螺纹“乱扣”。

根据螺纹成线原理,螺纹切削起始位置由两个因素决定:一是螺纹轴向起始位置;二是螺纹周向起始位置。

5.走刀次数和进刀量的计算

加工螺距较大、牙型较深的螺纹时,通常是采用多次走刀,分层切削的办法进行加工。每次的切削量按递减规律自动分配。螺纹加工的走刀次数与背吃刀量见表2.18。

表2.18 螺纹加工的走刀次数与背吃刀量

6.车削螺纹时常见问题

1)车刀安装得过高或过低

车刀安装过高,则吃刀到一定深度时,车刀的后刀面顶住工件,增大摩擦力,甚至把工件顶弯;车刀安装过低,则切屑不易排出,车刀背向力的方向是工件中心,使吃刀量不断自动趋向加深,从而把工件抬起,出现啃刀。此时,应及时调整车刀高度,使其刀尖与工件的轴线等高。在粗车和半精车时,刀尖位置应比工件的中心高出1%D(D 表示被加工工件直径)。

2)工件装夹不牢

工件装夹时伸出过长或本身的刚性不能承受车削时的切削力,因而产生过大的挠度,改变了车刀与工件的中心高度(工件被抬高),形成背吃刀量增加,出现啃刀。此时,应把工件装夹牢固,可使用尾座顶尖等,以增加工件刚性。

3)牙型不正确

车刀安装不正确,没有采用螺纹样板对刀,刀尖产生倾斜,造成螺纹的半角误差;车刀刃磨时,刀尖测量有误差,产生不正确牙型;车刀磨损,引起切削力增大,顶弯工件,出现啃刀。

4)刀片与螺距不符

当采用定螺距刀片加工螺纹时,刀片加工范围与工件实际螺距不符,会造成牙型不正确,甚至发生撞刀事故。

5)切削速度过高

进给伺服系统无法快速响应,造成乱牙现象发生。因此,一定要了解车床的加工性能,而不能盲目地追求高速、高效加工。

6)螺纹表面粗糙

主要原因是车刀刃磨得不光滑,切削液使用不当,切削参数和工作材料不匹配,以及系统刚性不足导致切削过程产生振动等。

7.螺纹切削固定循环G82

1)直螺纹切削循环

指令格式:

G82 X(U)__ Z(W)__ R__ E__ C__ P__ F__;

说明:

X,Z:绝对值编程时,为螺纹终点C 在工件坐标系下的坐标。

增量值编程时,为螺纹终点C 相对于循环起点A 的有向距离,图形中用U,W 表示,其符号由轨迹1 和2 的方向确定。

R,E:螺纹切削的退尾量,R,E 均为向量,R 为Z 向回退量;E 为X 向回退量,R,E 可省略,表示不用回退功能。

C:螺纹头数,为0 或1 时切削单头螺纹。

P:单头螺纹切削时,为主轴基准脉冲处距离切削起始点的主轴转角(缺省值为0);多头螺纹切削时,为相邻螺纹头的切削起始点之间对应的主轴转角。

F:螺纹导程。

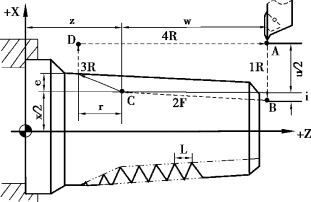

该指令执行如图2.28所示A→B→C→D→E→A 的轨迹动作。

注意:(https://www.xing528.com)

螺纹切削循环与G32 螺纹切削一样,在进给保持状态下,该循环在完成全部动作之后才停止运动。

2)锥螺纹切削循环

指令格式:

G82 X__ Z__ I__ R__ E__ C__ P__ F__;

说明:

X,Z:绝对值编程时,为螺纹终点C 在工件坐标系下的坐标。

增量值编程时,为螺纹终点C 相对于循环起点A 的有向距离,图形中用U,W 表示。

I:为螺纹起点B 与螺纹终点C 的半径差。其符号为差的符号(无论是绝对值编程,还是增量值编程)。

R,E:螺纹切削的退尾量,R,E 均为向量,R 为Z 向回退量;E 为X 向回退量,R,E 可省略,表示不用回退功能。

C:螺纹头数,为0 或1 时切削单头螺纹。

P:单头螺纹切削时,为主轴基准脉冲处距离切削起始点的主轴转角(缺省值为0);多头螺纹切削时,为相邻螺纹头的切削起始点之间对应的主轴转角。

F:螺纹导程。

该指令执行如图2.29所示A→B→C→D→A 的轨迹动作。

图2.28 直螺纹切削循环

图2.29 锥螺纹切削循环

例如,如图2.30所示,用G82 指令编程,毛坯外形已加工完成。

图2.30 G82 切削循环编程实例

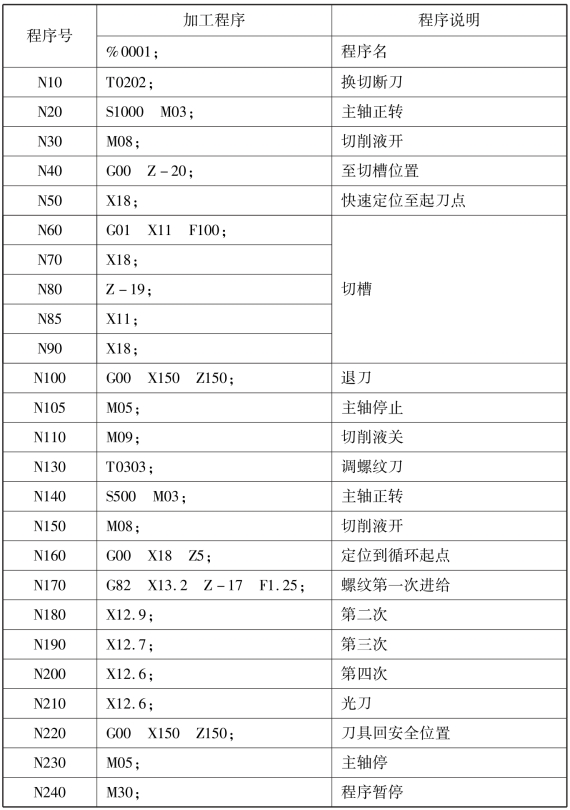

其加工程序如下:

%3323;

N1 G55 G00 X35 Z104; (选定坐标系G55,到循环起点)

N2 M03 S300;(主轴以300 r/min 正转)

N3 G82 X29.2 Z18.5 C2 P180 F3; (第一次循环切螺纹,切深0.8 mm)

N4 X28.6 Z18.5 C2 P180 F3; (第二次循环切螺纹,切深0.4 mm)

N5 X28.2 Z18.5 C2 P180 F3; (第三次循环切螺纹,切深0.4 mm)

N6 X28.04 Z18.5 C2 P180 F3; (第四次循环切螺纹,切深0.16 mm)

N7 M30; (主轴停、主程序结束并复位)

【任务实施】

数控车床加工零件的一般步骤包括分析零件图样、加工工艺分析、编程加工程序及技能训练。

1.分析零件图样

1)零件分析

零件分析如图2.24所示。

2)尺寸精度、形位精度和表面粗糙度分析

(1)尺寸精度

本任务中,精度要求较高的尺寸主要有φ28 mm,φ24 mm,外圆φ14 mm;长度尺寸20 mm,50 mm,60 mm 要求不高。尺寸精度要求主要通过在加工过程中的准确对刀,正确设置刀补及磨耗,以及制订合适的加工工艺等措施来保证。

(2)形位精度

本任务未标注形位公差,形位精度要求不高,通过机床精度及一次装夹加工可达到要求。

(3)表面粗糙度

本任务中,加工后的表面粗糙度要求为Ra1.6 μm,可通过选用合适的刀具及其几何参数,正确的粗、精加工路线,以及合理的切削用量等措施来保证。

2.加工工艺分析

1)制订加工方案及加工路线

首先用外圆车刀手动车端面,接着进行外圆粗、精加工,螺纹处圆柱段外径尺寸加工到比公称直径略小0.2 mm,然后加工退刀槽,车螺纹,最后割断。加工工艺及切削用量见表2.19。

2)工件定位与装夹

工件采用通用三爪自定心卡盘进行定位与装夹,工件伸出卡盘端面外长度约85 mm。工件采用40 mm 的45 钢棒。

3)选择刀具、量具、夹具等

本任务刀具材料均为硬质合金,根据教学实际可选用焊接式或机械夹固式。其清单见表2.20。

表2.19 加工工艺及切削用量

表2.20 工具、量具、刀具清单

3.编制参考加工程序

1)建立工件坐标系

根据工件坐标系建立原则:工件原点一般设在右端面与工件轴线交点处。

2)编制程序

外圆粗、精加工程序见本项目任务三,这里只列出车退刀槽、车螺纹程序,见表2.21。

表2.21 零件加工参考程序

4.技能训练

1)加工准备

①检测坯料尺寸。

②装夹刀具与工件。

外圆车刀按要求装于刀架的T01 号刀位。

断刀按要求装于刀架的T02 号刀位。

螺纹刀按要求装于刀架的T03 号刀位。

毛坯伸出卡爪长度为70 mm。

③程序输入。

④程序模拟。

⑤开机回参考点。

2)对刀

外圆车刀采用试切法对刀,把操作得到的数据输入T01 刀具长度补偿存储器中。

其他刀具按之前方法对刀,分别把操作得到的数据输入对应的刀具长度补偿存储器中。

3)校刀

操作步骤详见项目一任务五中的校刀方法。

4)零件自动加工及尺寸控制

(1)零件自动加工

将程序调到开始位置,选择自动加工方式,调好进给倍率,按数控车床循环启动按钮进行自动加工。首次加工将程序控制调整为单段,快速进给倍率调整为25%。

(2)螺纹检测

一般标准外螺纹都采用螺纹环规检测,如图2.31所示。在检测外螺纹时,如果螺纹环规“T”端正好旋进,而“Z”端旋不进去,则说明所加工的螺纹符合要求;反之,为不合格。除了利用螺纹环规检测外,还可利用其他量具进行测量,如用螺纹千分尺测量螺纹中径、用三针测量法测量螺纹中径等。

图2.31 螺纹环规

螺纹加工完成后,可通过观察螺纹牙型判断螺纹加工质量,以便及时采取措施。当螺纹牙顶未锋利时,增加刀的切入量反而会使螺纹大径增大,增大量视材料塑性而定。当螺纹牙顶已被车削锋利时,增加刀的切入量则大径成比例减小。根据这一特点要正确对待螺纹的切入量,防止报废。

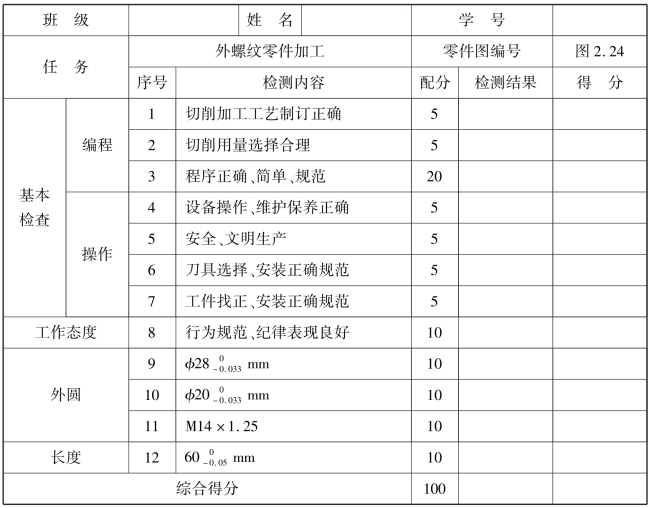

【检测与评分】

零件加工结束后进行检测,并将检测结果填入表2.22 中。

表2.22 零件评分表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。