【任务描述】

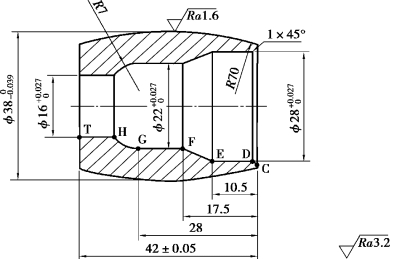

任务要求:如图2.19所示,毛坯为φ40 mm 的45 钢棒料。要求分析其数控车削加工工艺,编制数控加工程序并进行加工。其中,A(31.55,0),B(16,-33.745)。

图2.19 零件图

任务分析:本任务加工过程中,零件内轮廓变化趋势具有单调性,可采用任务四中的G71 指令完成零件的加工。本任务重点学习内孔尺寸精度控制方法及刀补设定。

【知识目标】

1.掌握套类零件的结构特点,正确制订套类零件的加工工艺。

2.合理选择切削用量,正确编写内孔轮廓的加工程序。

【能力目标】

1.掌握钻孔方法。

2.能合理选择内孔刀具,熟练安装。

3.掌握孔加工方法和尺寸控制方法。

4.能加工出满足尺寸精度要求的零件。

【相关知识】

套类零件因支承和配合的需要,一般有内孔。套类零件在车削工艺上与轴类零件大体相似,但套类零件需要加工的形状相对较复杂些。在结构上,内孔是套类零件的最主要特征。因此,套类零件在车削工艺上的特点主要是孔加工。孔加工比外圆加工车削要困难,具体体现在以下5 个方面:

①内孔加工较外圆加工而言,观察刀具切削情况比较困难,尤其在孔小而深时更突出。

②由于受孔径大小的影响,内孔刀具的刀杆不可能设计得很大。因此,刀杆的刚性较差,在加工过程中容易产生振动等现象。

③内孔加工尤其是盲孔加工时,排屑较困难。

④切削液难以达到切削区域。

⑤内孔的测量较困难。

孔加工的方法通常有钻孔、扩孔、车孔及铰孔。车孔是车削加工的主要内容之一。车孔精度一般可达IT8—IT7,表面粗糙度Ra1.6 ~3.2 μm,可用作粗加工,也可用作精加工。这里重点介绍车孔。

1.内孔车刀

内孔车刀可分为通孔车刀和盲孔车刀两种,如图2.20所示。

图2.20 内孔车刀

1)通孔车刀

切削部分的几何形状与外圆车刀相似,为了减小径向切削抗力,防止车孔时振动,主偏角应取得大些,一般为60° ~75°,副偏角一般为15° ~30°。为防止内孔车刀后刀面和孔壁摩擦又不使后角磨得太大,一般磨成双后角的形式。

2)盲孔车刀

用来车削盲孔或阶台孔,切削部分形状基本与偏刀相似,它的主偏角大于90°,一般为92° ~95°,后角的要求和通孔车刀一样。不同之处是盲孔车刀的刀尖到刀杆外端的距离小于孔半径,否则无法车平孔的底面。

2.内孔车刀的选用

常用的内孔车刀有两种不同截面形状的刀柄,即圆刀柄和方刀柄,如图2.21所示。还有一些特殊用途的车孔刀,如刀柄部有切削液输送孔、柄部装有减振机构和用重金属制作的刀柄等。

图2.21 内孔车刀刀柄结构

1)刀柄截面形状的选用

优先选用圆柄车刀。由于圆柄车刀的刀尖高度是刀柄高度的1/2,且柄部为圆形,有利于排屑。因此,在加工相同直径的孔时圆柄车刀的刚性明显高于方柄车刀。在条件许可时,应尽量采用圆柄车刀。在卧式车床上因受四方刀架限制,一般多采用正方形矩形柄车刀。如用圆柄车刀,为使刀尖处于主轴中心线高度,当圆柄车刀顶部超过四方刀架使用范围时,可增加辅具后再使用。

2)刀柄截面尺寸的选用

标准内孔车刀已给定了最小加工孔径。对于加工最大孔径范围,一般不超过比它大一个规格的内孔刀所定的最小加工孔径,如特殊需要,也应小于再大一个规格的使用范围。

3)刀柄形式的选用

通常大量使用的是整体钢制刀柄,其刀杆的伸出量应在刀杆直径的4 倍以内。当伸出量大于4 倍或加工刚性差的工件时,应选用带有减振机构的刀柄。如加工很高精度的孔,应选用重金属(如硬质合金)制造的刀柄;如在加工过程中刀尖部需要充分冷却,则应选用有切削液输送孔的刀柄。

3.内孔车刀的安装

①尖应与工件中心等高或稍高。

②刀杆伸出长度不宜过长,一般比被加工孔长5 ~6 mm。

③杆基本平行于工件轴线,否则在车削到一定深度时,刀杆后半部分容易碰到工件孔口。

④盲孔车刀安装时,内偏刀的主刀刃应与孔底平面成3° ~5°角,并且在车平面时要求横向有足够的退刀余地,如图2.22所示。

图2.22 内孔车刀的安装

4.内孔车削的关键技术

内孔车削的关键技术是解决内孔车刀的刚性和排屑问题。

1)增加内孔车刀的刚性可采取的措施

①尽量增加刀柄的截面积,通常车刀的刀尖位于刀杆的上面,这样刀杆的截面积较小,还不到孔截面积的1/4;若使内孔车刀的刀尖位于刀杆的中心线上,则刀杆在孔中的截面积可大大地增加。

②尽可能缩短刀杆的伸出长度,以增加车刀刀杆刚性,减小切削过程中的振动。

③选择不同的刀杆材料。用高速钢或硬质合金制作的刀杆刚性较好,深孔加工时可选用硬质合金刀杆。

2)解决排屑问题

主要是控制切屑流出方向。精车孔时,要求切屑流向待加工表面(前排屑)。因此,采用正刃倾角的内孔车刀;加工盲孔时,应采用负的刃倾角,使切屑从孔口排出。

3)充分加注切削液

切削液有润滑、冷却、清洗及防锈等作用。孔加工(尤其是加工塑性材料)时,应充分加注冷却液,以减少工件的热变形,提高零件的表面质量。

4)合理选择刀具几何参数和切削用量

孔加工时,由于加工空间狭小和刀具刚性不足,因此,刀具一般要较锋利,且切削用量比外圆加工时选得小些。

5.加工孔的注意事项

①内孔车刀的刀尖应尽量与车床主轴的轴线等高。

②刀杆的粗细应根据孔径的大小来选择。刀杆粗会碰孔壁,刀杆细则刚性差,刀杆应在不碰孔壁的前提下尽量大些为宜。

③刀杆伸出刀架的距离应尽可能短些,以改善刀杆刚性,减少切削过程中可能产生的振动。(https://www.xing528.com)

④精车内孔时,应保持刀刃锋利,否则容易产生让刀,把孔车出锥度。

⑤精车后,应检查内孔尺寸是否符合要求。如有误差,应修改后重复精车到尺寸。

【任务实施】

数控车床加工零件的一般步骤包括分析零件图样、加工工艺分析、编程加工程序及技能训练。

1.分析零件图样

1)零件分析

零件分析如图2.19所示。

2)尺寸精度、形位精度和表面粗糙度分析

①尺寸精度:本任务中,外圆和内孔的尺寸精度要求较高。尺寸精度要求主要通过在加工过程中的准确对刀,正确设置刀补及磨耗,以及制订合适的加工工艺等措施来保证。

②形位精度:本任务未标注形位公差,形位精度要求不高,通过机床精度及一次装夹加工可达到要求。

③表面粗糙度:本任务中,内孔的表面粗糙度可通过选用合适的刀具及其几何参数,正确的粗、精加工路线,以及合理的切削用量等措施来保证。

2.加工工艺分析

1)制订加工方案及加工路线

首先用外圆车刀手动车端面,采用手动方式钻孔,接着进行内孔粗、精加工,然后外轮廓粗、精加工,最后割断。加工工艺及切削用量见表2.13。

表2.13 加工工艺及切削用量

续表

2)工件定位与装夹

工件采用通用三爪自定心卡盘进行定位与装夹,工件伸出卡盘端面外长度约65 mm。工件采用φ40 mm 的45 钢棒。

3)选择刀具、量具、夹具等

本任务刀具材料均为硬质合金,根据教学实际可选用焊接式或机械夹固式。其切削用量见表2.14。

表2.14 工具、量具、刀具清单

3.编制参考程序

1)建立工件坐标系

根据工件坐标系建立原则:工件原点一般设在右端面与工件轴线交点处。

2)基点坐标

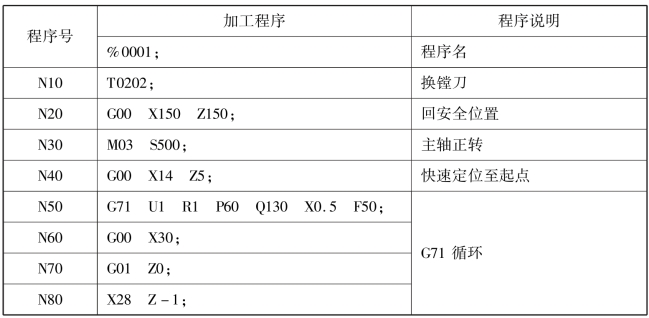

镗刀的循环起点设置在X14,Z5,如图2.23所示。基点坐标为C(X30,Z0),D(X28,Z-1),E(X28,Z -10.5),F(X22,Z -17.5),G(X22,Z -28),H(X16,Z -33.745),I(X16,Z-42)。

图2.23 轮廓基点坐标

3)编制程序

编制程序见表2.15。

表2.15 零件加工参考程序

续表

4.技能训练

1)加工准备

①检测坯料尺寸。

②装夹刀具与工件。

外圆车刀按要求装于刀架的T01 号刀位。其他刀具按要求装于刀架的对应刀位。毛坯伸出卡爪长度为65 mm。

③程序输入。

④程序模拟。

⑤开机回参考点。

2)对刀

外圆车刀采用试切法对刀,把操作得到的数据输入T01 刀具长度补偿存储器中。其他刀具按要求对刀,把操作得到的数据输入对应刀具长度补偿存储器中。

3)校刀

操作步骤详见项目一任务五中的校刀方法。

4)零件自动加工及尺寸控制

(1)零件自动加工

将程序调到开始位置,选择自动加工方式,调好进给倍率,按数控车床循环启动按钮进行自动加工。首次加工将程序控制调整为单段,快速进给倍率调整为25%。

(2)零件加工过程中尺寸控制

①对好刀后,按循环启动按钮执行零件加工。

②加工完成后,用千分尺测量外圆直径。

③修改磨耗,在修改磨耗时考虑中间公差。中间公差一般取中值。

④自动加工执行精加工程序段。

⑤测量(若测量尺寸仍大,还可继续修调)。

【检测与评分】

零件加工结束后进行检测,并将检测结果填入表2.16 中。

表2.16 套类轴零件评分表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。