【任务描述】

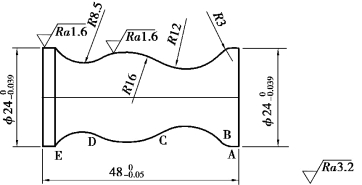

任务要求:如图2.17所示,毛坯为φ40 mm 的45 钢棒料。要求分析其数控车削加工工艺,编制数控加工工序卡并进行加工。其中,A(24,- 1.82),B(22,-4.056),C (17.382,- 19.142),D(18.697,-34.298),E(24,-44.874)。

图2.17 成形类零件图

任务分析:本任务加工过程中,由于零件外轮廓表面不是单调递增的,仅采用任务四中的G71 指令无法完成零件的加工。因此,本任务重点引入固定形状粗加工循环指令G73 指令用来完成成形面类零件的加工。

【知识目标】

1.掌握广州数控系统成形面固定形状粗加工循环指令G73 的指令格式、加工轨迹、各个参数的含义及循环起点的确定方法。

2.掌握G73 指令的编程方法和原则。

【能力目标】

1.能综合应用数控车削加工工艺知识,分析典型零件的数控车削加工工艺。

2.能合理选择刀具,熟练安装。

3.能正确分析零件表面质量,熟练应用相关量具测量、读数。

4.能加工出满足尺寸精度要求的零件。

【相关知识】

闭环车削复合循环G73 介绍如下:

指令格式:

G73 U(ΔI) W(ΔK) R(r) P(ns) Q(nf) X(Δx) Z(Δz) F(f) S(s)T(t);

说明:

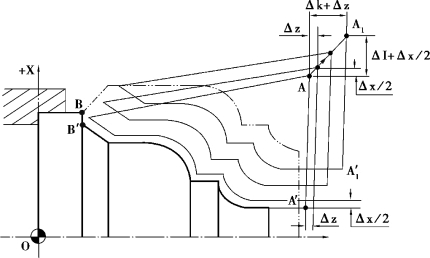

该功能在切削工件时刀具轨迹为如图2.18所示的封闭回路。刀具逐渐进给,使封闭切削回路逐渐向零件最终形状靠近,最终切削成工件的形状。其精加工路径为A→A′→B′→B。

图2.18 闭环车削复合循环G73

这种指令能对铸造,锻造等粗加工中已初步成形的工件进行高效率切削。

其中:

ΔI:X 轴方向的粗加工总余量。

Δk:Z 轴方向的粗加工总余量。

r:粗切削次数。

ns:精加工路径第一程序段(即图中的AA′)的顺序号。

nf:精加工路径最后程序段(即图中的B′B)的顺序号。

Δx:X 方向精加工余量。

Δz:Z 方向精加工余量。

f,s,t:粗加工时G71 中编程的F,S,T 有效,而精加工时处于ns 到nf 程序段之间的F,S,T 有效。

注意:

ΔI 和ΔK 表示粗加工时总的切削量,粗加工次数为r,则每次X,Z 方向的切削量为ΔI/r,ΔK/r。

按G73 段中的P 和Q 指令值实现循环加工,要注意Δx 和Δz,ΔI 和ΔK 的正负号。

【任务实施】

数控车床加工零件的一般步骤包括分析零件图样、加工工艺分析、编程加工程序及技能训练。

1.分析零件图样

1)零件分析

零件分析如图2.17所示。

2)尺寸精度、形位精度和表面粗糙度分析

(1)尺寸精度

本任务中,精度要求较高的尺寸主要有φ24 mm 的外圆和长度尺寸48 mm。尺寸精度要求主要通过在加工过程中的准确对刀,正确设置刀补及磨耗,以及制订合适的加工工艺等措施来保证。

(2)形位精度

本任务未标注形位公差,形位精度要求不高,通过机床精度及一次装夹加工可达到要求。

(3)表面粗糙度

本任务加工后的表面粗糙度要求为Ra1.6 μm,可通过选用合适的刀具及其几何参数,正确的粗、精加工路线,以及合理的切削用量等措施来保证。

2.加工工艺分析

1)制订加工方案及加工路线

本任务采用一次装夹工件,用G73 指令依次完成φ24 mm 外圆、R3 圆弧、R12 圆弧、R16 圆弧、R8.5 圆弧及φ24 mm 外圆,再由G71 指令完成精加工,粗、精加工的循环起点为(30,5)。(https://www.xing528.com)

2)工件定位与装夹

工件采用通用三爪自定心卡盘进行定位与装夹,工件伸出卡盘端面外长度约70 mm。工件采用φ40 mm 的45 钢棒。

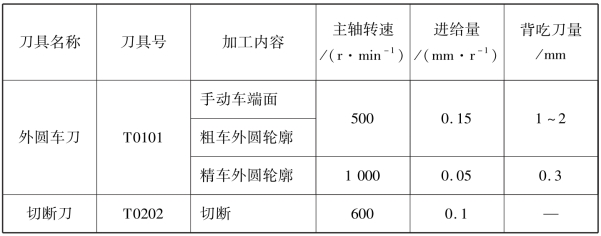

3)选择刀具及切削用量

本任务刀具材料均为硬质合金,根据教学实际可选用焊接式普通外圆车刀或机械夹固式外圆车刀。选刀时,主要考虑刀具后刀面在加工过程中不与工件表面发生干涉。其切削用量见表2.10。

表2.10 切削用量

4)量具选择

外圆长度精度不高,选用0 ~150 mm 游标卡尺测量;外圆有精度要求,用0 ~25 mm,25 ~50 mm 的外径千分尺。

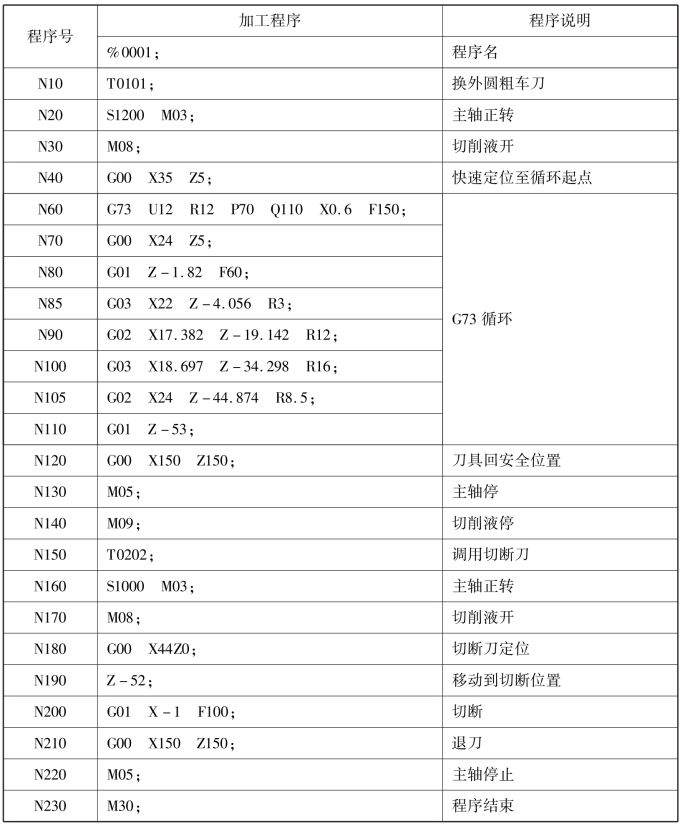

3.编制参考加工程序

1)建立工件坐标系

根据工件坐标系建立原则:工件原点一般设在右端面与工件轴线交点处。

2)G73 循环参数的确定

①X 方向毛坯切除余量i 为

![]()

②粗加工次数d

可由公式d=X 方向毛坯切除量i/单边切深ap 估算,即

d = i/ap = 12/1 次= 12 次

3)编制程序

编制程序见表2.11。

表2.11 零件加工参考程序

4.技能训练

1)加工准备

①检测坯料尺寸。

②装夹刀具与工件。

外圆车刀按要求装于刀架的T01 号刀位。断刀按要求装于刀架的T02 号刀位。毛坯伸出卡爪长度为65 mm。

③程序输入。

④程序模拟。

⑤开机回参考点。

2)对刀

外圆车刀采用试切法对刀,把操作得到的数据输入T01 刀具长度补偿存储器中。

切断刀采用与外圆刀加工完的端面和外圆接触的方法,把操作得到的数据输入T02刀具长度补偿存储器中。

3)校刀

操作步骤详见项目一任务五中的校刀方法。

4)零件自动加工及尺寸控制

(1)零件自动加工

将程序调到开始位置,选择自动加工方式,调好进给倍率,按数控车床循环启动按钮进行自动加工。首次加工将程序控制调整为单段,快速进给倍率调整为25%。

(2)零件加工过程中尺寸控制

①对好刀后,按循环启动按钮执行零件的粗加工。

②粗加工完成后,用千分尺测量外圆直径。

③修改磨耗,在修改磨耗时考虑中间公差。中间公差一般取中值。

④自动加工执行精加工程序段。

⑤测量(若测量尺寸仍大,还可继续修调)。

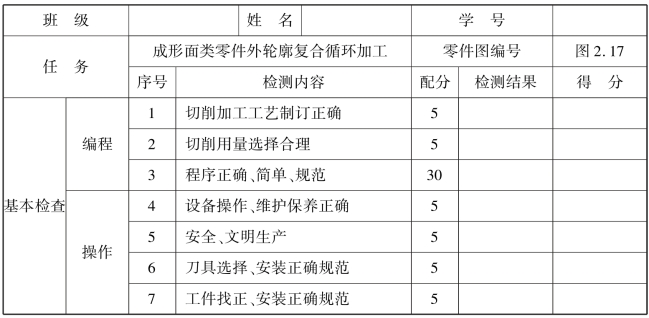

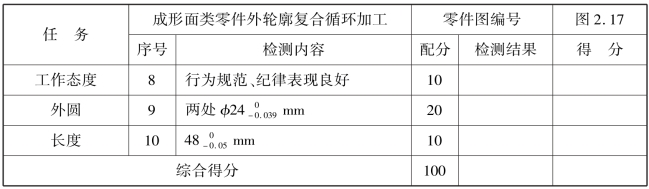

【检测与评分】

零件加工结束后进行检测,并将检测结果填入表2.12 中。

表2.12 成形类零件评分表

续表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。