【任务描述】

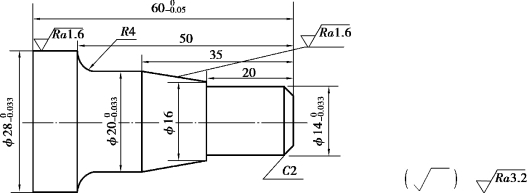

任务要求:如图2.10所示,毛坯为φ30 mm 的45 钢棒料。要求分析其数控车削加工工艺,编制数控加工工序卡并进行加工。

图2.10 零件图

任务分析:本任务加工过程中,由于加工余量较多呈阶梯分布,包含锥面和圆弧,若单纯采用G80 指令无法完成。因此,采用固定循环指令G71 可使程序简化。本任务重点引入这两条指令。

【知识目标】

1.掌握内、外圆的粗、精车循环指令G71 的指令格式、各参数的含义、精加工轮廓的描述及循环起点的确定。

2.了解影响精加工余量的因素。

3.能根据加工要求合理确定各参数值,正确使用G71 指令编写零件的粗、精加工程序。

【能力目标】

1.能根据实际切削状况,合理选择切削用量。

2.能正确、合理地应用磨耗修调尺寸,保证尺寸精度。

3.能正确编写典型零件数控车削加工工序卡。

4.能正确分析零件表面质量,熟练应用相关量具测量、读数。

5.掌握尺寸控制方法,完成零件加工。

【相关知识】

1.含圆弧面零件的车削工艺知识

1)含圆弧面零件的加工

在普通车床上加工,可采用双手控制法、成形刀法、靠模法及专业刀具法等加工方法。但是,这些方法效率低,加工精度不高,劳动强度大。在数控车床上加工,用圆弧插补指令(G02/G03)编程进行切削,使刀具在指定平面内按给定的进给速度F 作圆弧切削运动,切削出圆弧轮廓形状。

2)圆弧切削刀具选择

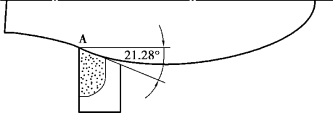

由于外表面有内凹轮廓,因此,选择车刀时,要特别注意副偏角的大小,以防止车刀副后刀面与工件已加工表面发生干涉。一般主偏角取90° ~93°,刀尖角取35° ~55°,以保证刀尖位于刀具的最前端,避免刀具过切。如图2.11所示,当车刀加工至切点A 处时,车刀所需的副偏角达到最大值(为21.28°)。因此,车刀的副偏角须大于21.2°,可选择刀片为菱形机夹刀片,安装后主偏角为93°,副偏角为32°。

图2.11 切点处车刀副偏角

2.圆弧插补指令G02/G03

圆弧插补指令使刀具沿着圆弧运动,切出圆弧轮廓。顺时针圆弧切削用G02,逆时针方向圆弧切削用G03。

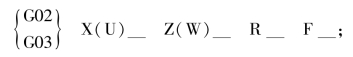

1)指令格式

指令格式:

其中:

X,Z:圆弧终点绝对值坐标。

U,W:圆弧终点相对圆弧起点增量坐标。

R:圆弧半径(R 编程)。

F:圆弧插补的进给量。

2)说明

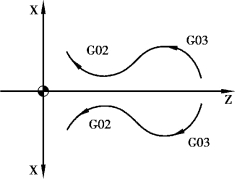

(1)圆弧方向的判定

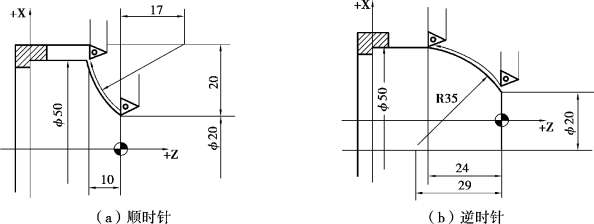

G02 表示顺时针圆弧(简称“顺圆弧”)插补;G03 表示逆时针圆弧(简称“逆圆弧”)插补。圆弧插补的顺逆方向的判断方法是:向着垂直于圆弧所在平面(如ZX 平面)的另一坐标轴(如Y 轴)的负方向看,其顺时针方向圆弧为G02,逆时针方向圆弧为G03。在判断车削加工中各圆弧的顺逆方向时,一定要注意刀架的位置及Y 轴的方向,如图2.12所示。

(2)应用举例

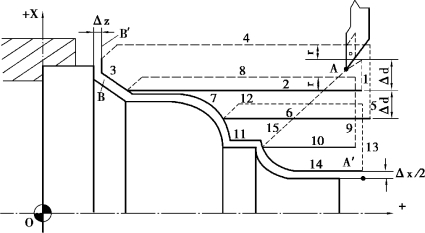

如图2.13(a)所示的圆弧,其编程指令如下:

G02 X50 Z-10 R35;

如图2.13(b)所示的圆弧,其编程指令如下:

G03 X50 Z-24 R35;

图2.12 顺、逆圆弧判别

图2.13 圆弧编程应用举例

3.复合循环指令

在复合固定循环中,对零件的轮廓进行定义后,即可完成从粗加工到精加工的全过程,使程序得到进一步简化。

内(外)径粗车复合循环G71 介绍如下:

1)无凹槽加工时

指令格式:

G71 U(Δd) R(r) P(ns) Q(nf) X(Δx) Z(Δz) F(f) S(s) T(t);

说明:

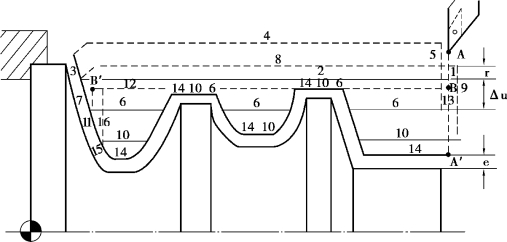

该指令执行如图2.14所示的粗加工和精加工。其中,精加工路径为A→A′→B→B′的轨迹。

图2.14 内、外径粗切复合循环

Δd:切削深度(每次切削量),指定时不加符号,方向由矢量AA′决定。

r:每次退刀量。

ns:精加工路径第一程序段(即图2.14 中的AA′)的顺序号。

nf:精加工路径最后程序段(即图2.14 中的B′B)的顺序号。

Δx:X 方向精加工余量。

Δz:Z 方向精加工余量。

f,s,t:粗加工时G71 中编程的F,S,T 有效,而精加工时处于ns 到nf 程序段之间的F,S,T 有效。

G71 切削循环下,切削进给方向平行于Z 轴,X(ΔU)和Z(ΔW)的符号如图2.15所示。其中,“( +)”表示沿轴正方向移动,“( -)”表示沿轴负方向移动。

图2.15 G71 复合循环下X(ΔU)和Z(ΔW)的符号

2)有凹槽加工时

指令格式:

G71 U(Δd) R(r) P(ns) Q(nf) E(e) F(f) S(s) T(t);

说明:

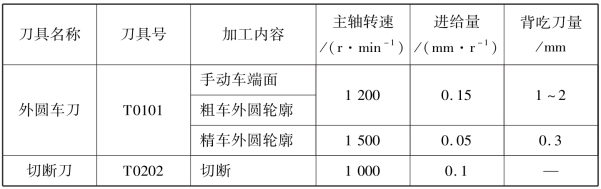

该指令执行如图2.16所示的粗加工和精加工。其中,精加工路径为A→A′→B′→B的轨迹。(https://www.xing528.com)

图2.16 内(外)径粗车复合循环G71

Δd:切削深度(每次切削量),指定时不加符号,方向由矢量AA′决定。

r:每次退刀量。

ns:精加工路径第一程序段(即图中的AA′)的顺序号。

nf:精加工路径最后程序段(即图中的B′B)的顺序号。

e:精加工余量,其为X 方向的等高距离;外径切削时为正,内径切削时为负。

f,s,t:粗加工时G71 中编程的F,S,T 有效,而精加工时处于ns 到nf 程序段之间的F,S,T 有效。

注意:

①G71 指令必须带有P,Q 地址ns,nf,且与精加工路径起、止顺序号对应,否则不能进行该循环加工。

②ns 的程序段必须为G00/G01 指令,即从A 到A′的动作必须是直线或点定位运动。

③在顺序号为ns 到顺序号为nf 的程序段中,不应包含子程序。

【任务实施】

数控车床加工零件的一般步骤包括分析零件图样、加工工艺分析、编程加工程序及技能训练。

1.分析零件图样

1)零件分析

零件分析如图2.10所示。

2)尺寸精度、形位精度和表面粗糙度分析

(1)尺寸精度

本任务中,精度要求较高的尺寸主要有φ28 mm 外圆、φ20 mm 外圆和φ14 mm 外圆。尺寸精度要求主要通过在加工过程中的准确对刀,正确设置刀补及磨耗,以及制订合适的加工工艺等措施来保证。

(2)形位精度

本任务未标注形位公差,形位精度要求不高,通过机床精度及一次装夹加工可达到要求。

(3)表面粗糙度

本任务中,加工后的表面粗糙度要求为Ra1.6 μm,可通过选用合适的刀具及其几何参数,正确的粗、精加工路线,以及合理的切削用量等措施来保证。

2.加工工艺分析

1)制订加工方案及加工路线

本任务采用一次装夹工件用粗车循环G71 指令依次完成C2.0 倒角,φ14 mm 外圆,锥面,φ20 mm 外圆,R4 圆弧,φ28 mm 外圆的粗加工;循环指令G71 完成粗加工后能进行精加工;粗、精加工的循环起点(32,5)。

2)工件定位与装夹

工件采用通用三爪自定心卡盘进行定位与装夹,工件伸出卡盘端面外长度约85 mm。工件采用φ30 mm 的45 钢棒。

3)选择刀具及切削用量

本任务刀具材料均为硬质合金,根据教学实际可选用焊接式普通外圆车刀或机械夹固式外圆车刀。其切削用量见表2.7。

表2.7 切削用量

4)量具选择

外圆长度精度不高,选用0 ~150 mm 游标卡尺测量;外圆有精度要求,用25 ~50 mm的外径千分尺。

3.编制参考加工程序

1)建立工件坐标系

根据工件坐标系建立原则:工件原点一般设在右端面与工件轴线交点处。

2)编制程序

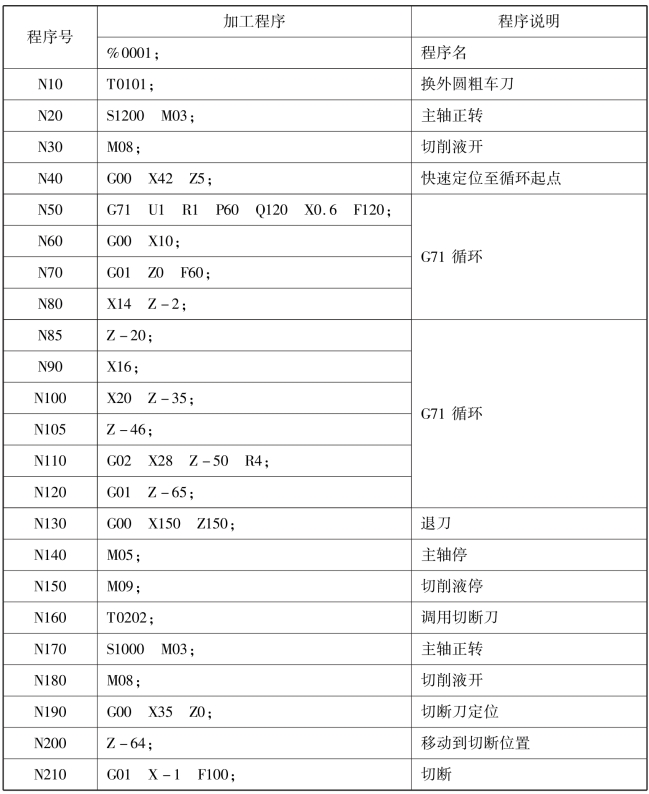

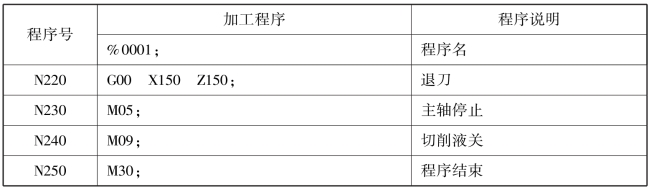

编制程序见表2.8。

表2.8 零件加工参考程序

续表

4.技能训练

1)加工准备

①检测坯料尺寸。

②装夹刀具与工件。

外圆车刀按要求装于刀架的T01 号刀位。断刀按要求装于刀架的T02 号刀位。毛坯伸出卡爪长度为65 mm。

③程序输入。

④程序模拟。

⑤开机回参考点。

2)对刀

外圆车刀采用试切法对刀,把操作得到的数据输入T01 刀具长度补偿存储器中。

切断刀采用与外圆刀加工完的端面和外圆接触的方法,把操作得到的数据输入T02刀具长度补偿存储器中。

3)校刀

操作步骤详见项目一任务五中的校刀方法。

4)零件自动加工及尺寸控制

(1)零件自动加工

将程序调到开始位置,选择自动加工方式,按要求调好进给倍率,按数控车床循环启动按钮进行自动加工。首次加工将程序控制调整为单段,快速进给倍率调整为25%。

(2)零件加工过程中尺寸控制

①对好刀后,按循环启动按钮执行零件的粗加工。

②粗加工完成后,用千分尺测量外圆直径。

③修改磨耗,在修改磨耗时考虑中间公差。中间公差一般取中值。

④自动加工执行精加工程序段。

⑤测量(若测量尺寸仍大,还可继续修调)。

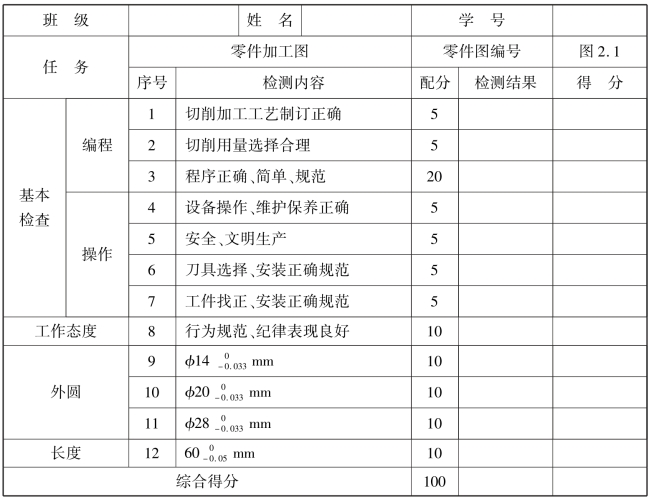

【检测与评分】

零件加工结束后进行检测,并将检测结果填入表2.9 中。

表2.9 端面台阶轴零件评分表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。