【任务描述】

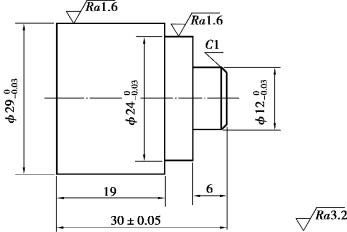

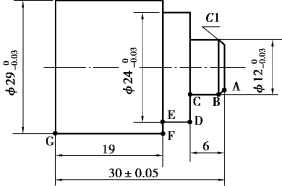

任务要求:如图2.6所示为端面台阶零件图。毛坯为φ30 mm 的45 钢棒料。要求分析其数控车削加工工艺,编制数控加工工序卡并进行加工。

图2.6 端面台阶轴零件图

任务分析:本任务加工过程中,由于加工余量较多呈阶梯分布,若单纯采用G80 指令进行编程,必然导致程序冗长,加工效率较低。因此,类似此类长径比较小的盘类零件,采用端面切削单一固定循环G81 指令,可使程序简化,加工效率提高。本任务重点引入单一固定循环G81 指令。

【知识目标】

1.掌握华中世纪星数控系统端面切削单一固定循环G81 指令的指令格式、加工轨迹、各个参数的含义及循环起点确定。

2.掌握确定简单盘类零件加工工艺的方法。

3.正确使用单一固定循环指令,并编写简单零件的粗、精加工程序。

【能力目标】

1.能综合应用数控车削加工工艺知识,分析典型零件的数控车削加工工艺。

2.能正确编写典型零件数控车削加工工序卡。

3.能正确分析零件表面质量,熟练应用相关量具测量、读数。

4.掌握尺寸控制方法,完成零件加工。

【相关知识】

当车削盘类零件(长径比较小)时,可以使用端面车削循环G81。

指令格式:

G81 X(U)__ Z(W)__ K __ F __;

式中:

X,Z:端面切削的终点坐标值。

U,W:端面切削的终点相对于循环起点的坐标。

K:端面切削的起点相对于终点在Z 轴方向的坐标分量。当起点Z 向坐标小于终点Z向坐标时,R 为负;反之,为正。

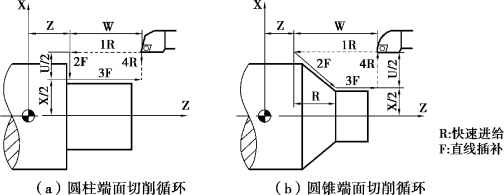

执行G81 指令,如图2.7所示。刀具从循环起点按1→2→3→4 运动,最后又回到循环起点。G81 轨迹与G80 轨迹相似,其区别是G81 沿着-Z 方向切入,沿着-X 方向切削,而G80 沿着-X 方向切入,沿着-Z 方向切削。

图2.7 G81 指令切削循环

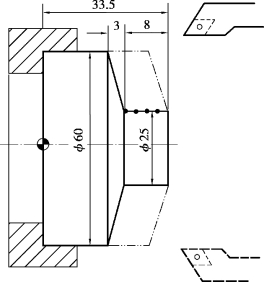

例如,图2.8 用G81 指令编程,双点画线代表毛坯。

图2.8 G81 切削循环编程实例

其加工程序如下:

%3320

N1 G90 G00 X60 Z45 M03 S800; (选定主轴正转,到循环起点)

N2 G81 X25 Z31.5 K-3.5 F100; (加工第一次循环,吃刀深2 mm)

N3 X25 Z29.5 K-3.5; (每次吃刀均为2 mm)

N4 X25 Z27.5 K-3.5; (每次切削起点位,距工件外圆面5 mm,故K 值为-3.5)

N5 X25 Z25.5 K-3.5; (加工第四次循环,吃刀深2 mm)

N6 M05; (主轴停)

N7 M30; (主程序结束并复位)

【任务实施】

数控车床加工零件的一般步骤包括分析零件图样、加工工艺分析、编程加工程序及技能训练。

1.分析零件图样

如图2.6所示,本任务中尺寸精度要求主要通过在加工过程中的准确对刀,正确设置刀补及磨耗,以及制订合适的加工工艺等措施来保证。本任务未标注几何公差,几何精度要求不高,通过机床精度及一次装夹加工可达到要求。加工后的表面粗糙度要求为Ra1.6 μm,可通过选用合适的刀具及其几何参数,正确的粗、精加工路线,以及合理的切削用量等措施来保证。

2.加工工艺分析

1)制订加工方案

本任务采用一次装夹工件先用G80 完成![]() mm 和

mm 和![]() mm 两个圆柱面加工,再用G81 完成

mm 两个圆柱面加工,再用G81 完成![]() mm 圆柱面加工,最后用G01 按轮廓完成3 个表面的精加工。

mm 圆柱面加工,最后用G01 按轮廓完成3 个表面的精加工。

2)工件定位与装夹

工件采用通用三爪自定心卡盘进行定位与装夹,工件伸出卡盘端面外长度约65 mm。工件采用直径φ30 mm 的45 钢棒。

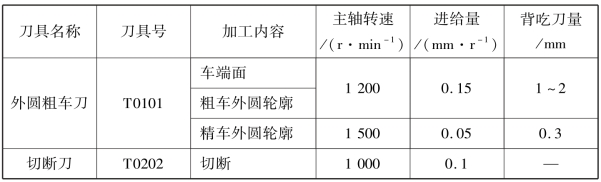

3)选择刀具及切削用量(https://www.xing528.com)

本任务刀具材料均为硬质合金,根据教学实际可选用焊接式普通外圆车刀或机械夹固式外圆车刀,选用机械夹固式端面车刀以及焊接切断刀。其切削用量见表2.4。

表2.4 切削用量

4)量具选择

外圆长度精度不高,选用0 ~150 mm 游标卡尺测量。外圆有精度要求,用0 ~25,25 ~50 mm 的外径千分尺。

3.加工程序编制

1)建立工件坐标系

根据工件坐标系建立原则:工件原点一般设在右端面与工件轴线交点处。

2)基点坐标

如图2.9所示,A(X10,Z0),B(X12,Z-1),C(X12,Z-6),D(X24,Z-6),E(X24,Z-11),F(X29,Z-11),G(X29,Z-30)。

图2.9 轮廓基点坐标

3)编制程序

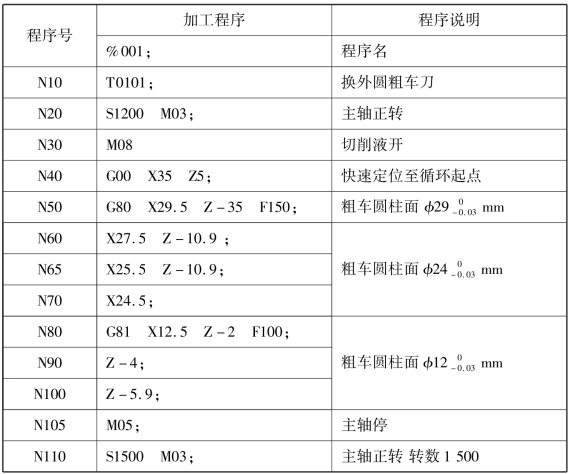

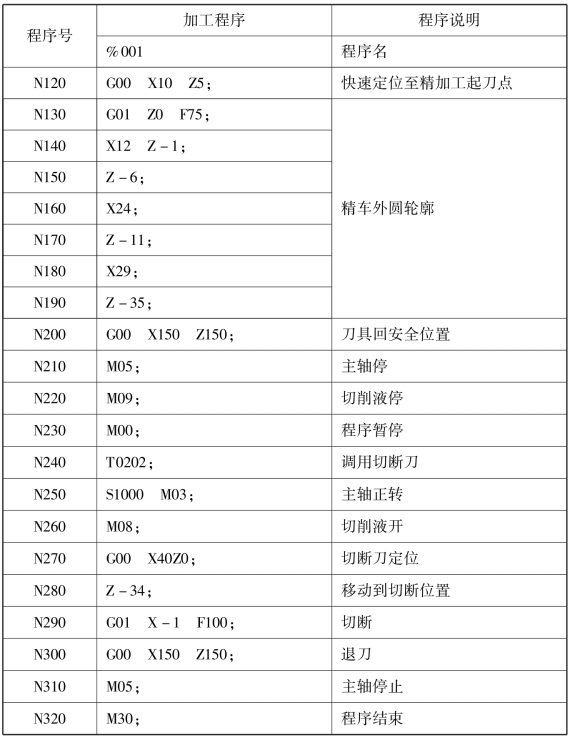

编制程序见表2.5。

表2.5 零件加工参考程序

续表

4.技能训练

1)加工准备

①检测坯料尺寸。

②装夹刀具与工件。

外圆车刀按要求装于刀架的T01 号刀位。割断刀按要求装于刀架的T02 号刀位。毛坯伸出卡爪长度为65 mm。

③程序输入。

④程序模拟。

⑤开机、关机、回参考点。

2)对刀

外圆车刀采用试切法对刀,把操作得到的数据输入T01 刀具长度补偿存储器中。

切断刀采用与外圆刀加工完的端面和外圆接触的方法,把操作得到的数据输入T02刀具长度补偿存储器中。

3)校刀

操作步骤详见项目一任务五中的校刀方法。

4)零件自动加工及尺寸控制

(1)零件自动加工

将程序调到开始位置,选择自动加工方式,调好进给倍率,按数控车床循环启动按钮进行自动加工。首次加工将程序控制调整为单段,快速进给倍率调整为25%。

(2)零件加工过程中尺寸控制

①对好刀后,按循环启动按钮执行零件的粗加工。

②粗加工完成后,用千分尺测量外圆直径。

③修改磨耗,在修改磨耗时考虑中间公差。中间公差一般取中值。

④自动加工执行精加工程序段。

⑤测量(若测量尺寸仍大,还可继续修调)。

【检测与评分】

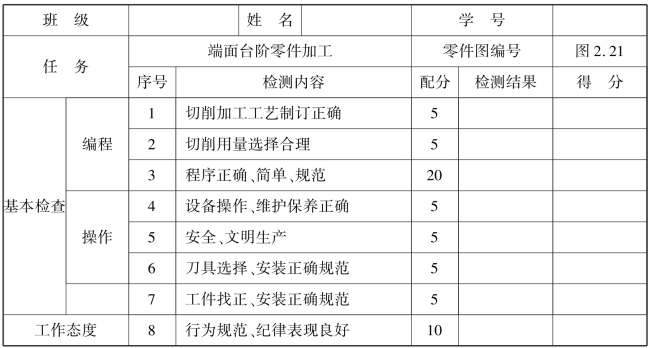

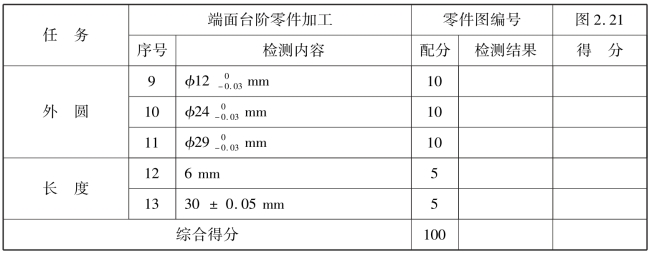

零件加工结束后进行检测,并将检测结果填入表2.6 中。

表2.6 端面台阶轴零件评分表

续表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。