【任务描述】

任务要求:在刀架上装上外圆车刀、切断刀和螺纹刀。采用试切对刀法分别对这3 把刀进行对刀并检验。

【知识目标】

1.掌握工件坐标系及建立方法。

2.掌握对刀原理及对刀目的。

3.了解数控车床常用刀具种类。

【能力目标】

1.会正确安装刀具。

2.会华中世纪星数控系统数控车床对刀和校刀操作。

【相关知识】

1.零件的安装

数控车床上零件的安装方法与普通车床一样,要合理选择定位基准和夹紧方案,主要注意以下两点:

①力求设计、工艺与编程计算基准统一,这样有利于提高编程时数值计算的简便性和精确性。

②尽量减少装夹次数,尽可能在一次装夹后,加工出全部待加工面。

根据零件的尺寸、精度要求和生产条件选择最常用的车床通用的三爪自定心卡盘。三爪自定心卡盘可以自定心,其夹持范围大,适用于截面为圆形、三角形、六边形的轴类和盘类零件。

2.数控车床刀具的安装

装刀和对刀是数控车床加工操作中非常重要和复杂的一项基本工作。装刀与对刀的精度将直接影响加工程序的编制和零件的尺寸精度。车刀安装正确与否,将直接影响切削能否顺利进行和工件的加工质量。因此,安装车刀时,应注意以下4 个问题:

①车刀安装在刀架上,伸出部分不宜太长,一般伸出量为刀杆高度的1.5 ~2 倍。伸出过长会使刀杆刚性变差,切削时易产生振动,影响工件的表面粗糙度值。

②车刀垫片要平整,数量要少,垫片与刀架对齐。车刀至少要用两个螺钉压紧在刀架上,并逐个轮流拧紧。

③车刀刀尖应与工件轴线等高。

④外形加工的车刀刀杆中心线应与进给方向垂直,否则会使主偏角和副偏角的数值发生变化。如螺纹车刀安装歪斜,会使螺纹牙型半角产生误差。用偏刀车削台阶时,必须使车刀主切削刃与工件轴线之间的夹角在安装后等于或大于90°,否则车出来的台阶面与工件轴线不垂直。

3.工件坐标系

1)工件坐标系的概念

工件坐标系又称编程坐标系,是编程人员为方便编写数控程序而建立的坐标系。它一般建立在工件上或零件图样上。

2)工件坐标系建立的原则

工件坐标系的建立有一定的原则,否则无法编写数控加工程序或编写的数控程序无法加工。具体要求有以下两个方面:

(1)工件坐标系方向的设定

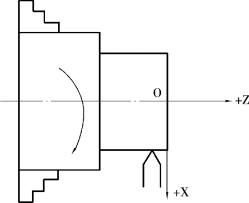

工件坐标系的方向必须与采用的数控机床坐标系方向一致。在卧式数控车床上加工工件,工件坐标系Z 轴正向应向右,X 轴正向向上或向下(前置刀架向下,后置刀架向上),与卧式数控车床机床坐标系一致。

(2)工件坐标系原点位置的设定

工件坐标系的原点又称工件原点或编程原点。理论上编程原点的位置可任意设定,但为方便对刀及求解工件轮廓上的基点坐标,尽量选择在工件的设计基准和工艺轴线上。对数控车床,常按以下要求进行设置:

①X 轴零点设置在工件轴线上,数控车床默认为直径编程,故一般采用直径编程。如用半径编程,需用指令转换。

②Z 轴零点设置在工件右端面上,也可设置在工件左端面上。

4.对刀点和换刀点

对刀点是数控加工中刀具相对于工件运动的起点。它是零件加工程序的起始点,故对刀点也称“程序起点”。对刀的目的是确定工件原点在机床坐标系中的位置,以及工件坐标系与机床坐标系的关系。

对刀点可设在工件上,并与工件原点重合,也可设在工件任何便于对刀之处,但该点与工件原点之间必须有确定的坐标系联系。一般情况下,对刀点既是加工程序执行的起点,也是加工程序执行的终点。

车床刀架的换刀点是指刀架转位换刀时所在的位置。换刀点的位置可以是固定的,也可以是任意一点。它的设计原则是以刀架转位时不碰撞工件和车床上其他部件为准则,通常与刀具起始重合。

5.对刀原理

刀补值的测量过程,称为对刀操作。常见的对刀方法有两种:试切法对刀和对刀仪对刀。对刀仪分机械检测对刀仪和光学检测对刀仪。各类数控车床的对刀方法各有差异,但其原理和目的是一致的,即通过对刀操作,将刀补值测出后输入CNC 系统,加工时系统根据刀补值自动补偿两个方向的刀偏量,使零件加工程序不受刀具(刀位点)安装位置的不同而给切削带来的影响。

6.校刀原理

新建一个程序,输入:

T0101; (调用1 号刀及1 号刀补)

G01 X(直径值) Z10 F200; (刀具到达外圆延长线10 mm 地方;F200;进给速度每分钟200 mm)

按循环启动键运行程序,程序结束后,观察刀具位置以及显示的绝对坐标。若正确,则对刀正确;否则,应查找原因重新对刀。

7.工件测量

常用量具根据其种类和特点,可分为以下3 种类型:

1)万能量具

这类量具一般都有刻度,在测量范围内可测量零件的形状和尺寸的具体数值,如游标卡尺、千分尺、百分表及万能量角器等。

2)专用量具

这类量具不能测出实际尺寸,只能测定零件形状和尺寸是否合格,如卡规、塞规和塞尺等。

3)标准量具

这类量具只能制成某一固定尺寸,通常用来校对、调整其他量具,也可作为标准与被测零件进行比较,如量块。

测量数控车外形轮廓尺寸精度时,常见的量具有游标卡尺(见图1.31(a))、千分尺(见图1.31(b))、游标万能角度尺(见图1.31(c))、R 规(见图1.31(d))及百分表(见图1.31(e))等。用游标卡尺测量工件时,对工人的手感要求较高,测量时游标卡尺夹持工件的松紧程度对测量结果影响较大。因此,其实际测量时的测量精度不是很高。千分尺的测量精度通常为0.01 mm,测量灵敏度要比游标卡尺高些,而且测量时也容易控制夹持工件的松紧程度。因此,千分尺主要用于较高精度轮廓尺寸的测量。游标万能角度尺主要用于各种角度和垂直度的测量,测量时采用透光检查法。R 规主要用于各种圆弧的测量,测量时采用透光检查法。百分表则借助于磁性表座进行同轴度、圆跳动、平行度等几何公差的测量。

图1.31 常用量具

【任务实施】

数控车削对刀步骤包括工件装夹、刀具装夹、对刀及校刀等。

1.工件装夹

将钢棒装夹在三爪卡盘中,伸出30 ~50 mm,找正后夹紧。

2.刀具装夹

按要求将外圆车刀装入刀架的1 刀位,切断刀装入2 刀位,外螺纹刀装入3 刀位,并分别夹紧。

3.外圆刀试切对刀操作(以华中世纪星数控系统为例)

MDI 工作模式下输入M03 S500 指令,按循环启动键,使主轴转动(或手动方式下按主轴正转按钮,使主轴转动)。

1)Z 向对刀(https://www.xing528.com)

在手动/增量方式下,用外圆车刀先试切端面(倍率调×10)(见图1.32),向X 正向退出工件表面(Z 轴保持不变),按F4(刀具补偿)→F4(刀偏表)→光标移至#0001 行的“试切长度”→“Enter”→输入“0”→“Enter”(见图1.33),刀具“Z”补偿值即自动输入形状中。

图1.32 Z 轴对刀示意图

图1.33 Z 向刀具补偿操作

2)X 向对刀

用外圆车刀再试切外圆(倍率×10),Z 正向退刀(X 保持不变),停车(见图1.34)。测量外圆直径后,若直径值为“28.25”,按F4(刀具补偿)→F4(刀偏表)→光标移至#0001的“试切直径”→“Enter”→输入“28.25”→“Enter”(见图1.35),刀具“X”补偿值即自动输入形状中。

图1.34 X 轴对刀示意图

图1.35 X 向刀具补偿操作

3)校刀

刀具退回换刀点,新建程序输入检测程序:

%1233;

T0101;

G01 X28.25 Z5 F200;

M30;

按循环启动键,运行检测程序。程序运行结束后,观察刀具位置是否正确,以及是否与屏幕上显示的绝对坐标一致。如一致,则对刀正确;若不一致,则查找原因,重新对刀。

注:广州数控GS980TD 校刀,在录入模式下,按“PROG(程序)”键,输入检测程序:

T0101 G01 X28.25 Z5 F200

按循环启动键,运行检测程序。

4.切断刀对刀操作

MDI 工作模式下输入M03 S500 指令,按循环启动键,使主轴转动(或手动方式下按主轴正转按钮,使主轴转动)。

1)Z 向对刀

在手动/增量方式下,用切断刀左刀尖和已经加工好的工件右端面轻轻接触(见图1.36),按F4(刀具补偿)→F4(刀偏表)→光标移至#0002 行的“试切长度”→“Enter”→输入“0”→“Enter”,刀具“Z”补偿值即自动输入形状中。

2)X 向对刀

用切断刀刀尖和已经加工好的外圆轻轻接触(如接触过多可按外圆车刀试切法,退刀、测量,见图1.37),按F4(刀具补偿)→F4(刀偏表)→光标移至#0002 的“试切直径”→“Enter”→输入“28.25”→“Enter”,刀具“X”补偿值即自动输入形状中。

图1.36 切断刀Z 轴对刀示意图

图1.37 切断刀X 轴对刀示意图

3)校刀

刀具退回换刀点,新建程序输入检测程序:

%1234;

T0202;

G01 X28.25 Z5 F200;

M30;

按循环启动键,运行检测程序。程序运行结束后,观察刀具位置是否正确,以及是否与屏幕上显示的绝对坐标一致。如一致,则对刀正确;若不一致,则查找原因,重新对刀。

注:广州数控GS980TD 校刀,在录入模式下,按“PROG(程序)”键,输入检测程序:

T0101 G01 X28.25 Z5 F200;

按循环启动键,运行检测程序。

5.外螺纹刀对刀操作

MDI 工作模式下输入M03 S500 指令,按循环启动键,使主轴转动(或手动方式下按主轴正转按钮,使主轴转动)。

1)Z 向对刀

在手动/增量方式下用外螺纹车刀刀尖停在端面的延长线上(见图1.38),按F4(刀具补偿)→F4(刀偏表)→光标移至#0003 行的“试切长度”→“Enter”→输入“0”→“Enter”,刀具“Z”补偿值即自动输入形状中。

2)X 向对刀

用外螺纹车刀刀尖和已经加工好的外圆轻轻接触(如接触过多可按外圆车刀试切法,退刀、测量,见图1.39),按F4(刀具补偿)→F4(刀偏表)→光标移至#0003 的“试切直径”→“Enter”→输入“28.25”→“Enter”,刀具“X”补偿值即自动输入形状中。

图1.38 螺纹刀Z 轴对刀示意图

图1.39 螺纹刀X 轴对刀示意图

3)校刀

刀具退回换刀点,新建程序输入检测程序:

%1235;

T0303;

G01 X28.25 Z5 F200;

M30;

按循环启动键,运行检测程序。程序运行结束后,观察刀具位置是否正确,以及是否与屏幕上显示的绝对坐标一致。如一致,则对刀正确;若不一致,则查找原因,重新对刀。

注:广州数控GS980TD 校刀,在录入模式下,按“PROG(程序)”键,输入检测程序:

T0101 G01 X28.25 Z5 F200;

按循环启动键,运行检测程序。

【巩固与提高】

试分析数控车床上内螺纹刀、镗刀和内槽的对刀方法,比较与外圆刀、螺纹刀和切槽刀的区别。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。