PCB的设计方法应参照有关“电子CAD”课程。

AD设计资料输出简介

有关PCB设计的工厂设计规范,可参照本书的附录2。

本节主要介绍有关PCB设计输出资料的相关知识。

电子企业研究所或产品研发部在PCB设计完成后,需要将PCB的资料发送给PCB厂加工成合格的PCB。为了能提高PCB厂及成品工厂的生产效率及产品质量,在PCB设计和资料输出时必须作相应的规范。

一般在发资料给PCB厂加工时,需要明确地告知PCB厂的基本要求和信息。

(1)板材种类要求。

(2)板厚。

(3)是单板还是拼板。

(4)(电气)板层数。是单层板(只有一面有导电铜箔)还是双层板(也叫双面板,顶面和底面两面都有导电铜箔),抑或是4层板(除了顶面、底面有铜箔外,还有2层导电内层)、8层板等。

(5)镀层工艺处理要求。

(6)PCB板的外形尺寸。

1.“拼板”概念解释

在工厂实际生产时,经常能看到由多块小板组成的一个大PCB板,称之为“拼板”。

2.拼板的作用(https://www.xing528.com)

提高产品生产时的生产效率。

(1)一般情况下,由于单块小PCB的尺寸比较小,如小于100 mm×100 mm,且每一块板上的元件数量也比较少(如少于20~30只),如果单板生产,自动插件机(或自动贴片机)需要不停地取板和放板,导致大部分时间浪费在取板和放板的动作上。

假设,自动插件机(或自动贴片机)每取板(或放板)一次需要2 s,20只元件插件(或贴片)所需时间为5 s。这5 s为有效时间。插件(或贴片)完成的总时间为:取板时间(2 s)+插件(或贴片)时间(5 s)+放板时间(2 s)=9(s),那么,插件(或贴片)完成的效率为:插件(或贴片)有效时间/插件(或贴片)完成的总时间=5/9×100%=55.5%。

如果使用四拼板来生产,每取板(或放板)一次的时间仍然为2 s。四拼板上共有80只元件,这80只元件插件(或贴片)所需时间为5×4 s=20 s。此时的插件(或贴片)完成的效率为:插件(或贴片)有效时间/插件(或贴片)完成的总时间=20/(2+20+2)×100%=83.3%。

可见,由单板改为四拼板的插件(或贴片)完成效率由55.5%提升到83.3%,得到了大幅提升。

(2)拼板可以减少PCB模具,节省模具的生产成本。例如,一个四拼板(包含4种不同的PCB),一个模具可等同于4种不同的PCB模具,可节省3套PCB模具。

3.拼板的连接方法

方法1:使用“V-CUT”实现连接,在元器件装配焊接完成后可直接手工掰开或使用专用刀具切开。

方法2:使用“邮票孔”实现连接,在元器件装配焊接完成后使用专用刀具切开。

拼板的种类:由同一种型号的PCB拼成,或由不同型号的PCB拼成。

拼板后的尺寸:为了提高生产效率及满足生产设备的要求,尺寸太小生产效率难以提高,尺寸太大会超过设备的极限,同时也会引起PCB板变形扭曲等问题,所以一般拼板的尺寸大致为边长200~250 mm。

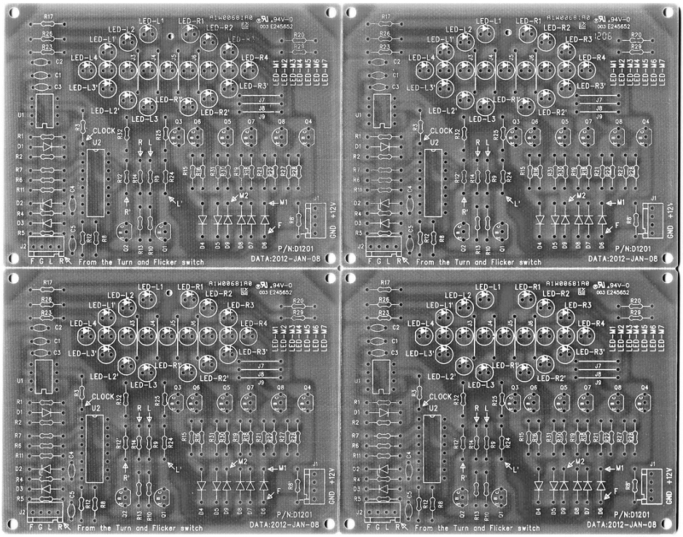

图2.24所示为四拼板的实际照片。

图2.24 PCB拼板图(四拼板)

这个四拼板的实际尺寸为200 mm×160 mm(单板尺寸为100 mm×80 mm)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。