新产品研发阶段或派生机型开发阶段在生命周期中的位置如图2.8所示。

图2.8 新产品研发与派生机型开发在C流程中的位置

EVT(Engineering Validation Test)—工程验证测试;DVT(Design Validation Test)—设计验证测试;PP(Pre-Production)—试制;MP(Mass Production)—大量生产

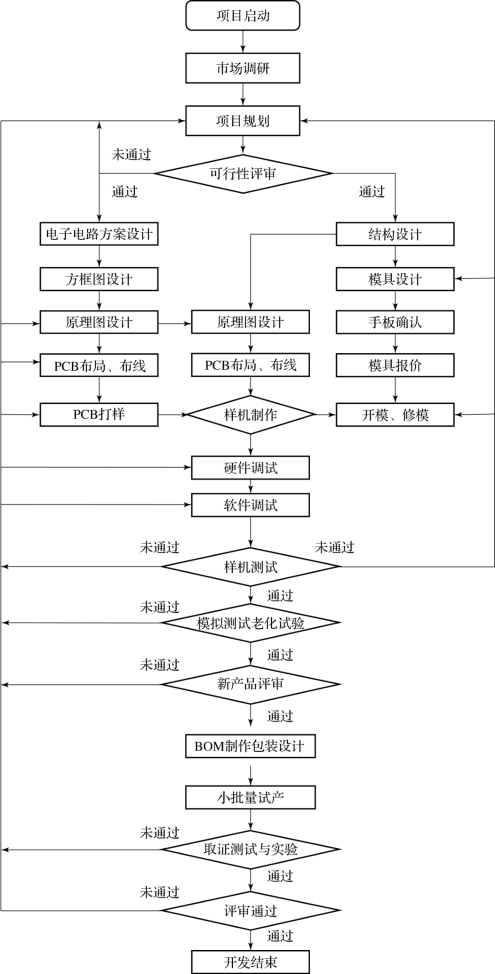

具体的新产品研发流程一般如图2.9所示,其中主要涵盖两大分支,即电路设计与结构设计。

图2.9 新产品研发流程框图

结构工程师(Mechanical Engineer,ME)进行结构设计,随后一般都要进行模具设计,本书不作相关讨论。

电路设计由电子工程师(Electronic Engineer,EE)负责,其下可分为硬件电路设计(Hardware Design,HW)和软件设计(Software Design,SW)两部分,这两部分关联最为密切,好的硬件设计可以为软件提供稳定的运行环境,使软件的运行效果更为出色、可靠;同时,有的软件可以替代硬件电路实现特定的功能,节省材料成本,提升产品的竞争力。所以,这两部分必须在开发初期进行同时规划、同时研发,并在样机组装后统一进行调试。

下面介绍新产品开发的一般流程,其流程框图如图2.9所示。

开发流程解释如下。

1.项目立项阶段

从项目启动到可行性评审结束为项目立项阶段,该阶段的主要任务如下。

(1)确定新产品的市场定位:该新产品与目前市场上现有产品相比,其核心竞争力是什么?将来能占有多大的市场份额?

(2)从公司自身条件出发判断新产品能否实现?也就是新产品能否开发成功?一个成功的企业是不会做无用功的,不会付出了开发成本(投入人力、物力)而无成果收获。

(3)成本估算:估算新产品的材料成本、生产成本以及新产品的开发成本。企业会从切身利益出发,不会做亏本的买卖。企业要生存必须有盈利。(https://www.xing528.com)

上述3项任务完成后,其形成的报告上报到公司高层,并进行决策该新产品项目会被终止或立项。

2.第一轮样机试制阶段

新产品开发通过可行性评审后成功立项,则进入正式开发阶段。

(1)组建研发团队。该团队由一个项目负责人、数名电子硬件工程师、电子软件工程师、制造工程师及相关技术人员等组成。

(2)确定产品研发计划时间表。掌控开发进度、明确测试项目内容、合理分配现有人力和财力资源、密切协调研发团队的各成员合作关系,确保新产品能如期开发完成。

(3)第一轮样机试制研发。此阶段从“电路方案设计”到第一次“样机测试”之前,期间电子硬件工程师要完成方框图设计、原理图设计、BOM输出、PCB设计、新元器件、产品测试、功能电路测试;软件工程师要完成软件框架设计、功能软件编程、整套软件编程等。之后,样机组装,进行各项性能、功能调试,并解决样机首次出现的各种设计和组装问题。

(4)第一轮样机性能测试。测试验证新产品《产品规格书》中的各项性能、安全指标、可靠性指标和各项功能主观评价,明确新产品中存在的各种问题,以便在下一轮设计修改中进行完善并加以解决。如果新样机的测试结果很差,且分析其原因也不是人为的,那么该新产品的开发项目会被终止。

3.第二轮样机试制阶段(如果项目简单且设计良好,此阶段可跳过,直接进入下一阶段)

针对上一阶段样机存在的问题,进行设计修改(问题严重的需要进行设计方案修改),并重新组装样机,再进行各项测试,验证新产品《产品规格书》中的各项性能、安全指标、可靠性指标和各项功能主观评价,并检验生产工艺要求、可维修性要求等,希望发现新产品中存在的各种问题,以便在下一轮设计修改中进行完善并加以解决。没有问题则进入下一阶段,进行试产验证。

4.第三轮样机试制阶段(如果项目简单且设计良好,此阶段可跳过,直接进入下一阶段)

针对上一阶段样机存在的问题,进行局部设计修改(此时一般都是生产工艺性、维护性的问题),并重新组装样机,再进行各项测试,验证新产品《产品规格书》中的各项性能、安全指标、可靠性指标和各项功能主观评价,重点验证生产工艺要求、可维修性要求等。同时要求准备各种技术文件(包括BOM、原理图、PCB图、调试设备清单、生产调试说明书等),为试产验证做准备。

5.试产验证阶段

试产,现在的企业有称为Pilot Run,也有称为PP(Pre-Production),是大量生产前的一个过渡阶段,该阶段的主要任务如下。

(1)通过试产,使生产工厂熟悉新产品的特性和生产工艺方法、调试方法。

(2)通过试产,验证新产品的性能一致性,进一步发现新产品一些隐性问题,以便及时解决。扫除新产品大量生产的技术障碍。

产品进行大量生产阶段,研发过程结束。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。