当常用和非常用的标准碟簧无法满足要求时,需自行设计。3.9.1 设计时碟簧主参数的选择

碟簧的主参数有:碟簧截锥高度h0与碟片厚度比h0/t;外径与内径比C=D/d;变形量f与压平变形量h0之比f/h0。

(1)比值h0/t h0/t≈0.5时,碟簧的特性线为直线; 2时,碟簧在最大变形量处有零刚度区;

2时,碟簧在最大变形量处有零刚度区; 时,碟簧在最大变形之后有负刚度区。

时,碟簧在最大变形之后有负刚度区。

(2)直径比C=D/d C≈1.7时,碟簧的材料体积变形量达到最大,宜用于作为缓冲、吸振的弹簧,此时取C=1.7~2.5较好。用于加压并进行压力调节时,C值应加大,但不宜超过3.5,否则D过大。C太小时,内、外径差别小,碟簧难加工。一般取C=2。

(3)比值f/h0f/h0增大,则加载点至碟簧下部支撑点距离减小,碟簧实际载荷与计算值差别增大,f/h0>0.75时,其差别逐渐明显加大。因此,以fmax/h0=0.75为宜。受循环载荷作用的碟簧,为提高疲劳强度,宜取fmin/h0=0.25~0.6。3.9.2 碟簧的设计步骤

1)按特性线要求选取比值h0/t。需注意当选择h0/t>2时,碟簧在工作时有可能压平后翻转,因此应考虑用衬环等防翻转结构。

2)根据安装工作位置的空间大小,选定外径D,并合理选择C值后,按C=D/d确定内径d。

3)选择材料、确定材料的极限应力σ 。受静载荷的碟簧,其中性点OM处的应力σOM的许用应力为σ

。受静载荷的碟簧,其中性点OM处的应力σOM的许用应力为σ 。受循环载荷的碟簧,在结构尺寸确定后,需按寿命要求校核疲劳强度。

。受循环载荷的碟簧,在结构尺寸确定后,需按寿命要求校核疲劳强度。

(https://www.xing528.com)

(https://www.xing528.com)

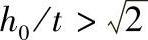

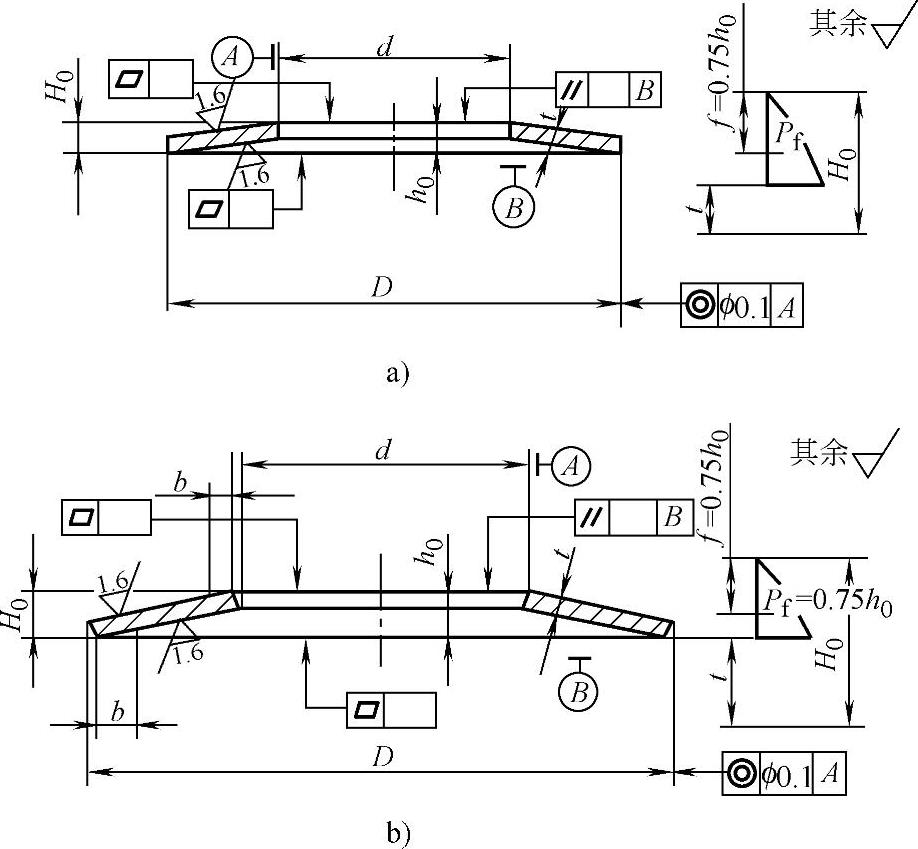

图4.1-21 碟簧典型图样

a)无支承面碟簧 b)有支承面碟簧

4)确定比值fmax/h0,按应力计算式(表4.1-25)求出碟片厚度t。计算时,式中的f/t均以fmax/t代入。求出t后,按原材料规格的厚度值适当调整。

5)由比值h0/t及t值计算出h0。

6)按工作载荷及变形量要求,确定碟簧的组合方式及片数,然后画出特性线并计算出变形能。

7)绘制碟簧工作图、标明技术要求。

图4.1-21所示为碟簧工作图示例。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。