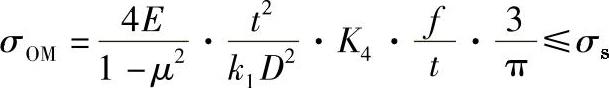

由图4.1-16及表4.1-25可见,在碟簧轴向截面上各特征点Ⅰ、Ⅱ、Ⅲ、Ⅳ为压应力,中性直径处OM点则为拉应力,且σⅠ>σⅡ,σⅠ的应力最大,但OM点更容易使碟簧变形破坏,用OM点的应力更能表征碟簧的强度。因此,计算碟簧的强度时,取碟簧压平(变形量f=h0)时,OM点的应力σOM≤σs(材料的屈服强度),作为碟簧强度的计算标准。3.6.1 静强度和许用应力计算

静载荷一般是指循环次数小于104的载荷。静载荷下碟簧的失效形式是最大应力点产生塑性变形。为确保碟簧的工作稳定,应使碟簧压平时OM点的压应力σOM≤σ ,即

,即

碟簧材料为60Si2MnA和50CrVA时,材料屈服强度σ =1400~1600MPa。3.6.2 疲劳强度和许用应力计算

=1400~1600MPa。3.6.2 疲劳强度和许用应力计算

(1)判断危险应力点 碟簧受循环载荷时,其材料破坏为疲劳断裂。由图4.1-16可见,碟簧的疲劳点应在受压应力的Ⅱ、Ⅲ点所在的圆周,为使碟簧不致疲劳破坏,应使Ⅱ、Ⅲ点圆周处的压应力小于材料的疲劳极限应力。

Ⅱ、Ⅲ点所在圆周哪个是危险应力点,其位置与比值C=D/d及h0/t(或h0′/t′)有关。图4.1-19为判定疲劳破坏危险点的曲线,在两曲线上部,碟簧上Ⅲ点所在圆周是危险疲劳应力的区域,在两条曲线下部,碟簧上的Ⅱ点所在圆周是危险疲劳应力的区域,在两曲线间的区域,Ⅱ点、Ⅲ点哪个是危险疲劳应力难以判断。

有支承面的碟簧,图4.1-19所示曲线图的纵坐标,须用K4h0′/t′代替h0/t。

(https://www.xing528.com)

(https://www.xing528.com)

图4.1-19 碟簧疲劳破坏危险点的判断曲线

(2)校验最大疲劳应力及应力幅 用预压最小变形fmin求得的最小应力,工作变形fmax求得的最大应力,分别校验最大应力和应力幅,即

σmax≤σrmax,σa≤σra

式中,σrmax、σra分别为碟簧的最大疲劳极限和疲劳应力幅。

(3)许用疲劳应力 若要求碟簧受循环载荷作用的疲劳寿命(受循环载荷作用的次数)超过2×106次,则碟簧的设计称为无限寿命设计,此时碟簧的极限应力为疲劳极限。设计的碟簧受循环载荷作用的次数低于2×106的,其极限应力为条件疲劳极限。

图4.1-20所示为碟簧材料为50CrVA的单片碟簧或不超过10片的对合碟簧在循环载荷作用下,不同载荷循环次数、不同厚度时的疲劳极限(给出最大、最小疲劳极限)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。