粉末冶金减摩材料承载能力大(单位面积压力×速度pv值),摩擦因数低,具有自润滑性,耐磨、耐高温,噪声较小。

(1)粉末冶金滑动轴承材料 这是一种铜基或铁基材料,内部有大量相贯通的孔隙,孔隙含油约占20%,能自供油润滑,摩擦因数为0.05~0.1,能添加固体润滑脂。轴承壁厚一般为2~5mm,轴承长度不大于壁厚的20倍。轴承工作面尽可能不要切削加工,以免切屑堵塞含油孔隙,常用于制造冰箱、风扇、录音机、洗衣机的电动机轴承。粉末冶金减摩材料的成分和性能见表2.8-103。

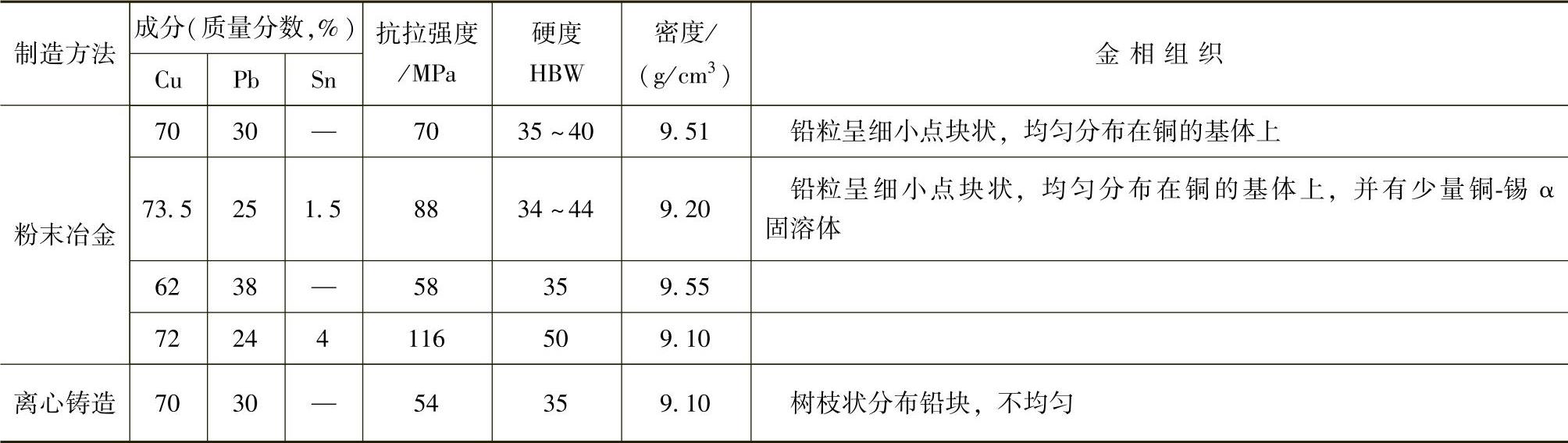

表2.8-103 粉末冶金减摩材料(粉末冶金滑动轴承)的成分和性能

(2)双金属型钢背-铜铅轴瓦材料 材料的组织结构均匀,耐磨性比铸造轴瓦高两倍,材料的利用率高、成本低。为提高减摩性能,可在工作表面再镀第3层合金(锡、铅、铟等),镀层厚度为0.02~0.03mm。这种三层结构承载能力高、抗胶合、耐蚀,对润滑油的附着力强,显著减少磨损。常用于制造油泵侧板、衬套、轴套、曲轴瓦等。粉末冶金铜铅轴瓦的成分及性能见表2.8-104。

表2.8-104 粉末冶金铜铅轴瓦的成分及性能

(https://www.xing528.com)

(https://www.xing528.com)

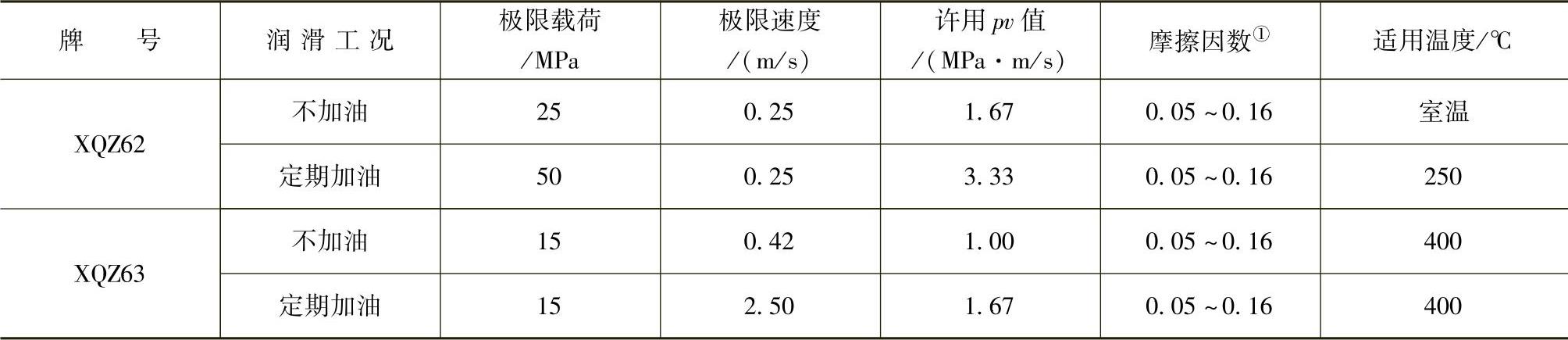

(3)镶嵌固体润滑剂轴承材料(青铜基体轴承) 使用金属(如青铜、黄铜、铸铁、不锈钢等)或非金属(如胶木、酚醛塑料、尼龙等)作为骨架,并在骨架上打孔,将固体润滑剂镶嵌在孔中,孔的面积占整个摩擦面积的25%~30%,镶嵌后再进行精加工,可提高轴承的寿命6~8倍,耐腐蚀、耐高温和尘埃。当工作时,摩擦热使润滑剂膨胀,自动润滑表面。这种材料可用于不易形成油膜的重载、低速、高温、易腐蚀等零件上。青铜基体轴承的使用性能见表2.8-105。

表2.8-105 青铜基体轴承使用性能

①表示在M200磨损试验机上测定,镶嵌物覆盖面积占25%~35%,对偶材料为45钢,硬度40~45HRC,表面粗糙度Ra0.8μm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。