2.6.1 不锈钢

不锈钢是钢中铬含量wCr>10.5%,且具有不锈性和耐酸性的铁基合金钢的统称。一般,将在无污染的大气、水蒸气和淡水等腐蚀性较弱的介质中不锈和耐腐蚀的钢称为不锈钢;此种钢因所含合金元素种类和质量分数少,虽具有不锈性,但不耐酸。将在酸、碱、盐等腐蚀性强烈的环境中具有耐蚀性的钢称为耐酸钢。耐酸钢不仅耐酸,而且不锈。

不锈钢是钢材中最复杂的钢类,品种多、性能各不相同。标准和非标准的不锈钢钢种达二百种以上,但生产量大、应用广泛的仅十几种。主要的不锈钢类型有:马氏体、铁素体、奥氏体、奥氏体+铁素体双相、沉淀硬化五种。前四种按钢的最终组织结构分类,后一种按热处理方式命名。

不锈钢的最终组织结构由钢中镍当量和铬当量的比例控制。各类不锈钢的特点及性能如下:

(1)奥氏体不锈钢 标准的奥氏体不锈钢无磁性、不能通过热处理提高强度,只能通过冷加工强化手段提高强度。奥氏体不锈钢的特点是耐蚀,常温和低温的塑性、韧性好,易成形,具有可焊性,其产量占全部不锈钢的70%,但生产量和使用最多的是下列几个钢号:0Cr18Ni9、00Cr18Ni10、0Cr17Ni12Mo2、00Cr17Ni14Mo2。奥氏体不锈钢可分为铬镍和铬锰不锈钢两种系列,其中的1Cr17Ni7是最易冷变形强化的钢种,它可通过冷加工变形提高强度和硬度,并保留足够的塑性和韧性,因此可用于承载更大载荷、减轻重量。1Cr18Ni9这种奥氏体不锈钢的塑性、韧性、热冷加工性良好,可生产板、管、丝、带、棒材锻件,只能采用冷加工强化而不能采用热处理强化,主要用于对耐蚀性和强度要求不高的结构件和焊接件,也可用于无磁和低温零件。0Cr18Ni9和00Cr19Ni10除了和1Cr18Ni9有相似的特点外,耐蚀性比1Cr18Ni9好,因而用量最大、使用范围最广,适于制造深冲成形件及输送腐蚀介质的管道、容器。

(2)铁素体不锈钢 铁素体不锈钢是一种含铬量wCr10.5%~30%、含碳量wC≤0.20%的铁铬合金,有磁性,不能经过热处理或冷加工进行强化,热导率最高(与碳钢相近)、热胀系数小,耐蚀性随钢中铬含量增高而提高,高温强度及低温韧性差。按钢中铬含量的不同,分为低铬、中铬和高铬不锈钢三种。

(3)马氏体不锈钢 马氏体不锈钢可进行热处理(淬火、回火),具有高硬度、良好的力学性能和不锈性能,可分为马氏体铬不锈钢和马氏体铬镍不锈钢,在淬火状态时具有铁磁性和弱耐蚀性。

(4)双相不锈钢 具有奥氏体和铁素体的α-γ双相不锈钢可分为Cr-Ni和Cr-Mn-N两个系列,兼有奥氏体和铁素体不锈钢的特性,目前得到广泛应用的是Cr-Ni系双相不锈钢。与奥氏体不锈钢相比,双相不锈钢的强度高,屈服强度是奥氏体钢的2倍;与铁素体钢相比,双相不锈钢的韧性高,耐腐蚀和焊接性能显著提高。

(5)沉淀硬化不锈钢 是一种含沉淀硬化元素(铜、铝、钛、铌)的铁铬镍合金,可通过热处理进行强化,强度高,有足够的韧性和适中的耐蚀性,主要用于宇航和高技术产业。沉淀硬化不锈钢可分为马氏体、半奥氏体、奥氏体沉淀硬化不锈钢三种。

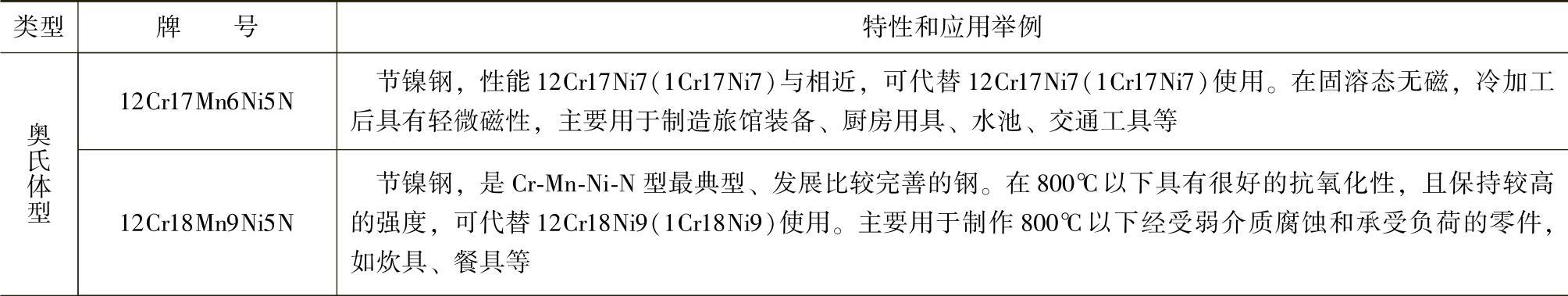

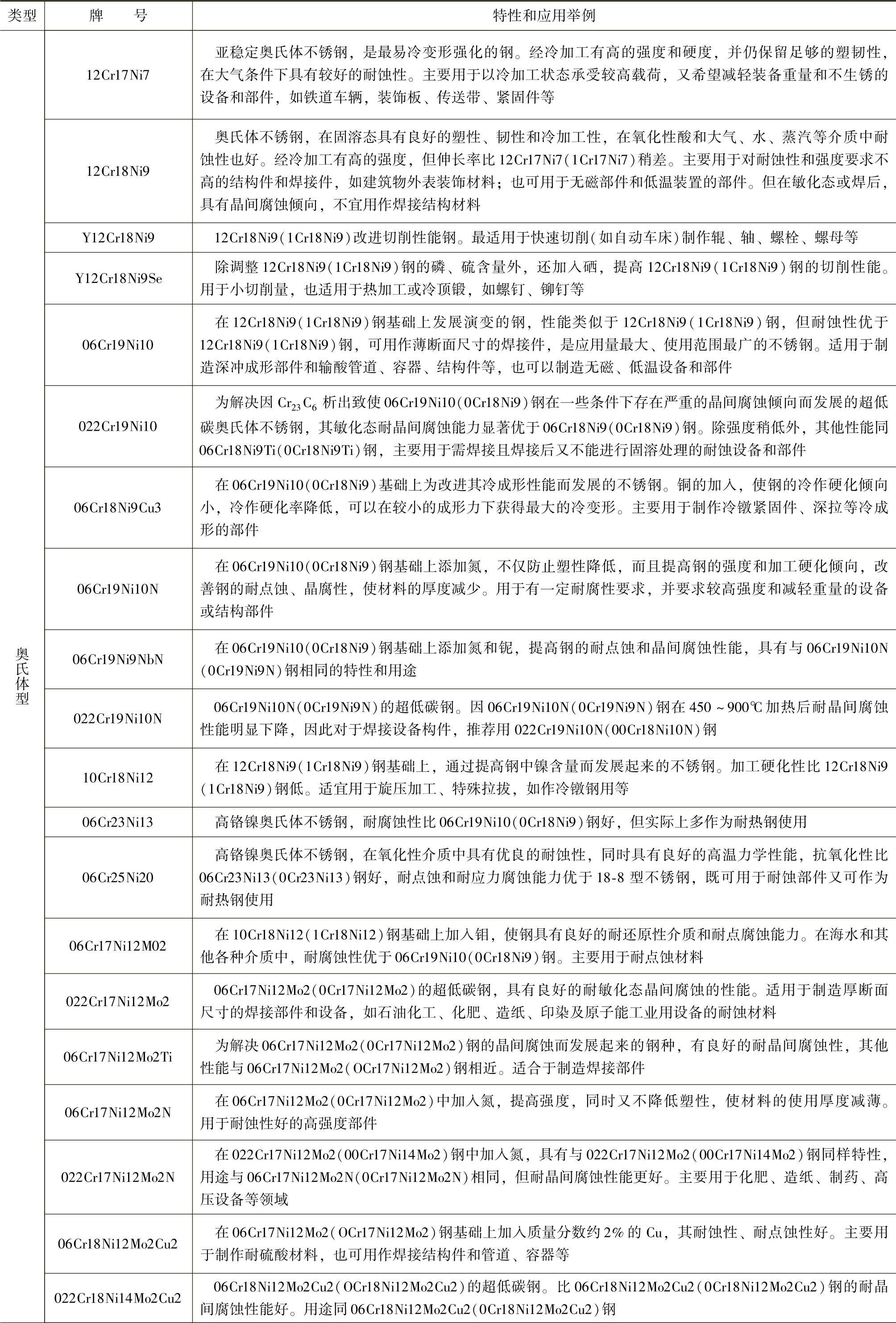

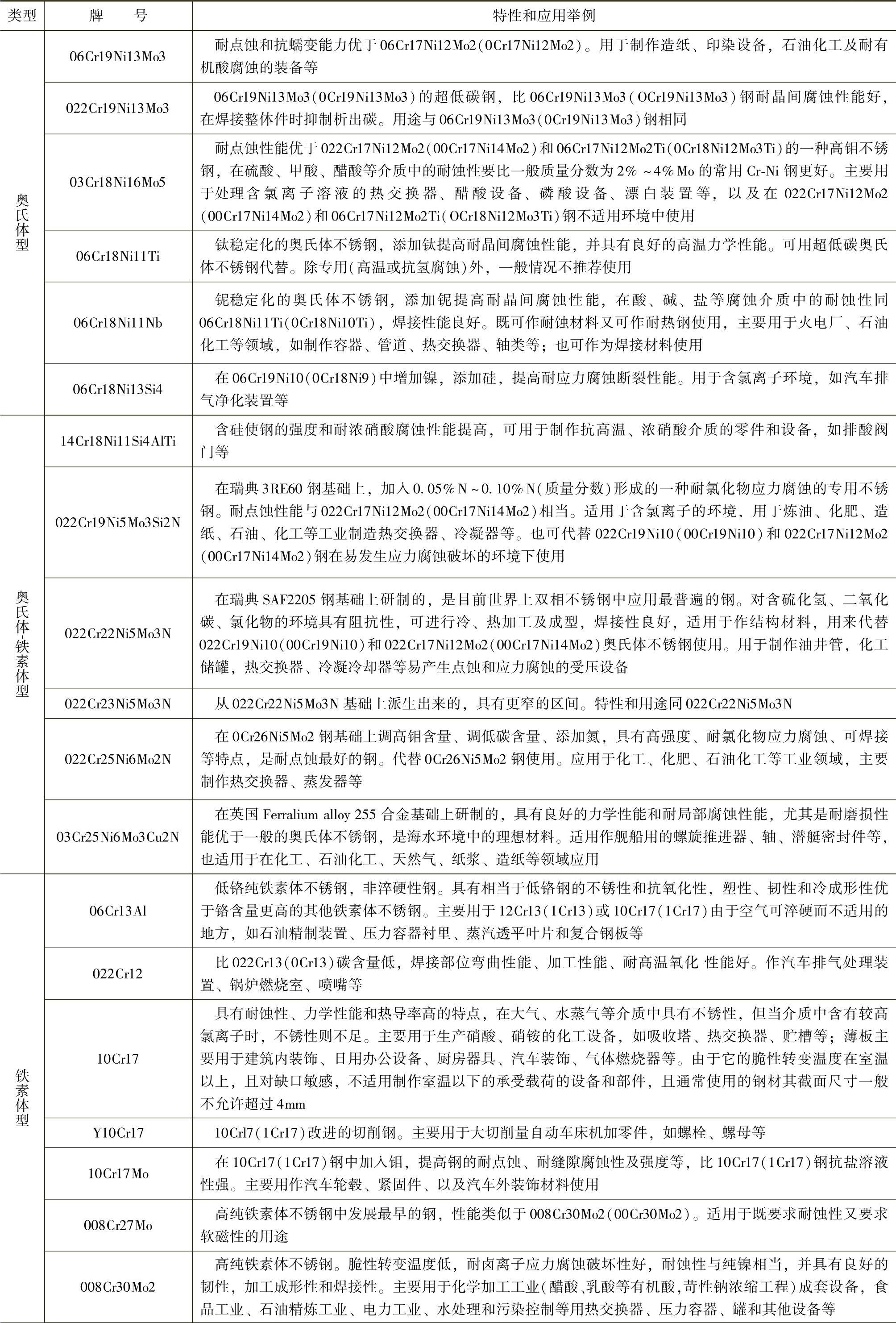

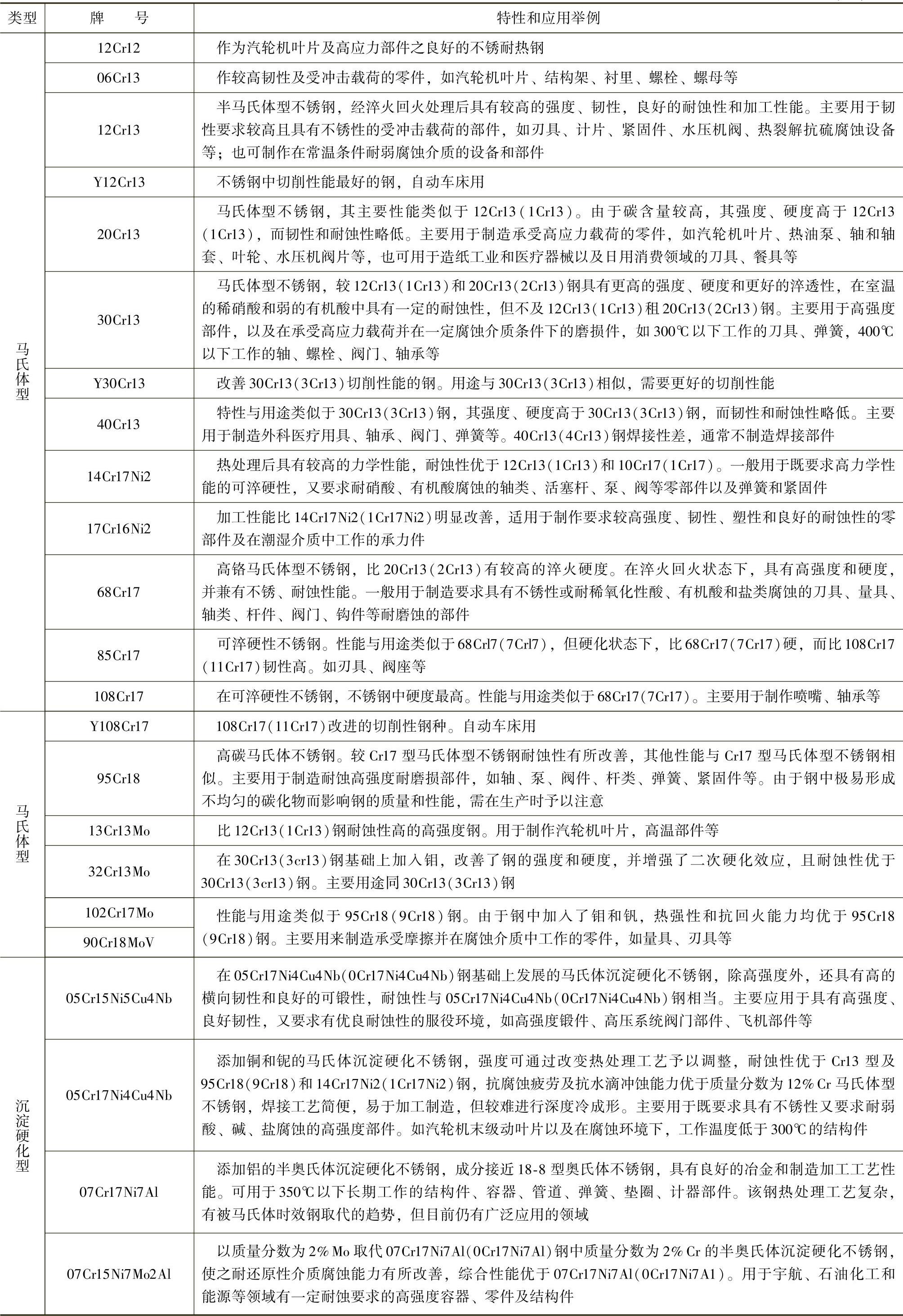

不锈钢的类型、特性、应用和耐蚀性能见表2.8-46和表2.8-47。

表2.8-46 不锈钢的特性和应用举例(摘自GB/T 1220—2007)

(续)

(续)

(续)

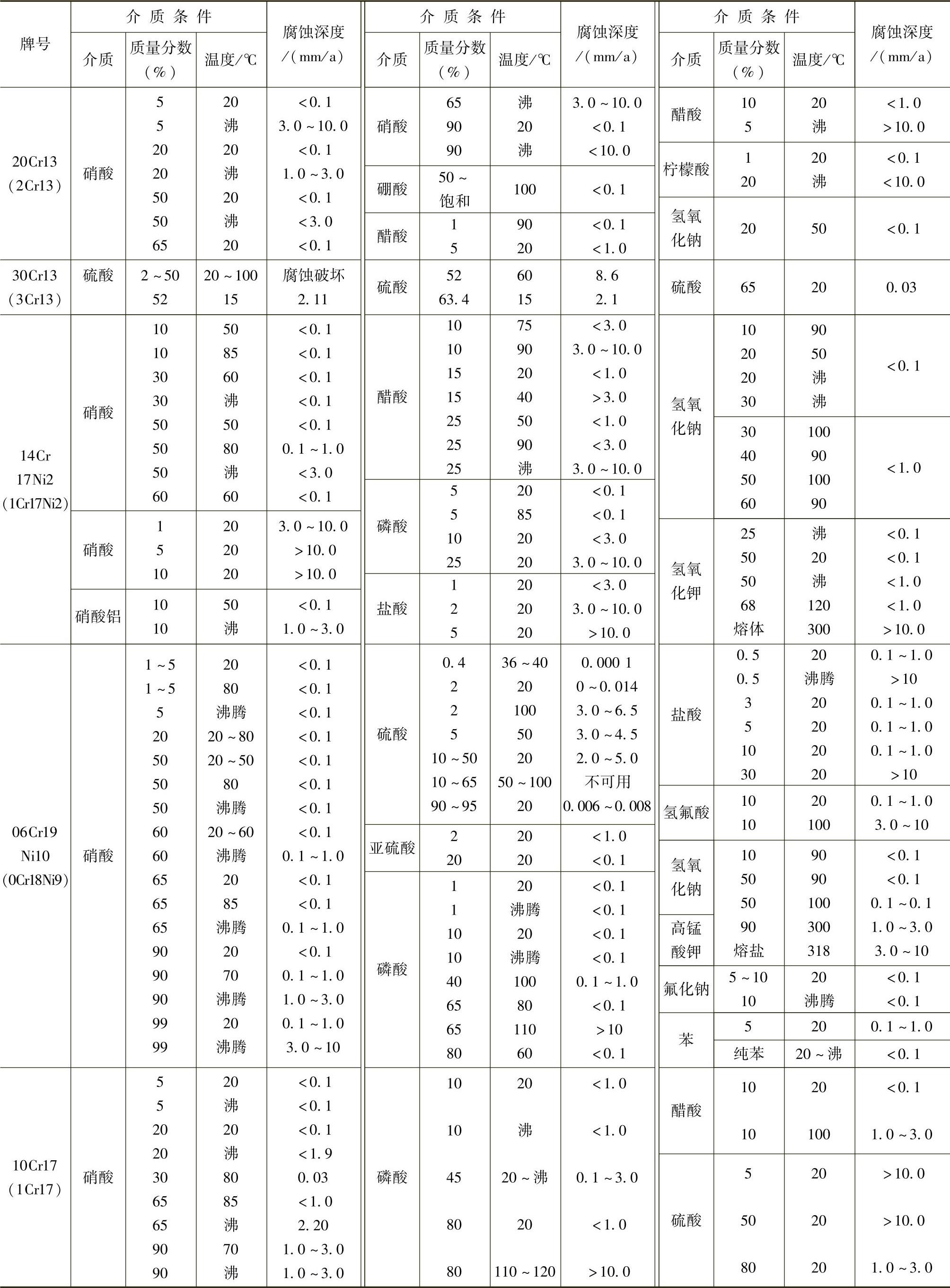

表2.8-47 不锈钢的耐蚀性能

2.6.2 常用电热合金及选用

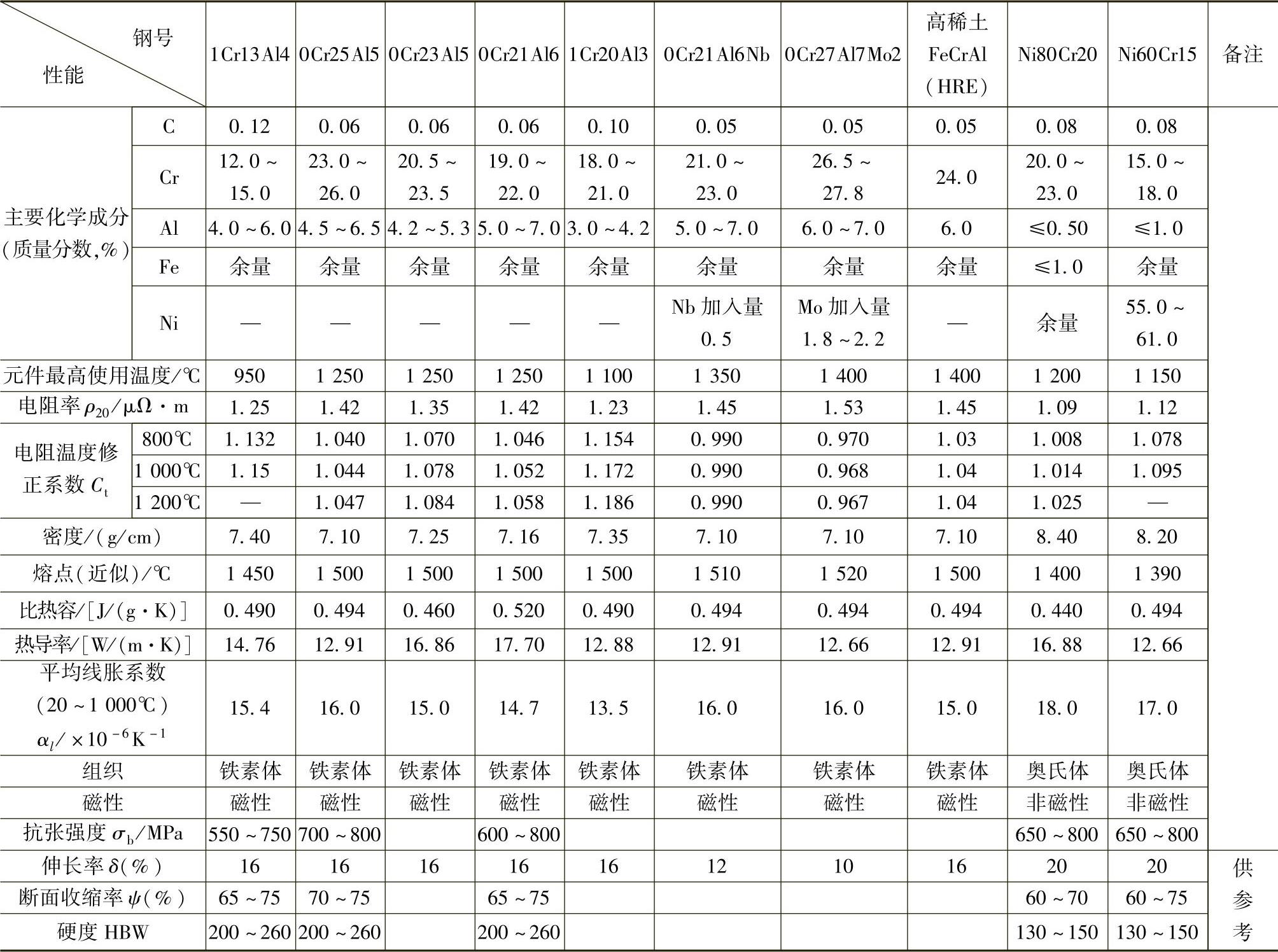

(1)常用电热合金的牌号、化学成分及性能 工业上常用的电热合金主要是Fe-Cr-Al和Ni-Cr两类,其牌号、化学成分、性能见表2.8-48。

表2.8-48 常用Fe-Cr-Al和Ni-Cr两类电热合金的牌号、化学成分和性能

注:摘自GB/T1234—1995。

(2)电热合金的选用要点

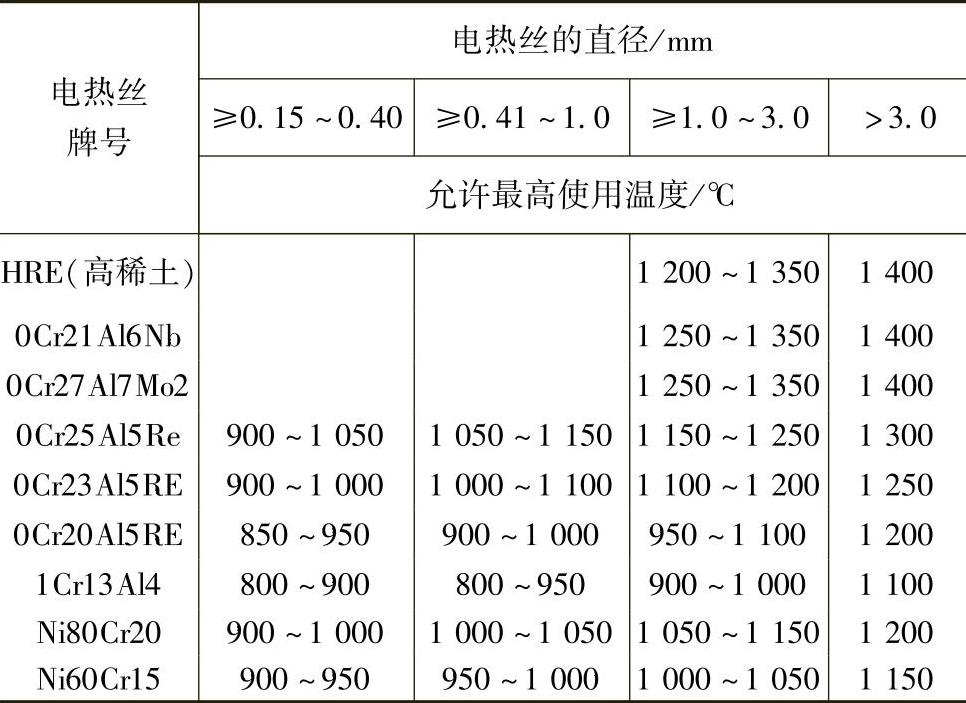

1)电热元件允许的最高使用温度。所谓使用温度,是指电热元件最高发热温度,不是指加热炉中的炉温(炉温比电热元件温度低100多度)。对电热合金丝而言,即使采用同一钢牌号的电热丝,因规格、尺寸不同,允许的最高使用温度也不同,电热合金丝的规格与允许的最高使用温度的关系见表2.8-49。另一方面,加热炉或加热环境氛围不同,相同规格、牌号的电热丝允许的最高使用温度也不同,空气中的水分、炉内气体性质、真空度、炉内温度均影响电热合金丝的允许最高使用温度。

2)考虑电热合金丝电阻温度系数对加热炉温的影响。当电热丝的电阻温度系数为正时,温度升高后电热丝电阻变大,电功率减小,加热炉温下降。因此,当选用的电热丝电阻温度系数为正值时,电热丝应选粗些,留出余地,避免加热温度达不到要求。当电热丝的电阻温度系数为负值时,炉温升高则电热丝电阻减小,电功率上升,炉温有所上升,控温仪表易控制,不必考虑电热丝的富余量。

3)电热丝的表面负荷的选择。表面负荷的选择一般可见电热丝的使用说明。若按电热丝的表面负荷下限选择,则升温速度慢、电热丝粗些,但安全系数大些,电热丝的寿命长些;若按上限选电热丝的表面负荷则与上述相反。一般工业加热炉的电热丝表面负荷按1W/cm2左右选取。Fe-Cr-Al的表面负荷比Ni-Cr电热丝可选大些。

4)Fe-Cr-Al、Ni-Cr两种电热丝的选择。Fe-Cr-Al电热丝的使用温度比Ni-Cr电热丝高、省材、省成本。但Fe-Cr-Al的高温强度比Ni-Cr电热丝低,长时间使用后脆性大,断丝后不易修复。

表2.8-49 电热合金丝规格与最高允许使用温度的关系

注:1.通常在最高使用温度下工作的电热合金丝元件,其直径不小于3.0mm,同样,扁带厚度不小于2mm。

2.凡牌号带RE者,其稀土残留量的质量分数≥0.030%(希望值)。

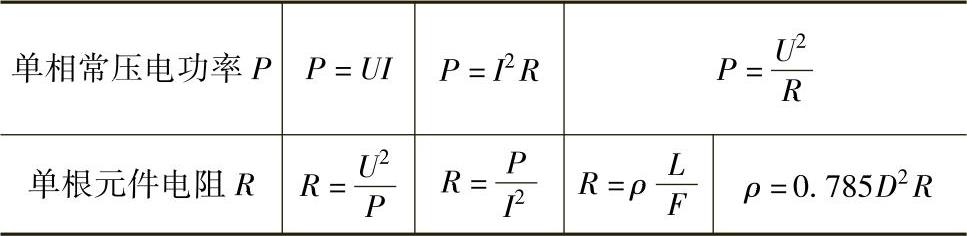

(3)选用方法 电热元件的选用主要是计算加热炉所需电功率。电功率的计算与接线方式有关,见表2.8-50~表2.8-52。

表2.8-50 单相常压电功率和单根元件电阻计算式

注:U—线电压(V);I—电流;R—元件电阻;P—电功率。

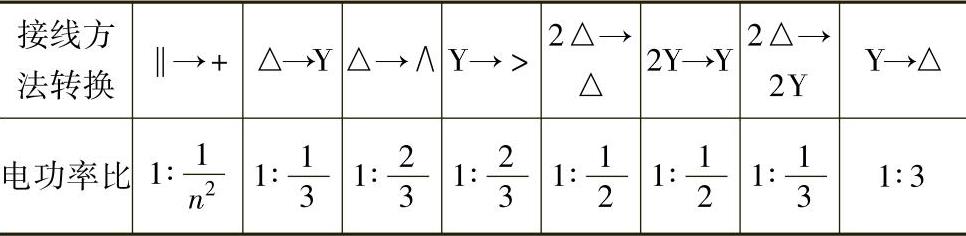

表2.8-51 改变接线方法后电功率的变化比

注:1.‖—并联;+—串联;△—三角形连接;Y—星形连接。

2.∧—角形断一相;>—星形断一相;n—串联元件数。

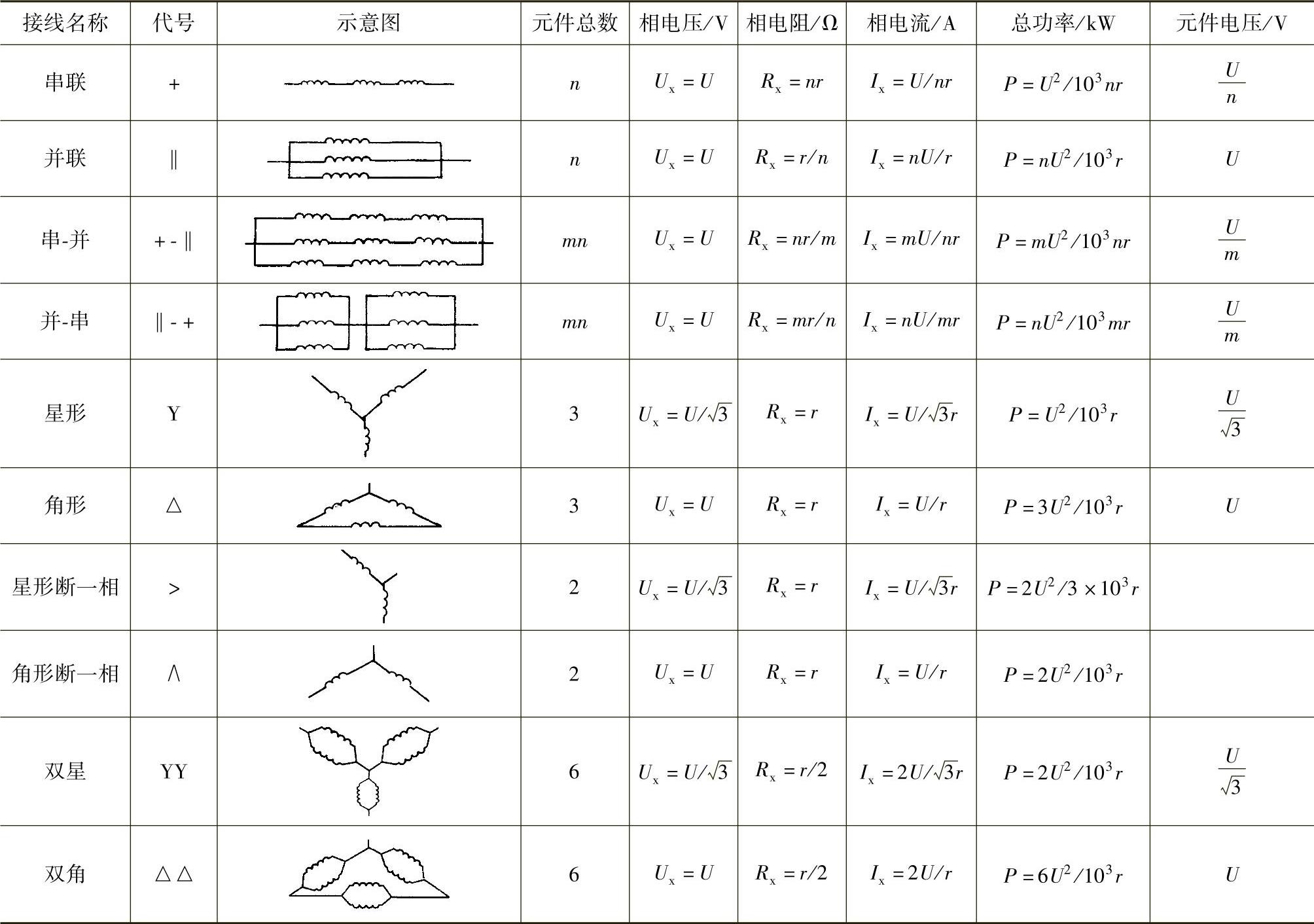

表2.8-52 几种接线方法的电功率计算

注:U—线电压(V);r—元件电阻;n—每组电热元件件数;m—电热元件组数。

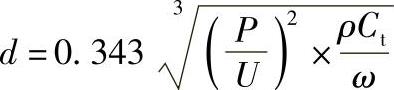

电热丝线径(截面直径)的确定:

1)按线径计算公式计算。使用下面公式可确定最合适的线径d:

式中 d——直径(mm);

P——元件功率(W);

U——电压(V);

ρ——电阻率(×10-6Ω·m);

Ct——电阻温度修正系数;

ω——表面负荷(W/cm2)。

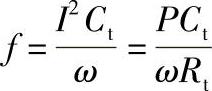

2)快速计算线径方法。利用合金丝或带材冷态单位电阻的表面积(单位为cm2/Ω),可迅速计算出所需的线径和带的尺寸。而电热合金的各种规格线材或带材的冷态单位电阻的表面积值,都可从相应的表格资料(例如《高电阻电热合金手册》)或说明书中查到。具体计算公式如下:

式中 Rt——元件在使用温度t时总电阻(Ω),从相应的表中可以查出相应于f(cm2/Ω)值的线径。

此公式适用于炉膛温度≥900℃的箱式、井式、马弗、罩式、车底式电阻炉等。

f=0.65I2

式中 I——工作电流(A)。

该公式适用于采用0Cr25Al5Re电热元件,工作温度不超过1200℃的上述电阻炉。

f=0.172I2

式中 I——工作电流(A)。

此公式适用于民用盘式电炉上。

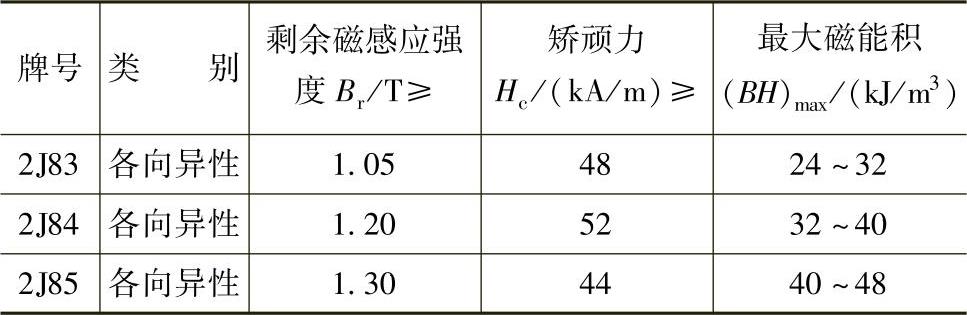

2.6.3 金属永磁材料

金属永磁材料也称永磁合金或磁铁,是应用最广的金属功能材料之一。永磁材料就是将其磁化至饱和后,即使不再从外部获得能量也能产生磁场的材料。(https://www.xing528.com)

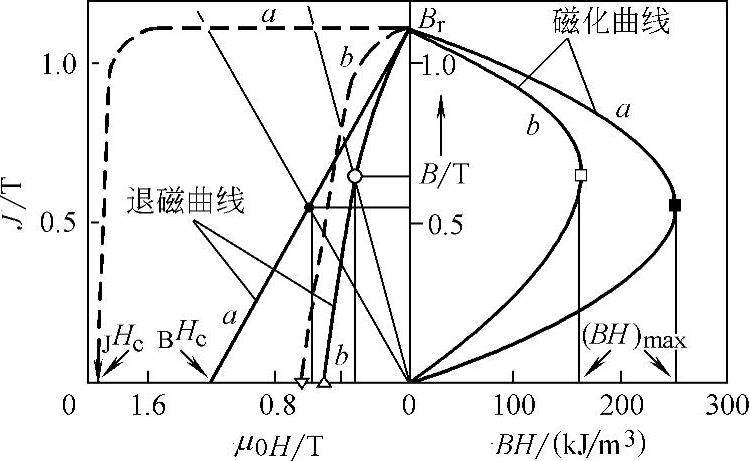

(1)永磁材料的基本物理参量 永磁材料的特点是在外磁场(磁场强度为H)的反复作用(充磁)后,即使不存在外磁场(H=0),在材料中也剩余一个磁感应强度为Br的磁场,称为材料的磁滞。如图2.8-1所示,在外磁场(H)作用下,材料磁化至极大(图右边为二种材料的磁化曲线)→退至零(H=0)→磁化至反向极大→退至零→再至正向极大的周期磁化过程时,材料的磁感应强度曲线与外磁场H(水平坐标)形成一个封闭的曲线回路,称为饱和磁滞回路,Br称为剩余磁感应强度,Hc称为矫顽力(反向磁场强度),在退磁曲线上任一点的B(磁感应强度)和H(磁场强度)的乘积,称为磁能积(BH)。当某点的磁能积为最大值时,称为最大磁能积,用(BH)max表示。最大磁能积是永磁合金材料好坏的一个重要指标。

图2.8-1 两种不同磁性的永磁材料退磁曲线和最大磁能积曲线

永磁材料的磁化(磁感应)强度随温度升高而下降,当磁化强度降至零时的温度称为居里温度(也称居里点)。永磁材料的居里温度高,则该材料的温度特性好,说明该材料可在较高温度的环境中工作。一般永磁材料的居里点在200℃以上。

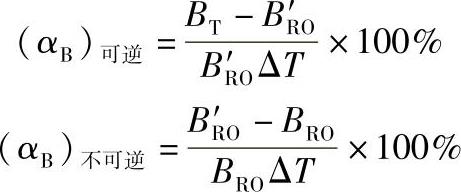

为衡量永磁材料的温度特性,使用磁感温度系数和矫顽力温度系数。磁感温度系数分为可逆温度系数和不可逆温度系数,用下式表示:

式中 BRO——室温下的磁感应强度;

B′RO——升温后下降至室温时的磁感应强度;

BT——某一温度T时的磁感应强度;

ΔT——升温后的温度与室温的差值。

矫顽力的温度系数用下式表示:

式中 (He)RO——室温时的矫顽力;

(He)T——升温至温度T时的矫顽力;

ΔT——温升后的温度与室温的差值。

永磁合金的磁感温度系数和矫顽力温度系数越小,说明磁性受温度的影响越小,即磁性越稳定,是显示磁性材料稳定性的重要指标。

1)永磁体的负载线与工作点:对于给定形状的永磁材料,可测得其退磁曲线。通过原点作一条直线,使它的斜率等于该磁体的退磁因子。此直线即为该磁体的负载线。负载线与退磁曲线的交点为磁体的工作点。工作点一般选在磁体的最大磁能积处,可最大限度发挥材料的特性。磁路设计的目的就是选择合适的磁体尺寸及回路,使永磁体工作在最大磁能积处,(图2.8-1)。图中实线为B-H曲线。虚线为J-H曲线。B-H曲线上的实心点(·)和空心点(。)分别代表两种材料的最佳工作点,对应于最大磁能积处。工作点与原点之间的斜线为负载线。BHc为磁感矫顽力(清除剩磁所需的反向磁场强度),JHc为内禀矫顽力。

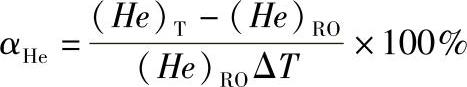

2)回复线与回复导磁率:处于退磁曲线某点(例如F点)的磁体在一正外场△H作用下,其磁化将沿曲线a变化,如图2.8-2所示。当外磁场减小到零时,其磁化将沿另一曲线b回复至初始点F。上述的小回线(F→a→F′→b→F)称之为回复线。对永磁材料说此回线包围的面积很小,可将其近似地视为直线,它的斜率称为回复导磁率μrec。

图2.8-2 永磁材料的回复线和回复导磁率

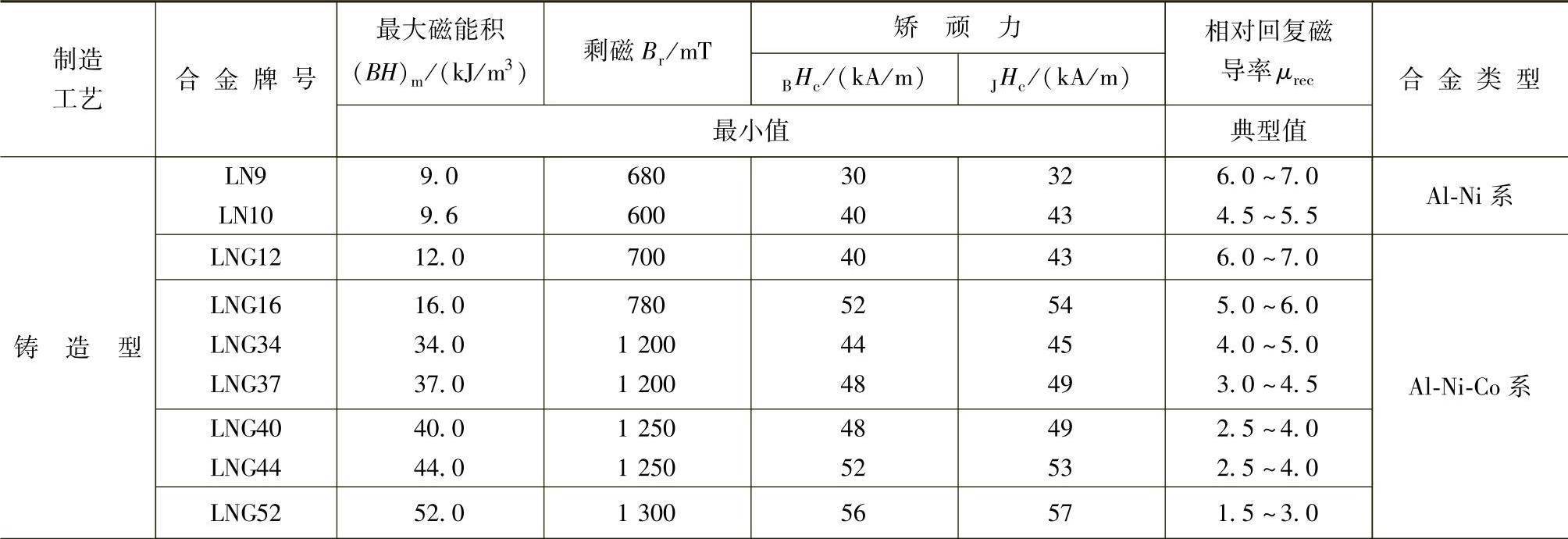

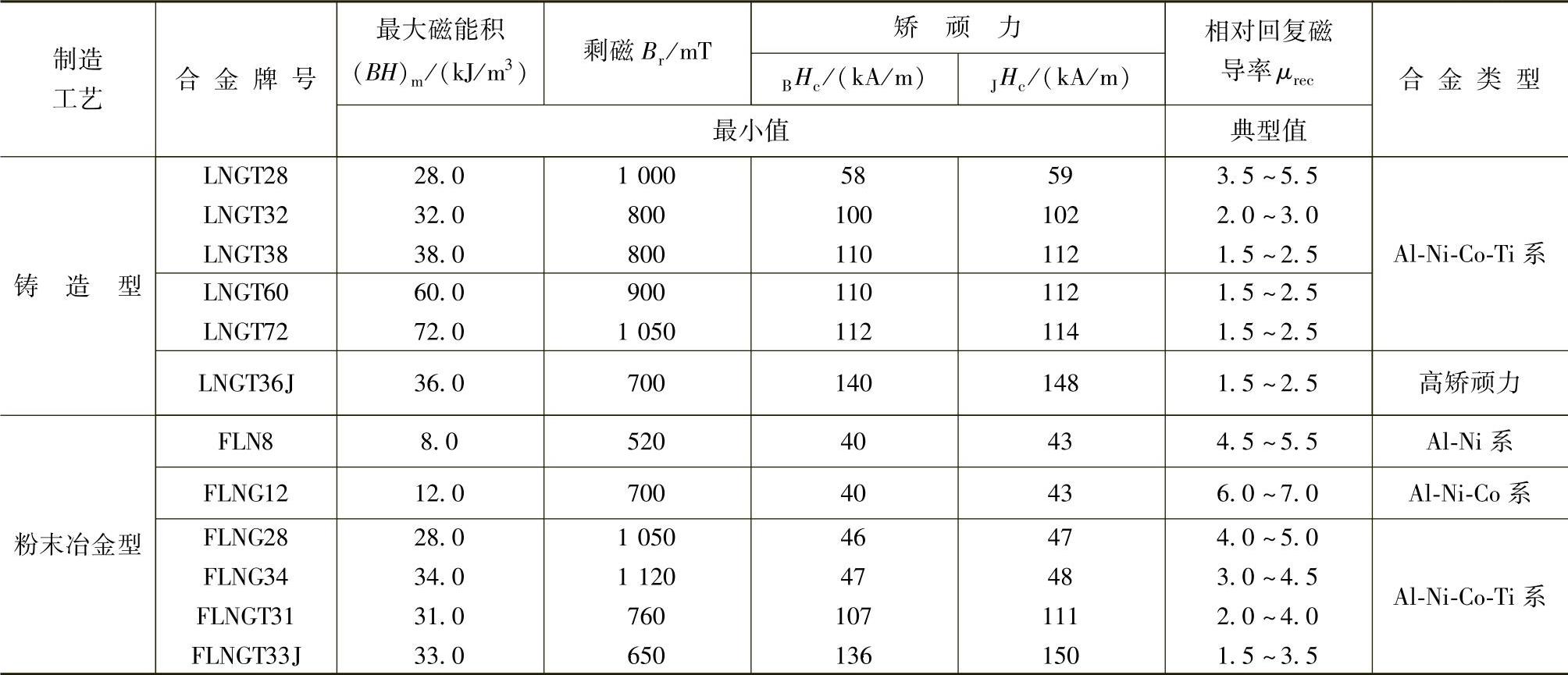

(2)铝镍钴永磁材料 铝镍钴永磁材料有铸造铝镍钴和粉末冶金铝镍钴两种。铝镍钴永磁合金的磁性能见表2.8-53。

表2.8-53 铝镍钴永磁合金的磁性能

(续)

注:摘自JB/T 8146—1995。

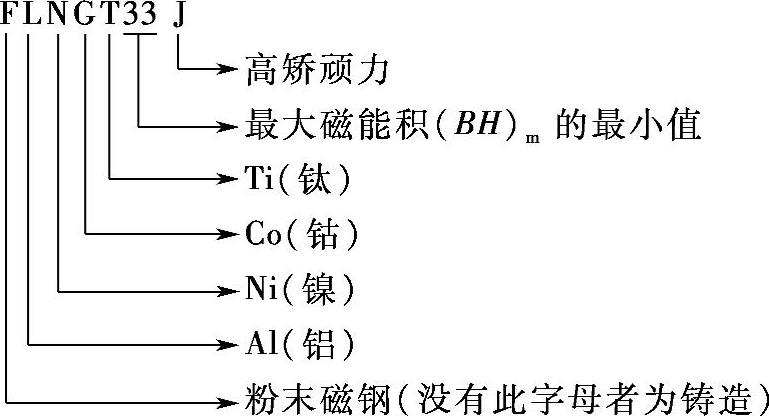

铝镍钴系永磁合金的牌号表示法:

(3)可加工(变形)永磁合金 可加工永磁合金是指可用传统冶金工艺及机械加工工艺进行加工(机械加工可用锻、轧、拉、拔等方法)的永磁材料。可加工永磁材料包括:铁铬钴(Fe-Cr-Co)永磁材料、Mn-Al-C永磁材料、半硬磁材料(包括马氏体钢,Fe-Co-V、Fe-Mn、Fe-Ni、Fe-Ni-Al、Fe-Co-Mo系等)。

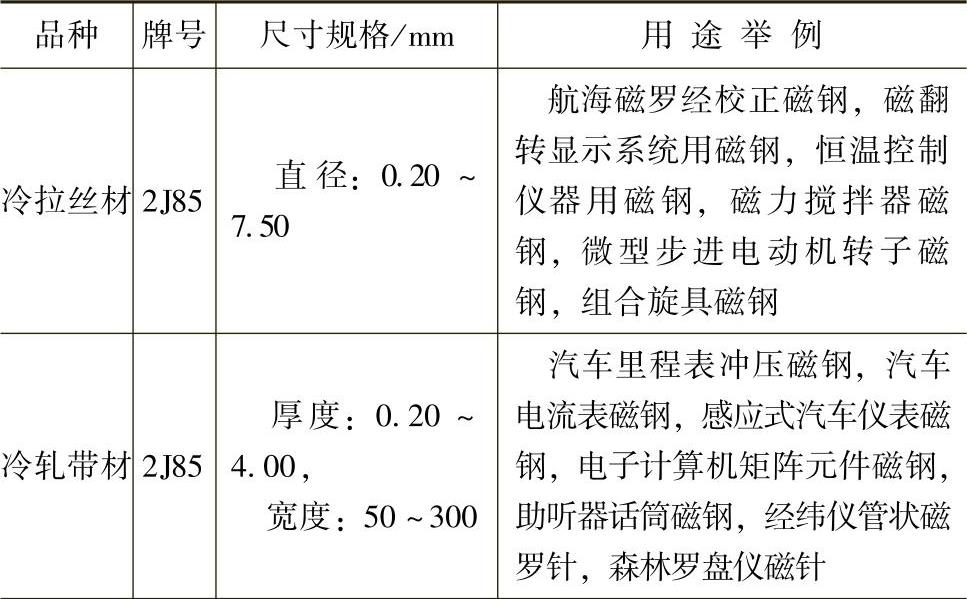

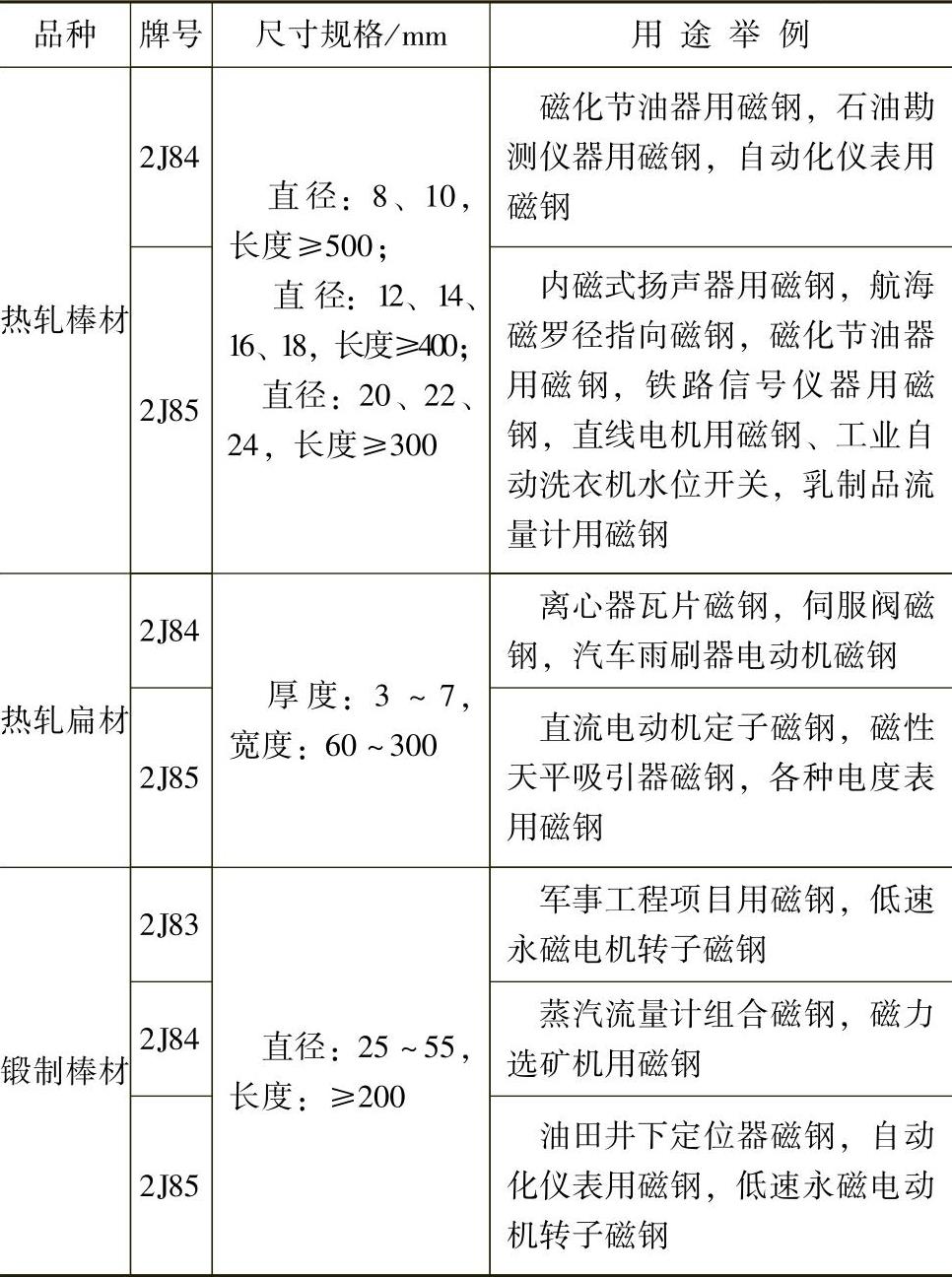

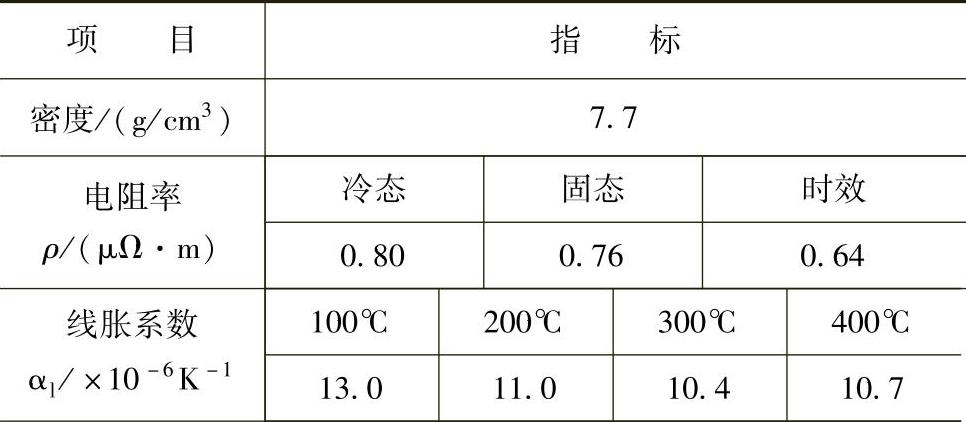

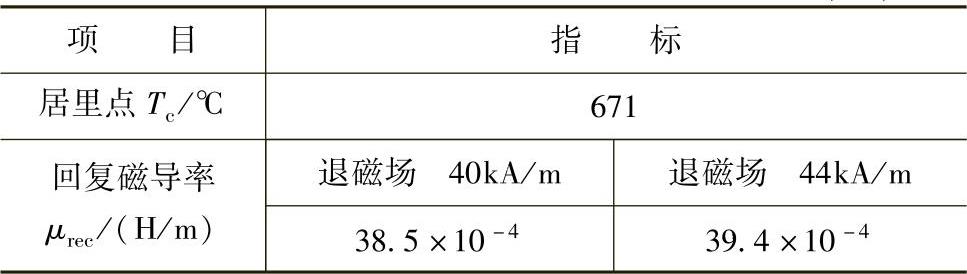

铁铬钴永磁合金材料是可加工永磁合金之一,可进行冷热塑性加工,制成棒、片、丝、管等形状。变形铁铬钴永磁合金的品种、牌号、尺寸规格与用途见表2.8-54,物理性能见表2.8-55,磁性能见表2.8-56。变形铁铬钴永磁合金是适于制造永久磁铁的合金。其产品广泛用于电声、电器、自动化仪表、微型电动机、石英电子钟表、油田井下勘测仪器、航天航空航海仪器仪表、汽车仪表、磁化节能装置、磁生物医学及重要的军事工程等方面。

表2.8-54 变形铁铬钴永磁合金的品种、牌号、尺寸规格与用途

(续)

注:摘自YB/T 5261—1993。

表2.8-55 变形铁铬钴永磁合金的物理性能

(续)

注:摘自YB/T 5261—1993。

表2.8-56 变形铁铬钴永磁合金的磁性能

注:摘自YB/T 5261—1993。

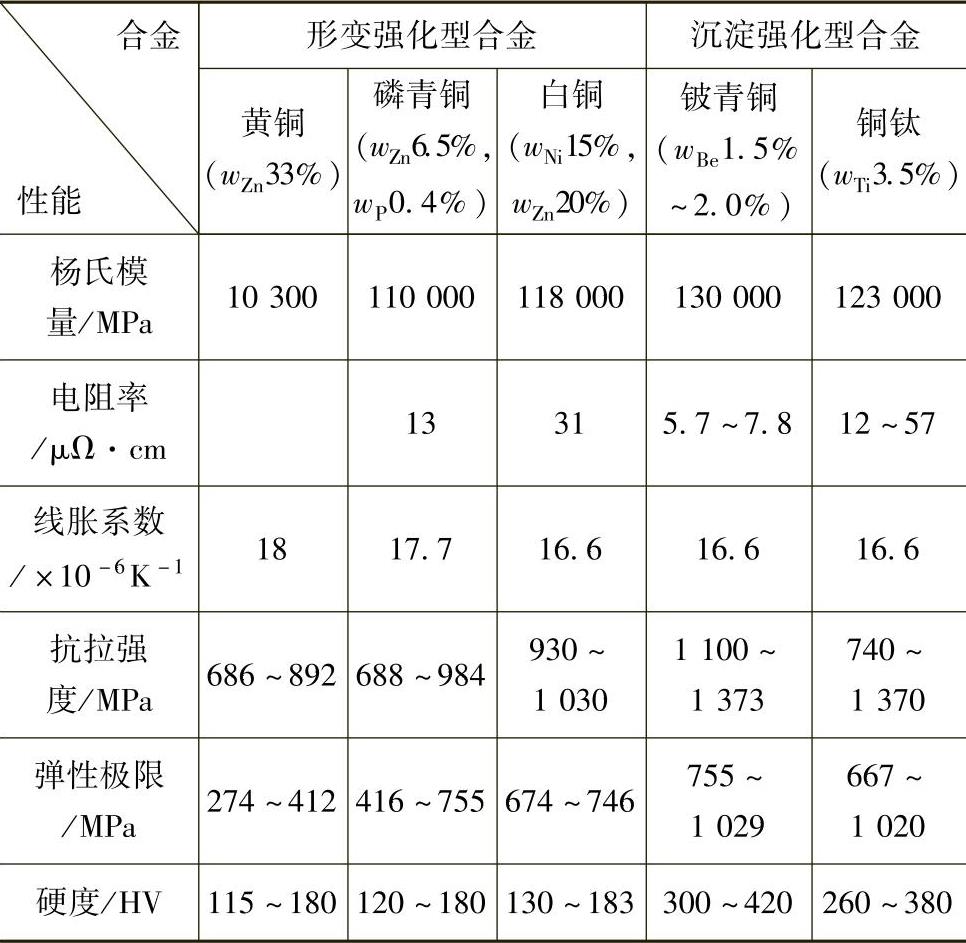

2.6.4 高弹性合金

弹性合金就是受载时变形,卸载后恢复到原来的形状和尺寸的具有弹性变形性能的合金。弹性合金中,除了弹性性能,有的还要求具有耐蚀、导电、磁性和热弹性等。弹性合金可分为高弹性和恒弹性合金两类。恒弹性合金的弹性模量或固有共振频率在一定的温度范围内不随温度而变化。

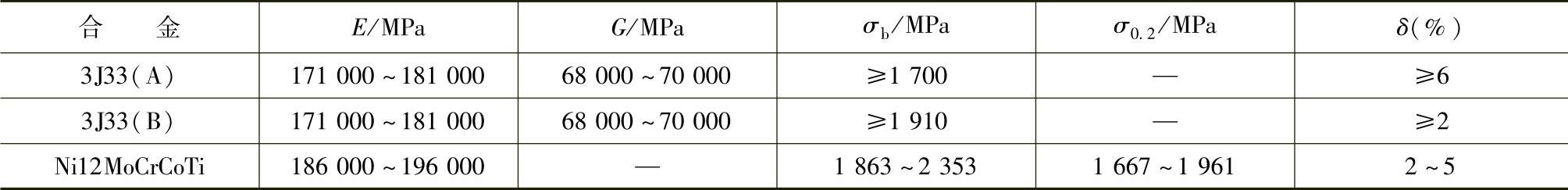

高弹性合金的特点是弹性模量高(E≥186000MPa)、抗拉强度高(σb≥1373MPa)、弹性极限高(σe≥1177MPa)、硬度高,非弹性效应小(较小的弹性后效、弹性滞后等),有的疲劳强度也很高,有的要求耐腐蚀、耐高低温、耐高压、无磁、高导电等。

高弹性合金可分为沉淀强化型和形变强化型两类。按化学成分又可分为铜基、铁基、铁镍基、镍基、钴基、铌基等高弹性合金。

(1)铜基高弹性合金 铜基高弹性合金分两类:形变强化型,冷加工成形后低温退火使用的,如黄铜、磷青铜、白铜(德银)等;沉淀强化型,经固溶处理、冷加工成形后时效处理使用的,如铍青铜(铜铍合金)和铜钛合金等。表2.8-57为部分铜基高弹性合金的主要性能。

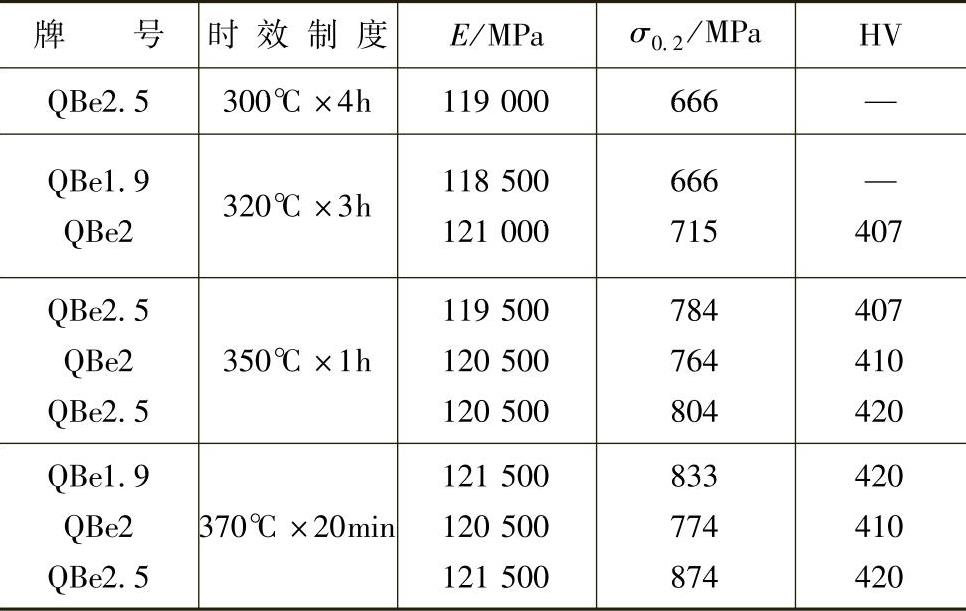

铍青铜具有高的弹性、强度和硬度,导电、导热、无磁、耐腐蚀,加工性好,可作为仪器、仪表、电子、电器元件。铍青铜可分为高强度和高导电铍青铜两类。表2.8-58为国产铍青铜合金的主要性能。

表2.8-57 部分铜基高弹性合金的主要性能

表2.8-58 国产铍青铜合金的主要性能

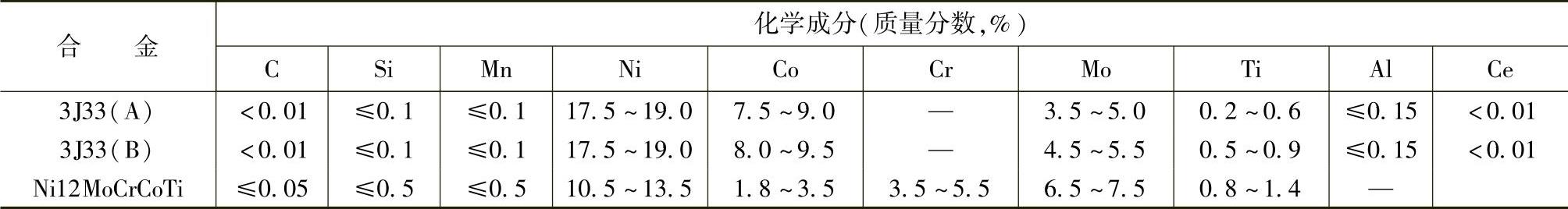

(2)铁基高弹性合金 铁基高弹性合金一般称为马氏体时效钢,并分为马氏体时效钢和马氏体时效不锈钢。经时效处理之后,具有高强度、高韧性和塑性。马氏体时效钢有较高的抗拉强度、屈服强度和弹性极限,但耐蚀性低,马氏体时效不锈钢的抗拉强度、屈服强度和弹性极限比时效钢差些,但耐蚀性好。铁基高弹性合金具有优异的弹性和热稳定性。表2.8-59及表2.8-60为部分国产马氏体时效钢的化学成分及性能。

表2.8-59 部分国产马氏体时效钢的化学成分①

①余量元素为铁。

表2.8-60 国产马氏体时效钢的主要性能

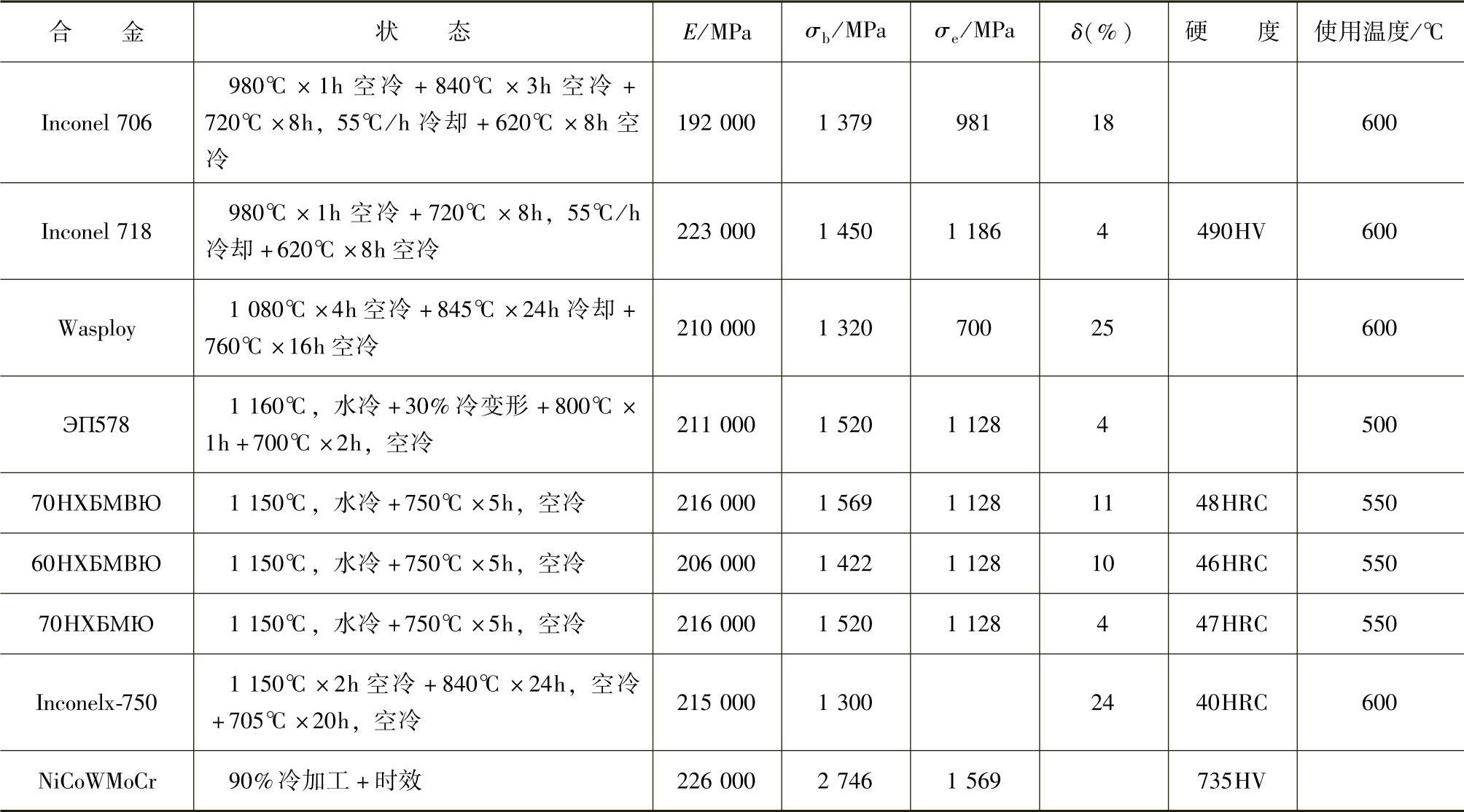

(3)镍基高温高弹性合金 这类合金用于制造高弹性元件和耐蚀弹性元件,如彩色显像管焦栅、支撑弹簧片、自动仪表调压阀弹簧、发电机刷簧片及含酸介质中的弹性元件。常用的镍基高温弹性合金有Ni-Cr系、Ni-Cr-Co系、Ni-Cr-Nb系合金。表2.8-61为部分镍基高弹性合金的主要性能。

表2.8-61 部分镍基高弹性合金的主要性能

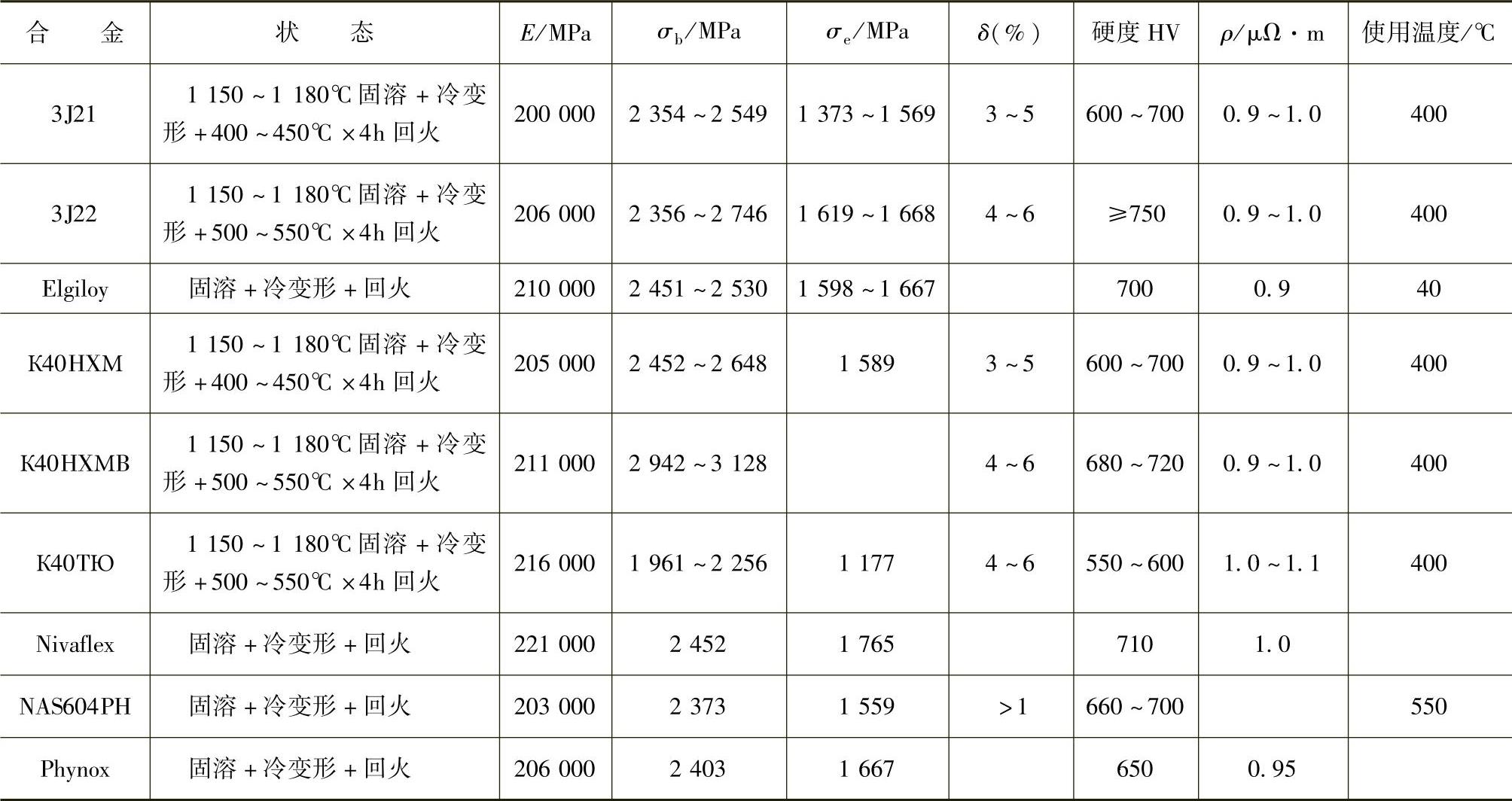

(4)钴基高弹性合金 钴基高弹性合金具有很高的弹性性能(高弹性模量、高弹性极限和极低的弹性效应)和强度,以及高疲劳强度、高硬度、高耐磨性、无磁和高耐蚀性,工作温度可达400~500℃,广泛用于制造轴承、轴夹、钟表发条等弹性元件。该材料必须经过强烈的冷变形后再进行回火处理,才能达到最佳性能。表2.8-62为常用钴基高弹性合金的主要性能。

表2.8-62 常用钴基高弹性合金的主要性能

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。