1)丝杠的选材与热处理。丝杠的主要的损坏形式为:一般丝杠(≤7级精度)为弯曲和磨损;≥6级精度的丝杠为磨损及精度丧失或螺距尺寸变化。丝杠材料应具有足够的力学性能,优良的加工性能,不易产生磨裂,能得到低的表面粗糙度值和加工残余内应力,热处理后具有较高的硬度、最少的淬火变形和残留奥氏体。丝杠常用不需要整体热处理至高硬度的材料,如45、40Mn、40Cr、T10、T10A、T12A、T12等。淬硬丝杠材料有:GCr15、9Mn2V、CrWMn、GCr15SiMn、38CrMoAlA等。

一般丝杠的热处理方法为:正火(45钢)或退火(40Cr),除应力处理和低温时效、调质,轴颈、方头用高频淬火与回火。精密部分淬硬丝杠的热处理方法为:除应力处理低温时效、球化退火、调质球化,如遇原始组织不良等,还需先经900℃(T10、T10A)~950℃(T12A、T12)正火处理后,再球化退火,或直接调质球化。精密淬硬丝杠的热处理方法为:退火或高温正火后退火,除应力处理,淬火或低温时效。

2)丝杠设计时需考虑热加工的工艺性,丝杠结构应尽可能简单,避免各种沟槽、突变的台阶、锐角等,尤其是渗氮处理的丝杠更应避免一切棱角。无丝杠一段应留有空刀槽、凸起台阶或吊装螺钉孔,便于冷热加工中吊挂用。丝杠上不应有较大的凸阶,避免用局部镦粗的锻造工序。

3)滚珠丝杠副的材料与热处理:耐磨性要求高的7~8级丝杠,可用GCr15或GCr15SiMn整体或中频淬火;耐磨性要求高的6~7级丝杠,可用20CrMoA渗碳淬火或40CrMoA高频淬火;耐磨性高的5~6级精度的丝杠,可用38CrMoAlA或38CrWVAlA渗氮处理。螺母的材料可选用GCr15、CrWMn、9CrSi等进行中频淬火,也可用18CrMnTi、12CrNiA等进行渗碳淬火。

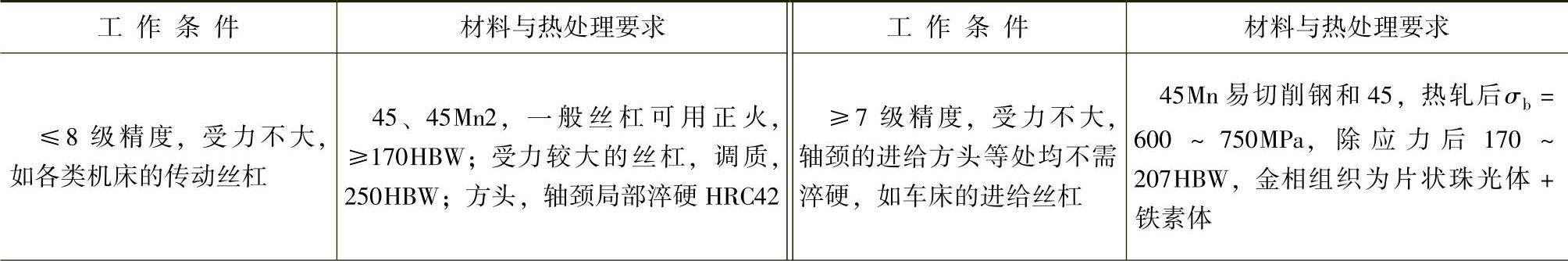

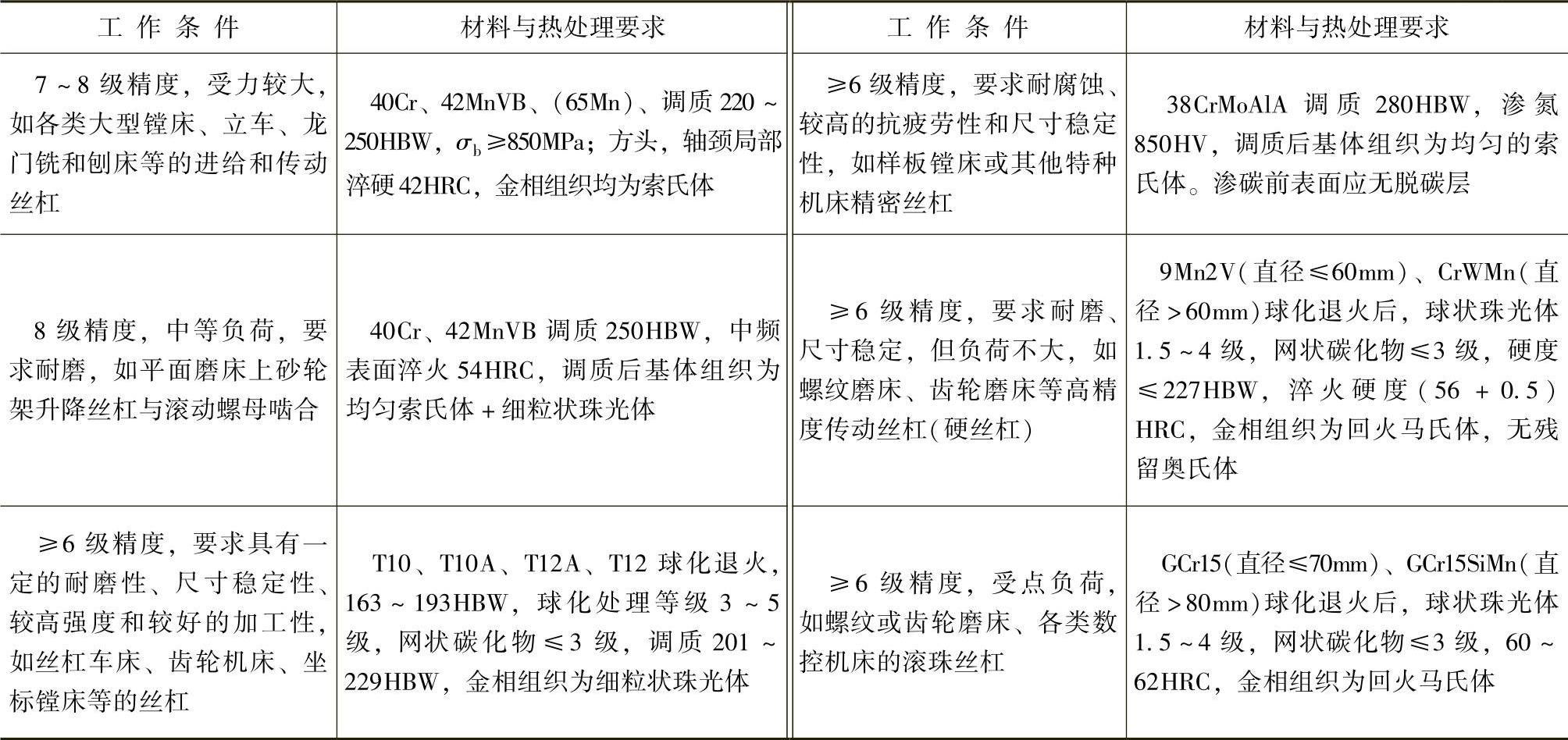

滚珠丝杠副的硬度推荐用(60±2)HRC,螺母取上限。当丝杠的长度L≥1.5m或精度为5、6级时,硬度可低一些,但硬度需≥56HRC。采用表面热处理的淬透层,磨削后应为:中频处理,淬透层深度>2mm;高频渗碳处理,淬透层深度>1mm,渗氮处理,淬透层深度>0.4mm。7级精度以上的丝杠应作消除残余应力的稳定处理。不同工作条件下丝杠零件的选材及热处理见表2.7-20。(https://www.xing528.com)

表2.7-20 丝杠零件的选材及热处理

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。