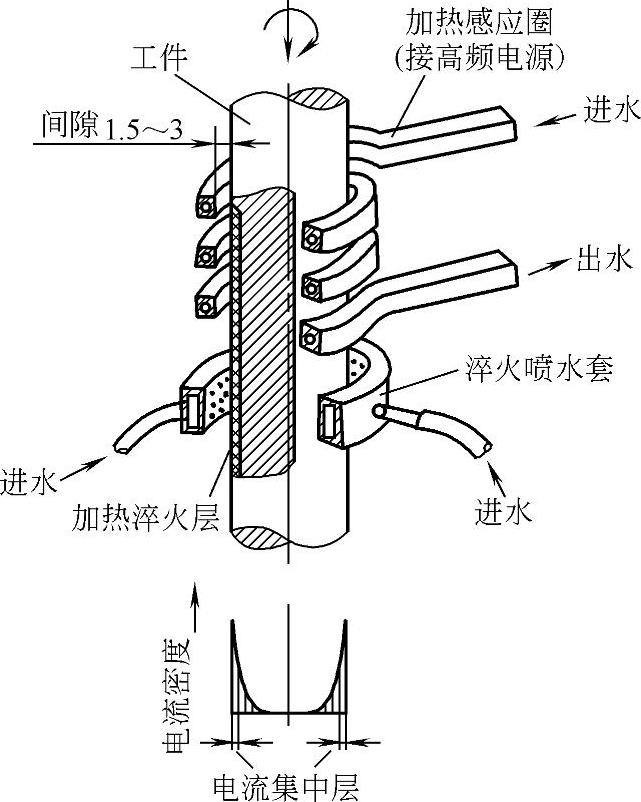

图2.7-12 感应加热表面淬火原理示意图

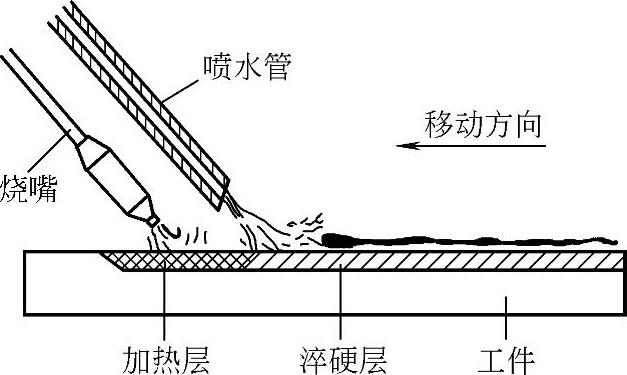

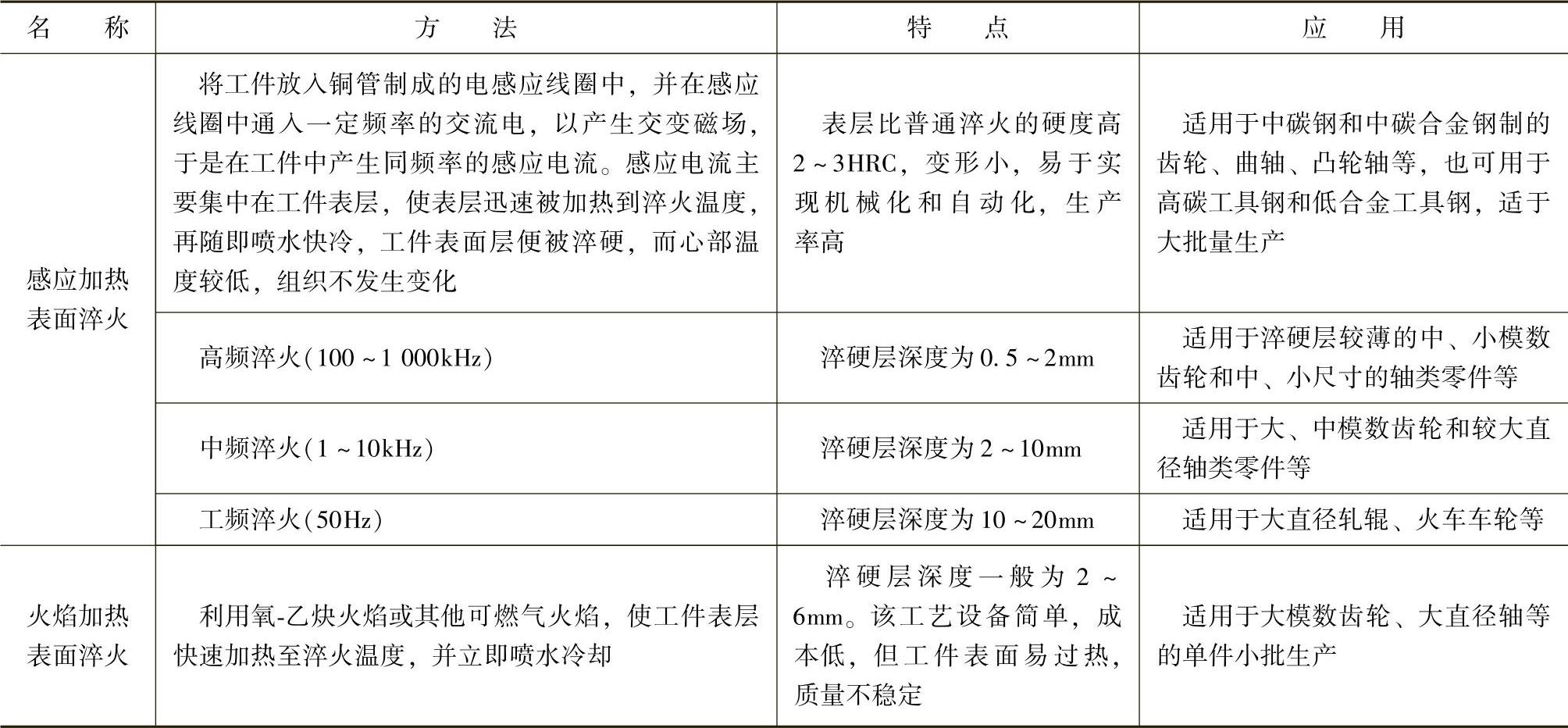

(1)钢的表面淬火 钢的表面淬火是通过快速加热,使钢表面快速加热至淬火温度,并立即快冷使钢表面获得马氏体,从而达到表面强化的一种热处理工艺。其目的是使工件表面获得高硬度和耐磨性,而心部能保持较好的塑性和韧性。表面淬火主要用于要求表面有高的疲劳强度、硬度和耐磨性,而心部又具有足够的强度、塑性和韧性的零件,如齿轮、曲轴、凸轮轴等。目前生产中应用最多的是感应加热表面淬火和火焰加热表面淬火。感应加热表面淬火原理如图2.7-12所示。火焰加热表面淬火原理如图2.7-13所示。常用表面淬火方法、特点及应用见表2.7-9。

图2.7-13 火焰加热表面淬火原理示意图

表2.7-9 常用表面淬火方法、特点及应用

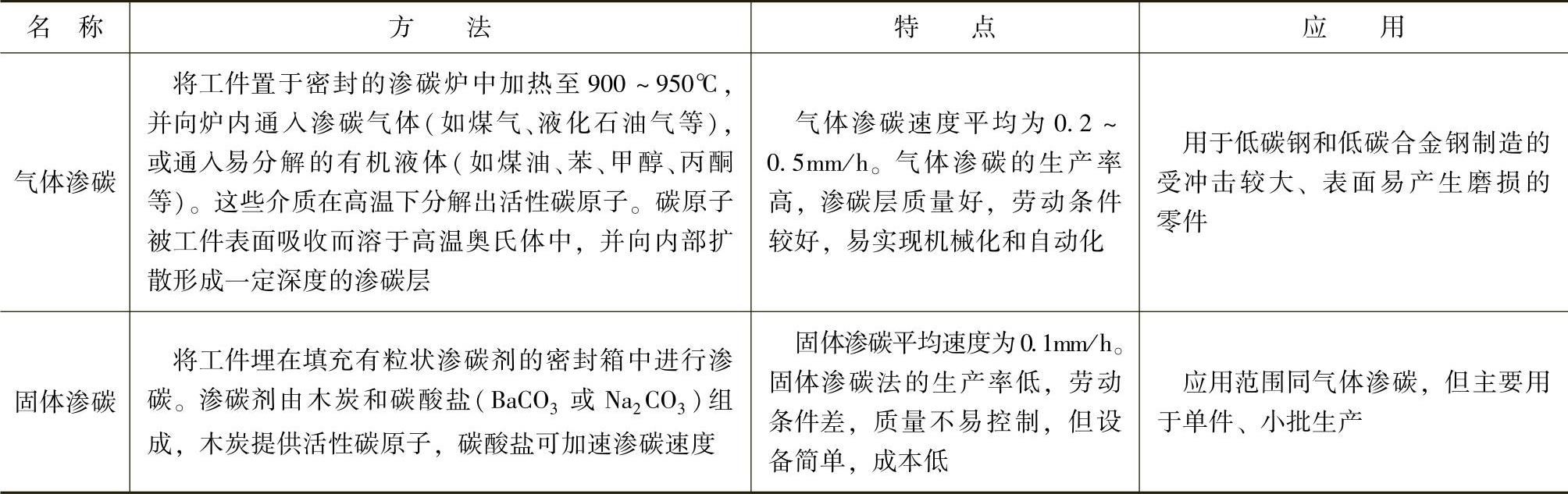

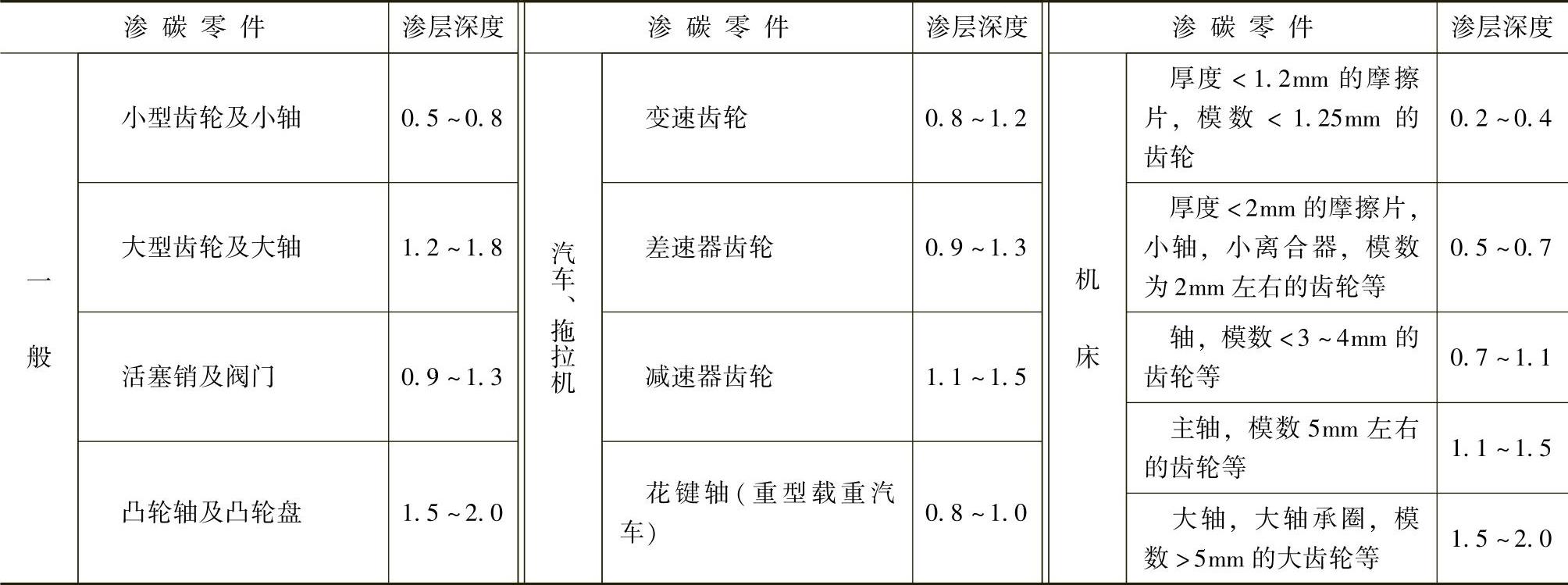

(2)钢的渗碳 渗碳是将工件在渗碳介质中加热到高温(900~950℃)并保温,使碳原子渗入工件表层,以提高表层的含碳量的化学热处理工艺。表面渗碳层中所含碳的质量分数可达0.8%~1.0%,渗碳层深度一般为0.5~2.5mm。渗碳的目的是使增碳的表面层经淬火和低温回火后,获得高硬度、耐磨性和高疲劳强度。渗碳主要用于由低碳钢和低碳合金钢制造、用来承受较大冲击载荷,以及在严重磨损条件下工作的零件,如汽车齿轮、活塞销、套筒等。常用的渗碳工艺有气体渗碳、固体渗碳和液体渗碳。常用渗碳工艺方法、特点及应用见表2.7-10。几种典型零件的渗碳层深度见表2.7-11。

表2.7-10 常用渗碳工艺方法、特点及应用

(https://www.xing528.com)

(https://www.xing528.com)

表2.7-11 几种典型零件的渗碳层深度 (单位:mm)

工件渗碳后必须进行淬火和低温回火。其表层组织是回火马氏体、少量细粒状渗碳体和残留奥氏体,硬度58~64HRC,耐磨性好,心部硬度30~40HRC,有较高的强韧性和一定的塑性。工件不需要渗碳的部位,应事先进行防渗保护,如镀铜、刷防渗涂料等。

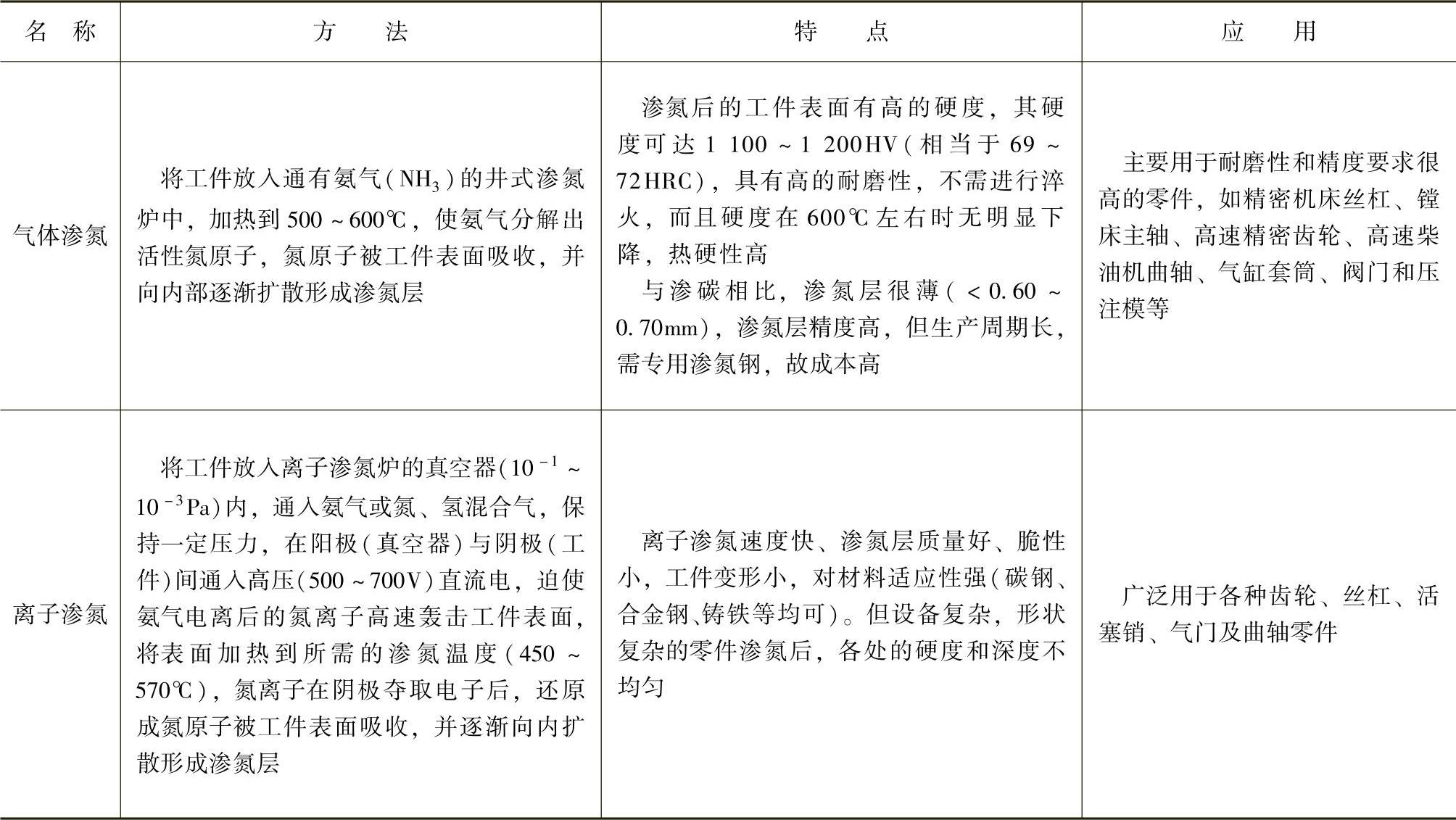

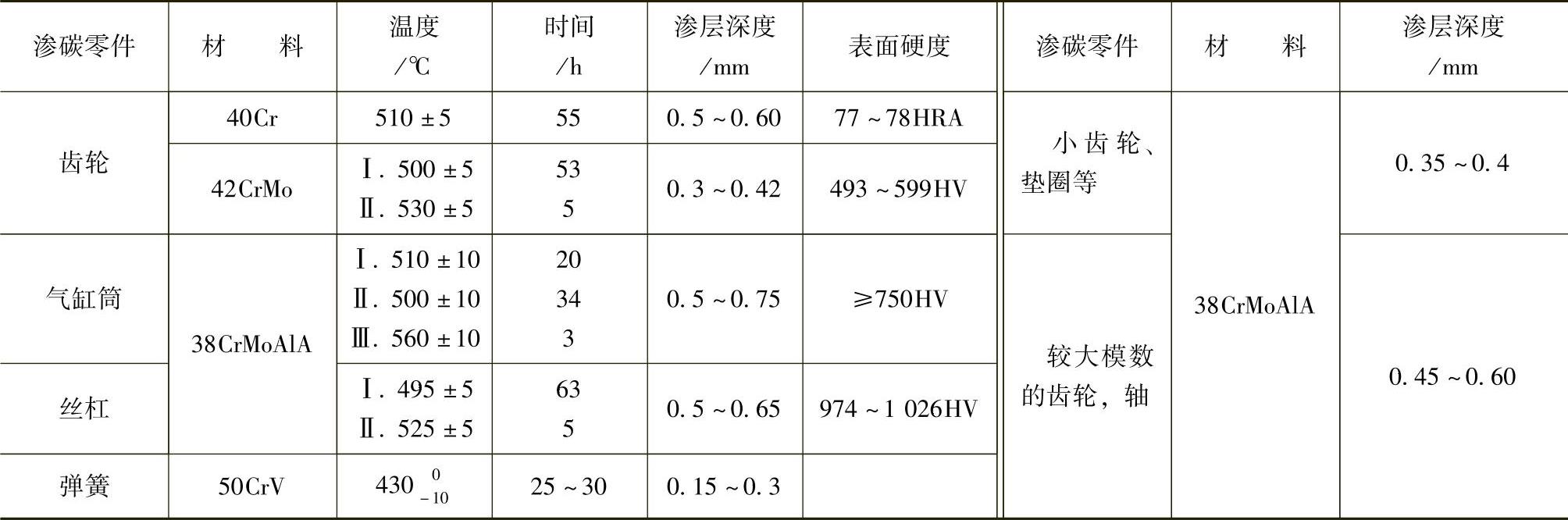

(3)钢的渗氮 渗氮(氮化)是指在一定温度下,使工件在介质中将氮原子渗入工件表层的化学热处理工艺。其目的是提高工件表面硬度、耐磨性、疲劳强度、耐蚀性和热硬性等。目前专门用于渗氮的钢为38CrMoAl,其他如40Cr、35CrMo、42CrMo、50CrV、12Cr2Ni4A等钢也可用于渗氮。常用的渗氮方法有气体渗氮和离子渗氮,其工艺方法、特点及应用见表2.7-12。几种典型零件的渗氮层深度见表2.7-13。

表2.7-12 常用渗氮工艺方法、特点及应用

表2.7-13 几种典型零件的渗氮层深度

(4)钢的碳氮共渗 碳氮共渗是将工件放入井式气体渗碳炉中,同时通入煤油和氨气,在一定温度下使碳、氮原子同时渗入工件表层的化学热处理工艺。碳氮共渗分为液体和气体碳氮共渗。液体碳氮共渗曾称氰化,因毒性大,污染环境,劳动条件差,应用受到限制。目前应用的主要是气体碳氮共渗。中温的气体碳氮共渗温度为840~860℃,是以渗碳为主的碳氮共渗,处理后要淬火和低温回火,共渗层组织为细片状回火马氏体、适量粒状碳氮化合物及少量残留奥氏体,共渗层的深度一般为0.3~0.8mm。气体碳氮共渗用钢大多数是低、中碳钢或合金钢。与渗碳相比,气体碳氮共渗具有温度低、时间短(4~5h)、变形小、淬透性好、硬度高(约高2~3HRC)、耐磨性好、抗蚀性好、生产率高等优点。主要用来处理机床和汽车上的齿轮、蜗轮、蜗杆和轴等零件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。