切削加工是将零件毛坯装夹在机床上,使刀具与工件相对运动,切除部分毛坯材料之后形成需要的工件形状。根据加工方法的不同,切削加工分为:车削、钻扩铰削、镗削、铣削、刨插削、磨削、精加工,以及齿轮、螺纹加工等。

1.1.1 车削

(1)车削的特点及加工范围 车削在各种通用的车床及专用车床上进行。每种车床的加工特点和加工范围虽有差别,但其加工运动的动作原理基本相同。工件做回转运动,刀具做直线或曲线运动,刀具在运动中其切削刃将工件多余的材料切除,形成所需的工件表面。装夹在车床主轴上工件的运动为主运动,刀具的直线或曲线运动为进给运动。图2.5-1~图2.5-7所示为各种车床的外形结构。

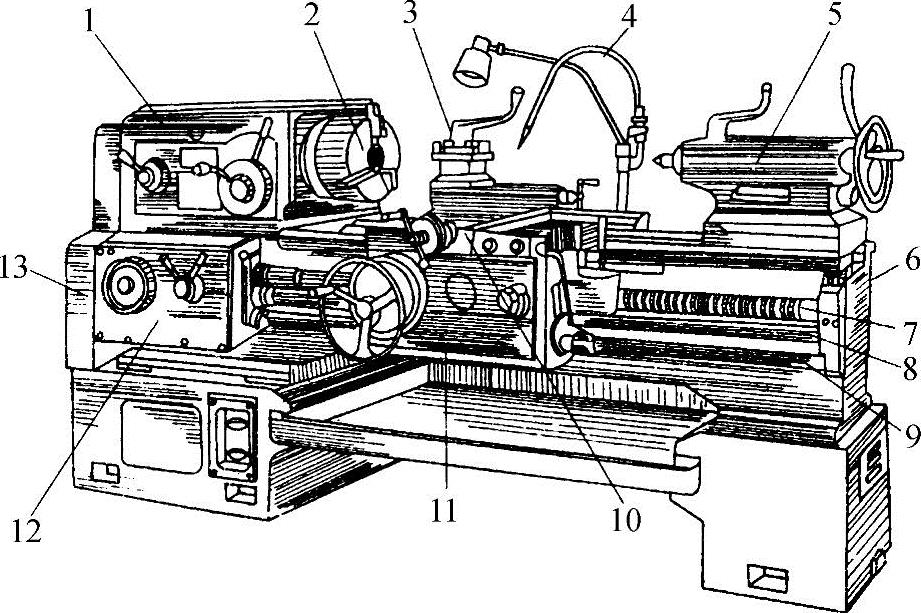

图2.5-1 CA6140型卧式车床

1—主轴箱 2—卡盘 3—刀架 4—切削液管 5—尾座 6—床身 7—长丝杠 8—光杠 9—操纵杆 10—床鞍 11—溜板箱 12—进给箱 13—交换齿轮箱

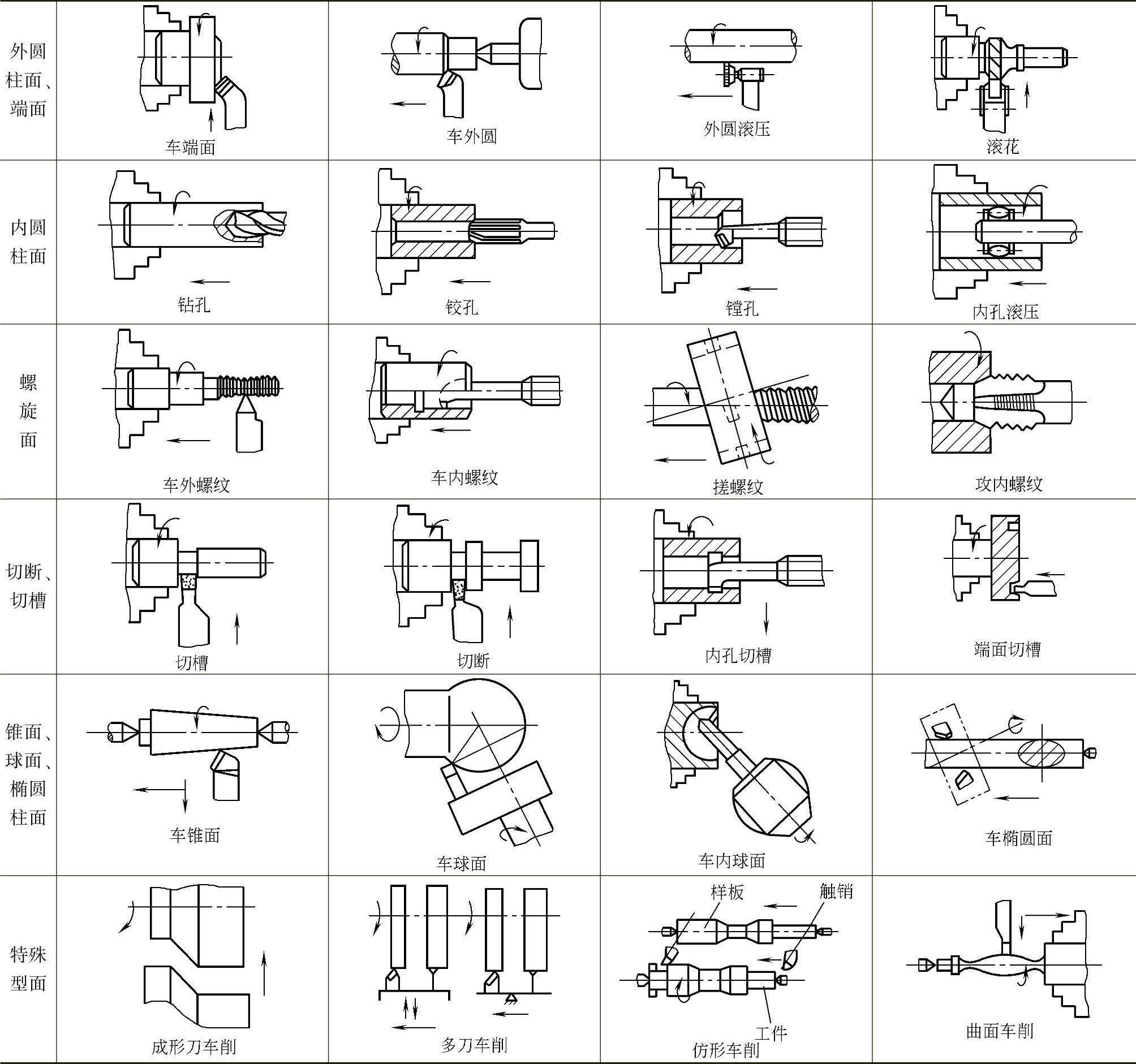

车床的加工范围见表2.5-1。

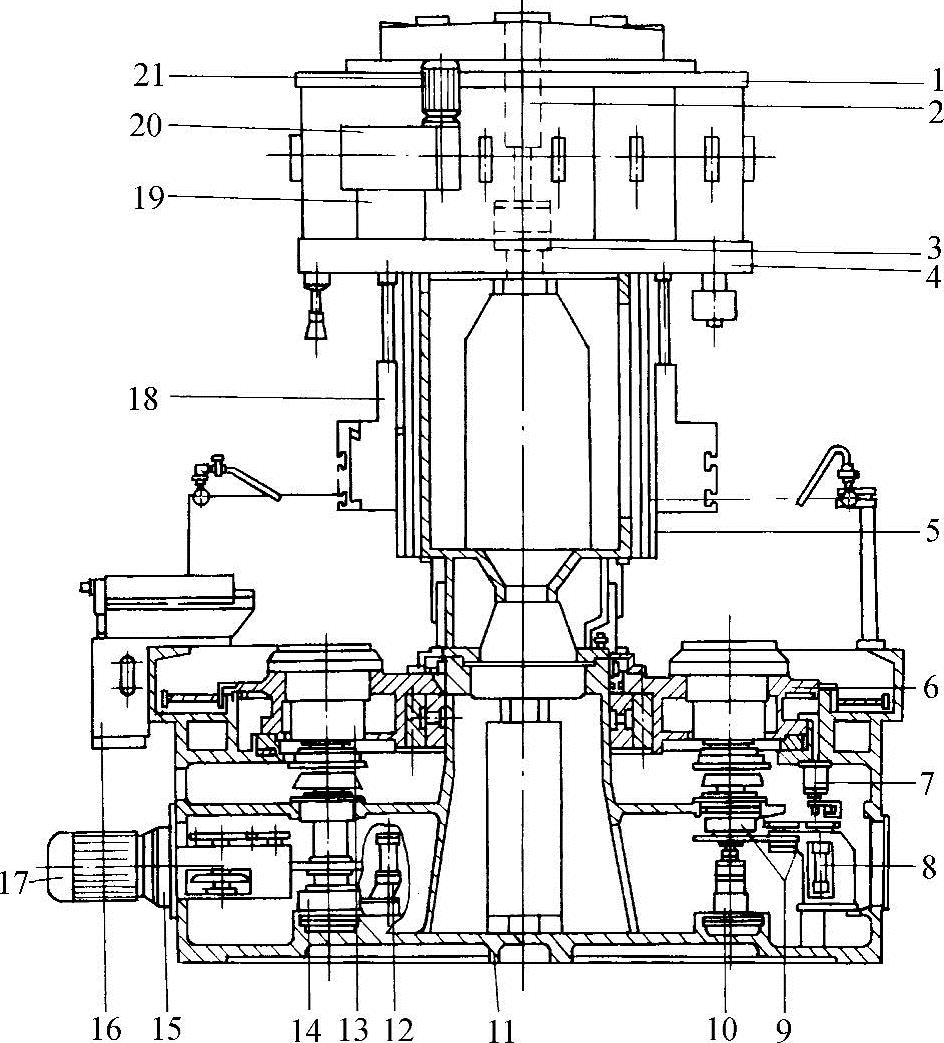

图2.5-2 立式多轴半自动车床

1—上圆盘 2—液压分油器 3—润滑分油器 4—下圆盘 5—立柱 6—工作台 7—工作台锁紧液压缸 8—工件夹紧液压马达 9—工件夹紧系统 10—工件夹紧结合子升降液压缸 11—底座 12—下主轴升降液压缸 13—上主轴 14—下主轴 15—主传动减速箱 16—侧刀架 17—主电动机 18—立刀架 19—进给传动箱 20—进给箱 21—进给电动机

(2)各种车床的加工类型、加工尺寸和加工精度范围

1)卧式车床。用于车削内、外圆柱面、圆锥面、回转件成形面、环形槽、端面及米制、英制、模数的内、外螺纹,以及钻孔、扩孔、铰孔、攻内螺纹、套外螺纹、滚花等。卧式车床(图2.5-1)主要靠手工操作,自动化程度低,换刀、对刀等辅助时间长,加工效率低,只适于单件、小批量生产。不同型号卧式车床的加工范围不同。最大加工直径从ϕ150~ϕ720mm不等,最大加工工件长度从500~4000mm不等,加工螺纹的螺距:米制螺纹为0.2~240mm/r,各型号车床加工的范围不同;英制螺纹为112~4牙/in,各型号车床加工的范围不同;模数螺纹为0.25~120mm,各型号车床加工的范围不同。

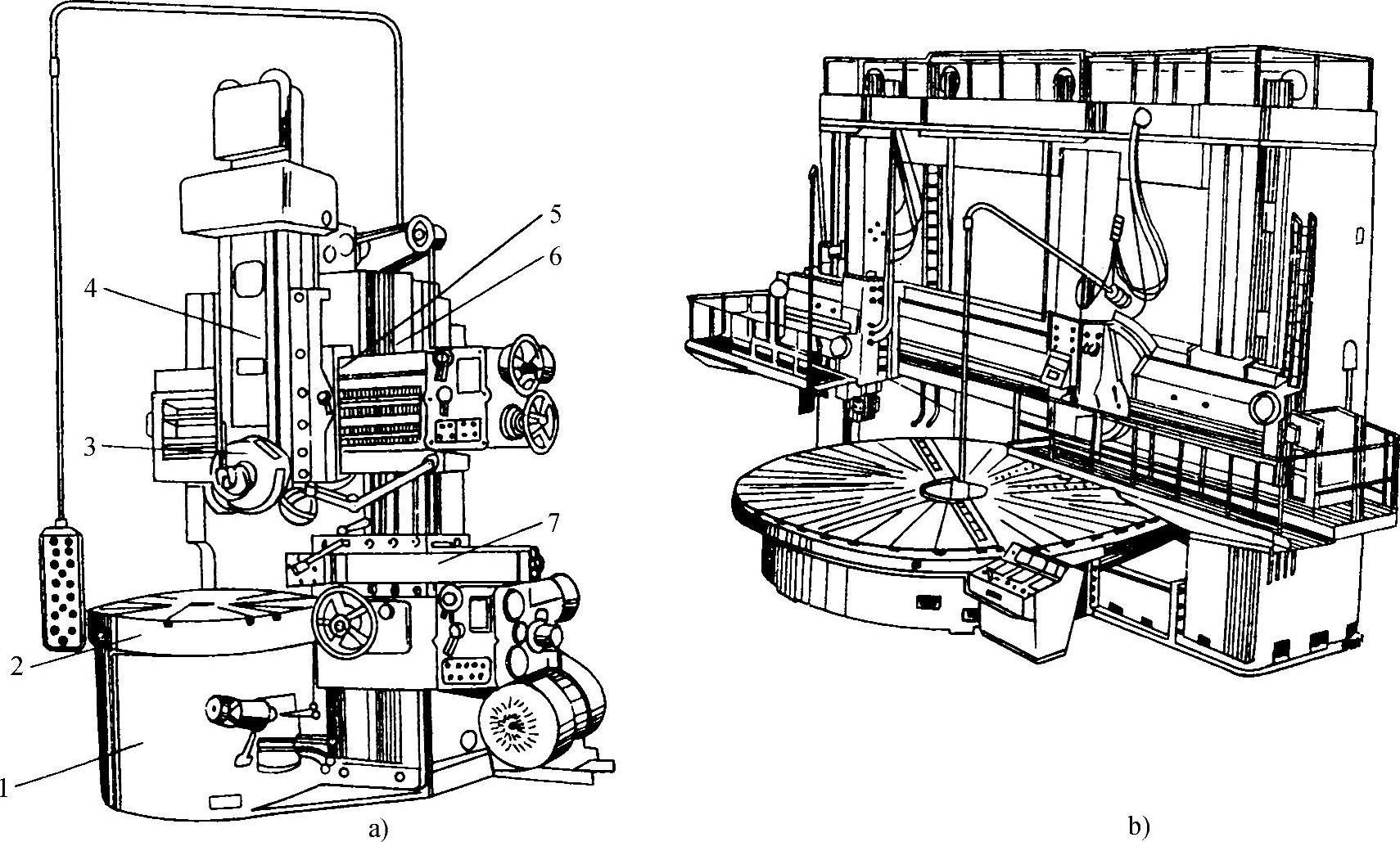

2)立式车床。立式车床(图2.5-2、图2.5-3)用于加工大直径、轴向尺寸小、形状复杂的大型、重型工件(轴向高度与直径之比为H/D=0.32~0.8),如机架、机壳等零件。可加工内(外)圆柱面、圆锥面、端面、环形槽、切断,及钻、扩、镗、铰孔,加装附件还可车螺纹、铣削、磨削等。主轴垂直布置,工件安装在水平式、大直径的圆形工作台上。立式车床适于进行单件、小批量生产,加工精度一般为IT8,精密的为IT7,圆度为0.01~0.03mm,圆柱度为0.01mm/300mm,平面度为0.02~0.04mm。加工的尺寸范围:最大车削直径为ϕ800~ϕ5000mm,车床型号不同,可加工的最大工件的直径不同;工件高度为500~2900mm,不同型号车床可加工最大工件的直径不同;工件最大重量1.2~63t,不同型号车床可加工工件最大重量不同。

图2.5-3 立式车床

a)单柱式 b)双柱式 1—底座 2—工作台 3—五角形刀架 4—立刀架 5—横梁 6—立柱 7—侧刀架

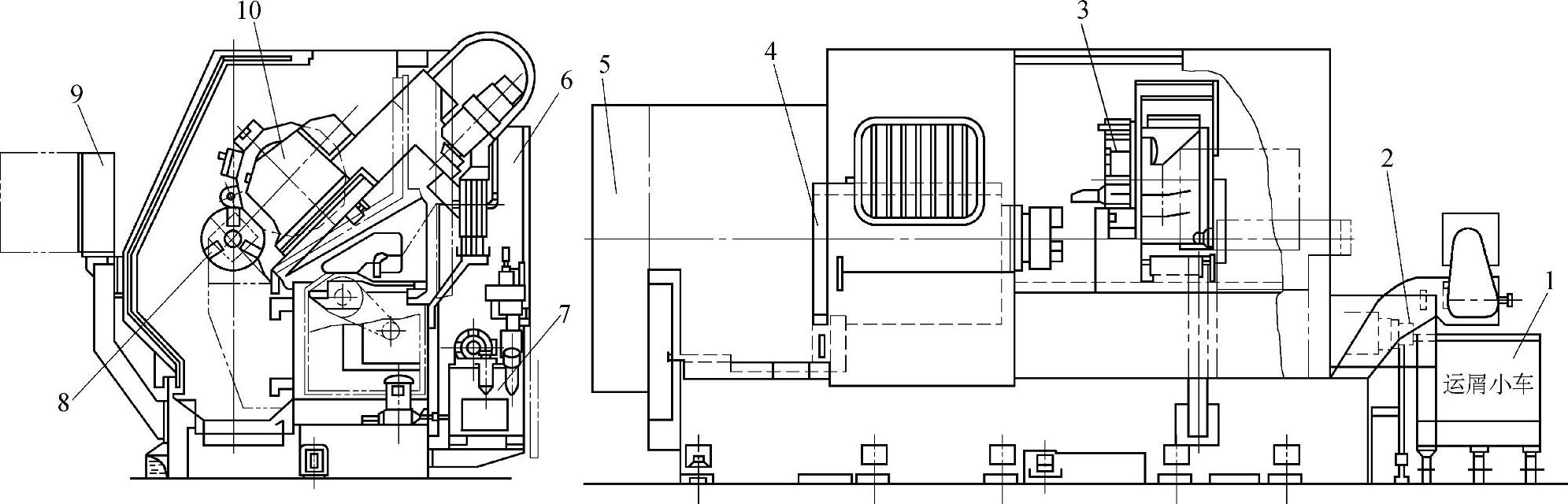

图2.5-4 卧式数控车床

1—运屑小车 2—排屑器 3—回转刀架 4—床头箱 5—读带箱 6—NC装置 7—液压单元 8—卡盘 9—操作盘 10—刀架座

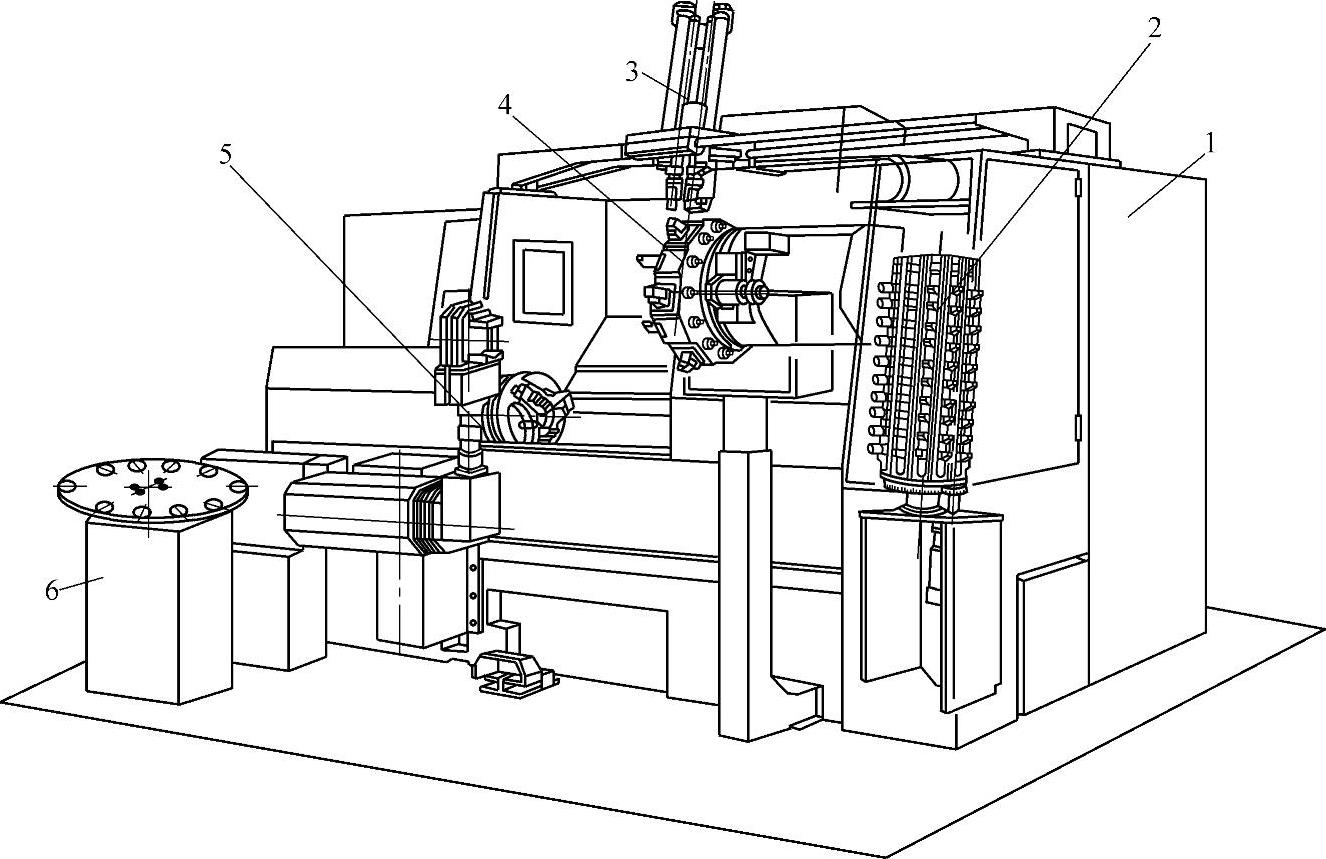

图2.5-5 卧式车削中心

1—车床NC柜 2—刀库 3—自动换刀装置 4—刀架 5—装卸工件机械手 6—载料器

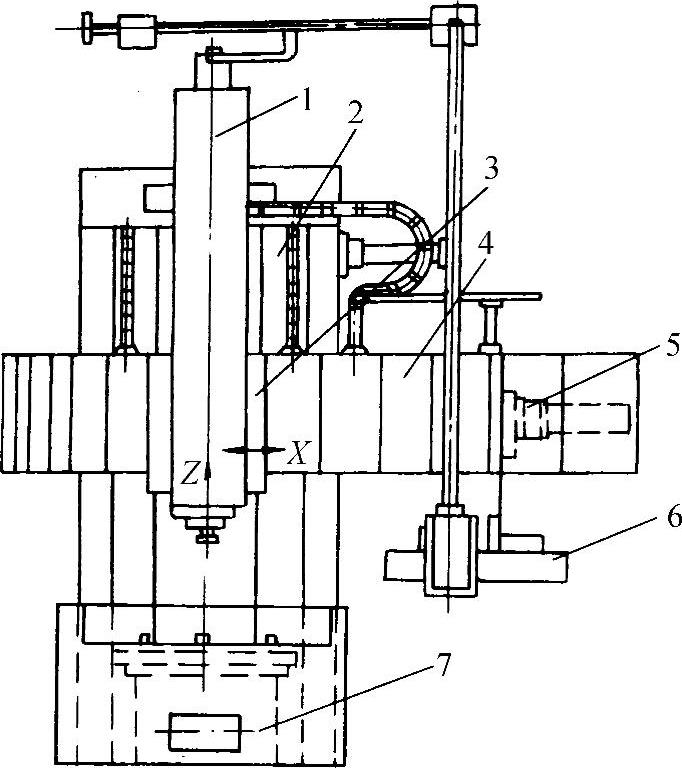

图2.5-6 单柱立式车削中心

1—刀架滑枕 2—立柱 3—滑座 4—横梁 5—水平进给箱 6—刀库 7—底座

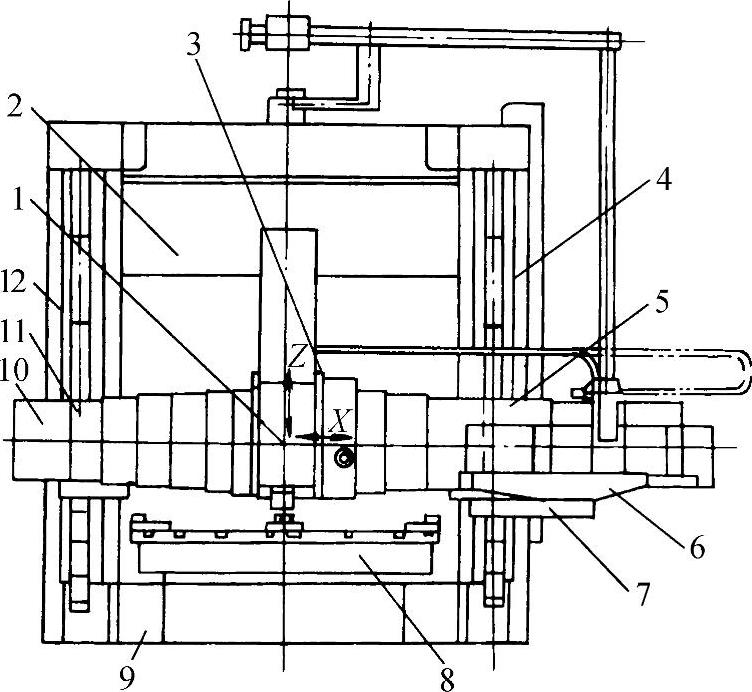

图2.5-7 双柱立式车削中心

1—刀架 2—连接梁 3—滑座 4—右立柱 5—右滑板 6—走台 7—刀库 8—工作台 9—床身 10—横梁 11—左滑板 12—左立柱

表2.5-1 车床的加工范围

注:内外圆滚压、滚花、钻孔、铰孔、旋风切螺纹、攻内螺纹等不属车削加工,属于车床上可加工的工序。

3)卧式数控车床和卧式车削中心 卧式数控车床(图2.5-4)用于轴类和盘状类回转体零件的多工序加工。主轴可自动变速,刀架可自动寻刀,传动系统间隙及刀具磨损可自动补偿,精度和加工效率高,适合中小批量、形状复杂零件的多品种、多规格加工。总的加工范围:刀架上的最大车削直径ϕ90~ϕ275mm,最大车削长度为120~3000mm,不同型号其最大加工直径及最大车削长度范围各不相同。加工精度:圆度0.005~0.014mm,圆柱度0.01~0.03mm,平面度0.013~0.03mm,不同型号的加工精度有差别。

卧式车削中心(图2.5-5)。除具备卧式数控车床的功能外,其刀架上的刀具能旋转,主轴可连续不等速回转和连续精确分度。可在端面及圆周上的任何位置进行钻、铣和攻螺纹,数控系统有插补功能的还可铣削曲面。与卧式数控车床一样,车削中心的加工精度高,能在一次装夹中自动完成全部工序的加工,因而加工效率高,适于中小批量零件、复杂形状的多品种加工。

4)数控立式车床和立式车削中心。数控立式车床有单柱横梁固定式、横梁升降式,及双柱横梁升降式。最大车削直径:卡盘型为400~800mm,工作台型为800~1250mm,组合型为>1250mm。加工精度(卡盘型):圆度0.007mm,圆柱度0.012mm,精车端面的平面度为0.007mm,在150mm的测量长度的平面度为0.012mm,精车螺纹的螺距累积误差为0.02mm(60mm测量长度)。立式车削中心是在立式数控车床上配加自动换刀系统,实现车、铣、镗等多工序集中加工的机床,有单柱横梁固定式和横梁升降式两种(图2.5-6和图2.5-7)。单柱立式车削中心的最大加工直径×最大车削高度为:ϕ1250mm×1000mm,ϕ1600mm×1600mm,ϕ2000mm×1600mm,ϕ2500mm×2000mm,ϕ3150mm×2000mm。双柱立式车削中心的最大车削直径×最大车削高度为:ϕ3150mm×2000(2500)mm,ϕ4000mm×2000(3150)mm,ϕ5000mm×3150(4000)mm,6300mm×4000(5000)mm,ϕ8000mm×4000(5000)mm。

(3)车削的经济精度及表面粗糙度 各类车削的经济精度及表面粗糙度见表2.5-2~表2.5-11。

表2.5-2 端面车削的经济精度(单位:mm)

注:指端面至基准尺寸的精度。

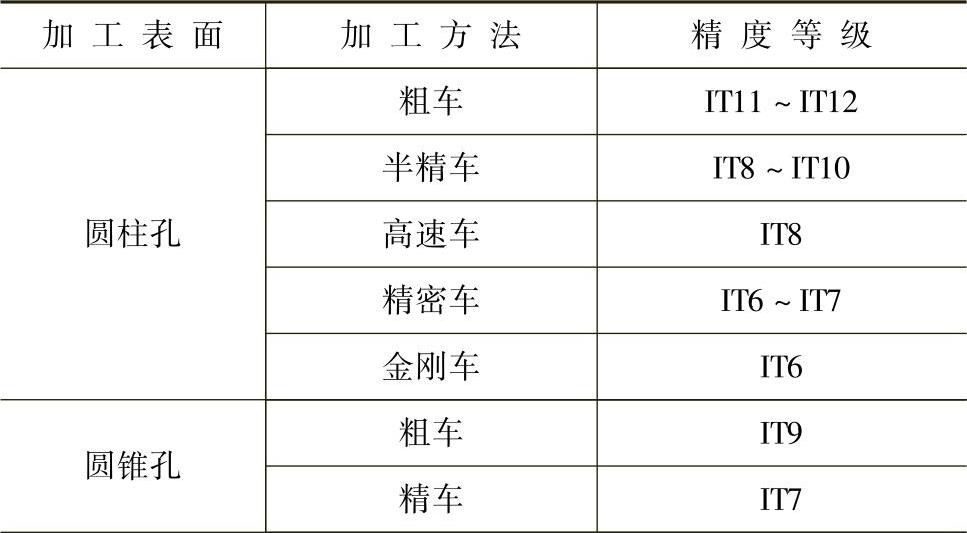

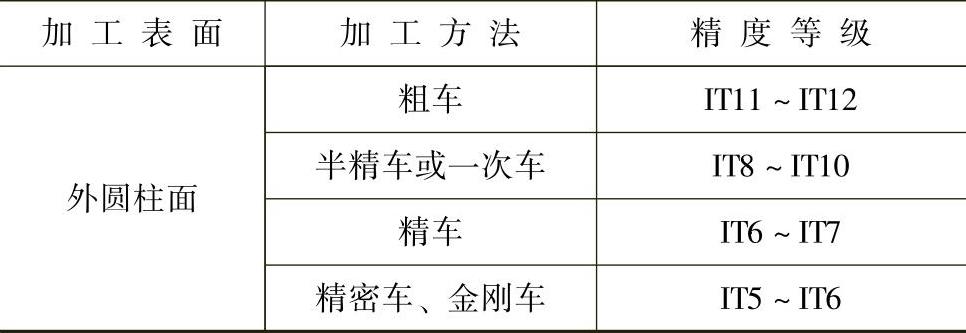

表2.5-3 回转表面车削的经济精度

(续)

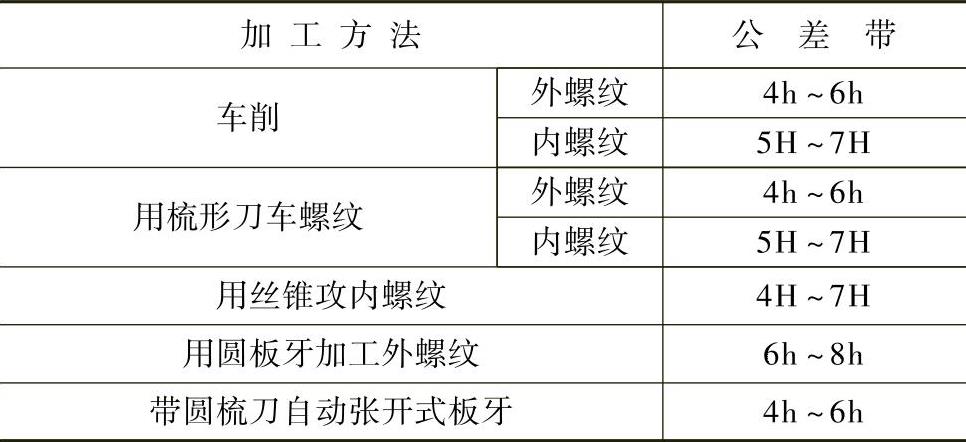

表2.5-4 米制螺纹加工的经济精度

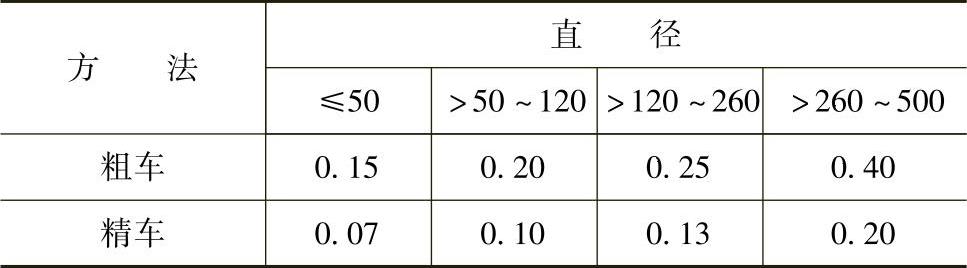

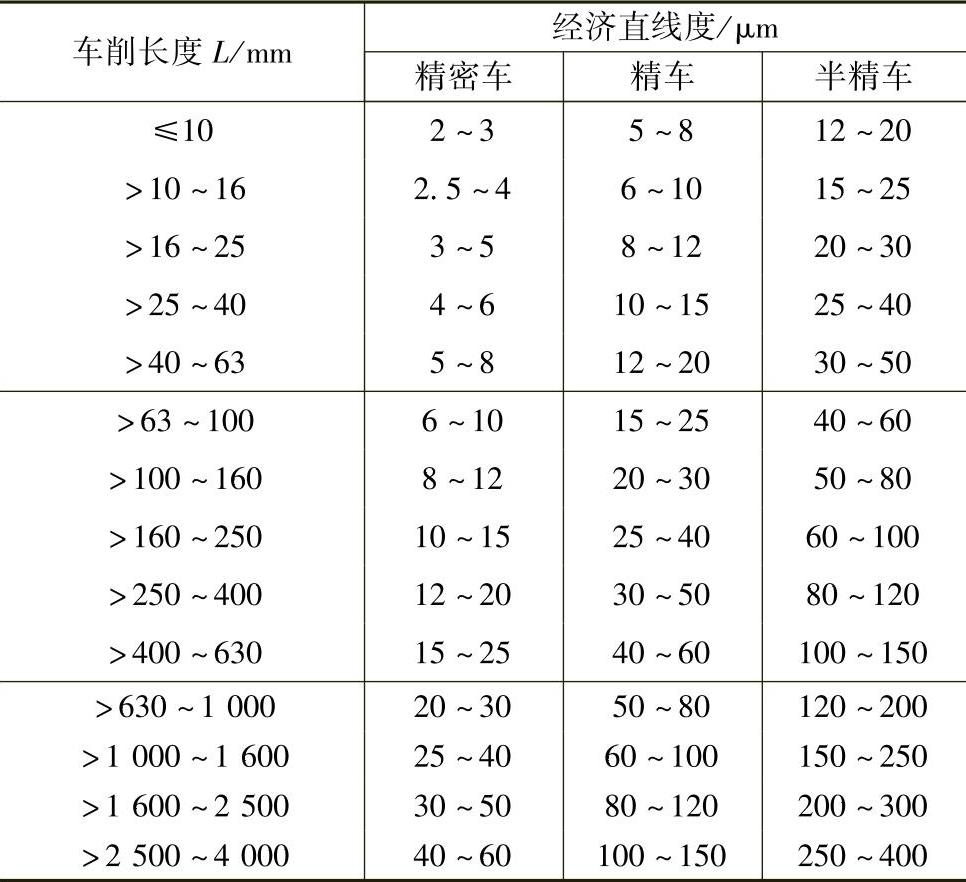

表2.5-5 车削的经济直线度

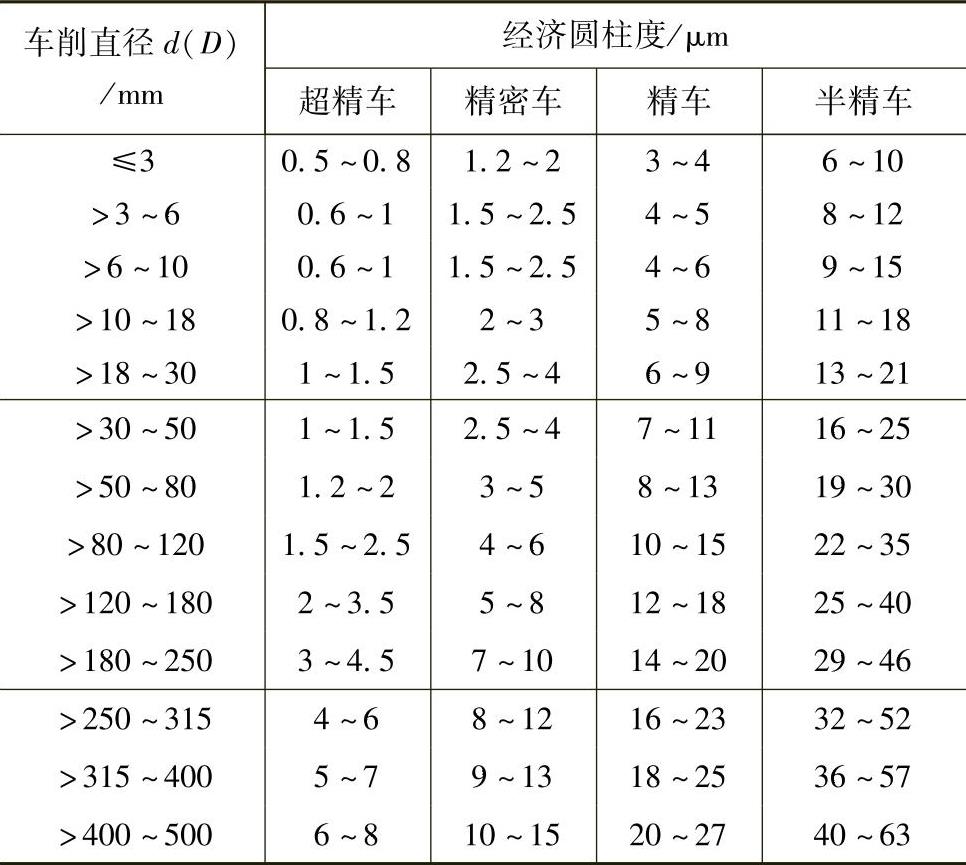

表2.5-6 车削的经济圆柱度

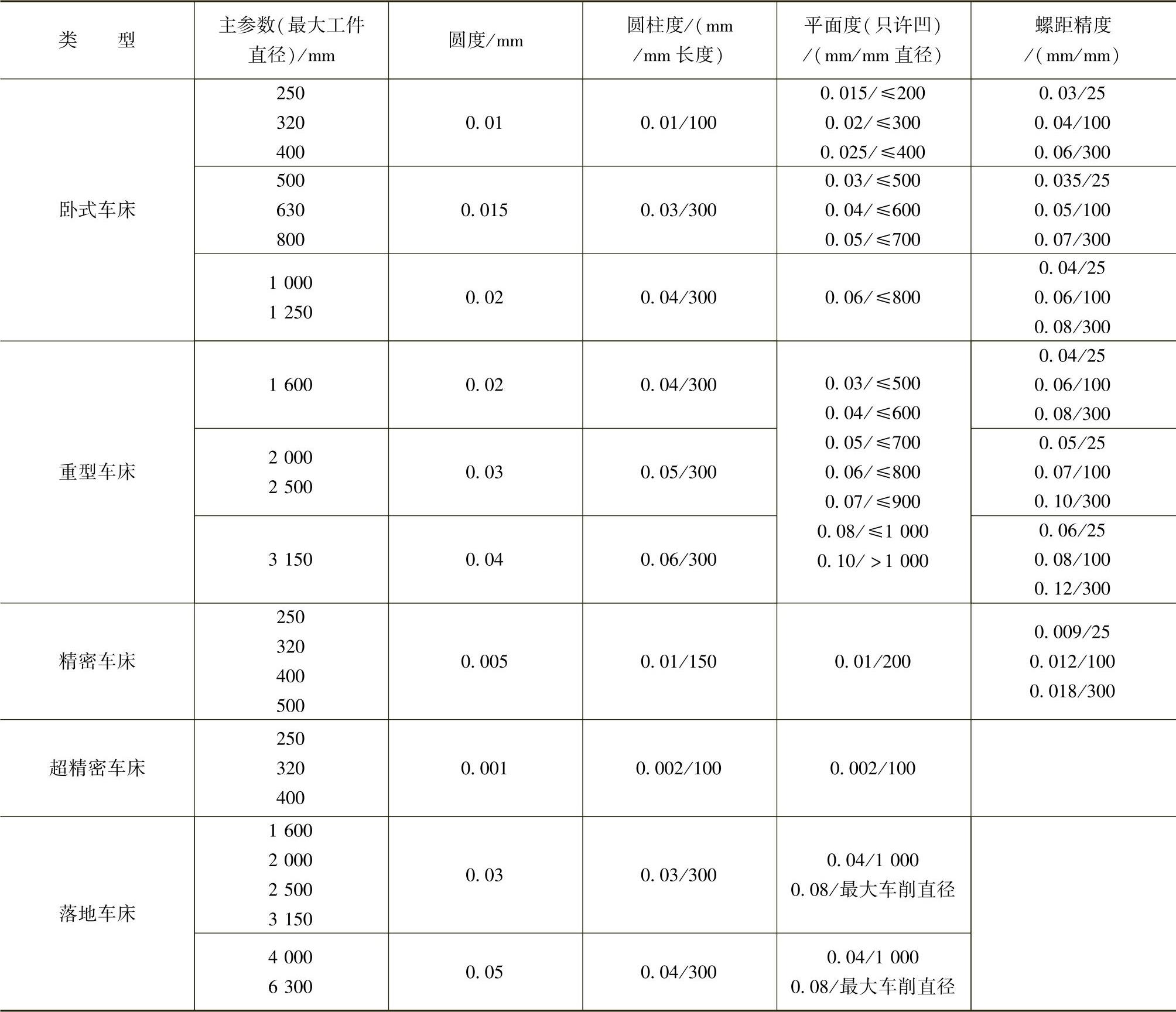

表2.5-7 卧式车床加工的经济形状精度

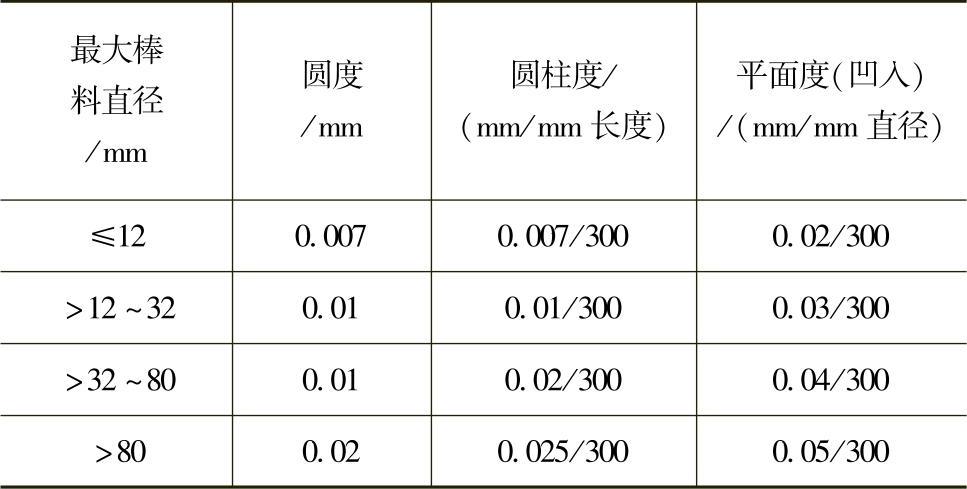

表2.5-8 转塔车床加工的经济形状精度

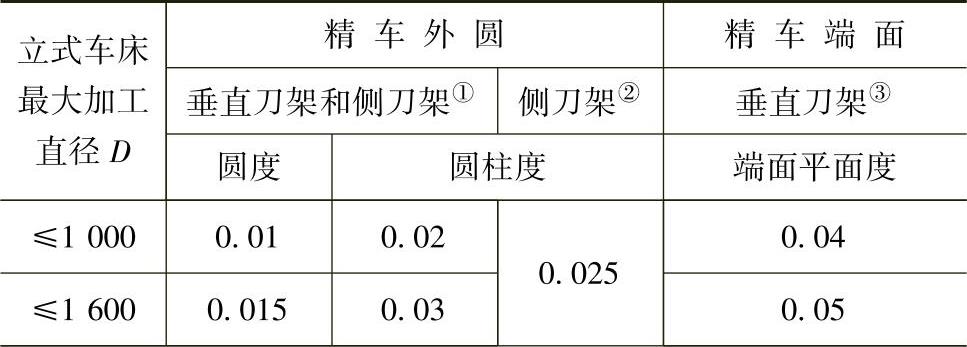

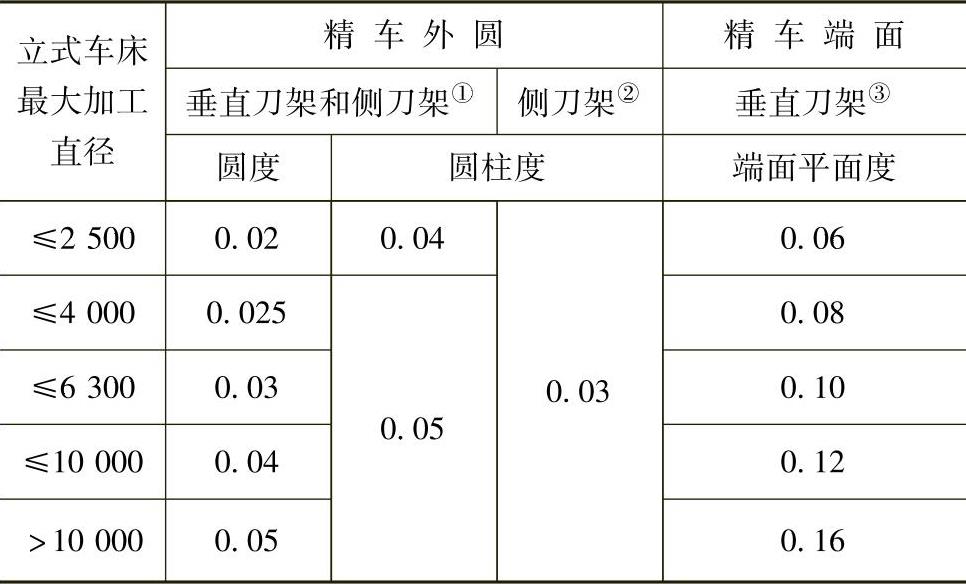

表2.5-9 立式车床加工的经济形状精度 (单位:mm)

(续)

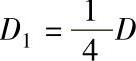

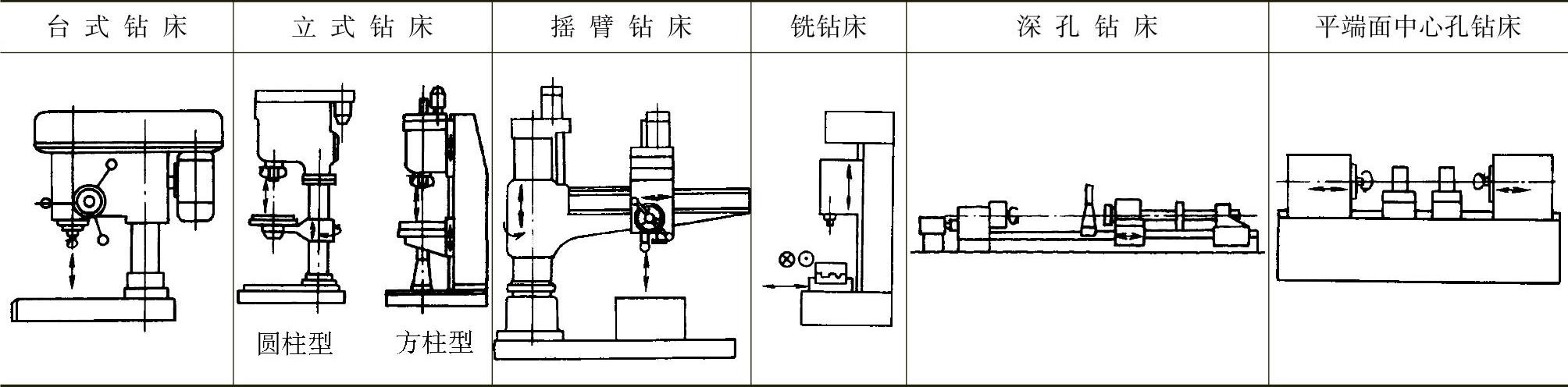

①加工工件的直径 ,且D1≤2m;工件的高度

,且D1≤2m;工件的高度

,且H1≤1.5m。D和H分别为立式车床的最大加工直径和高度。

,且H1≤1.5m。D和H分别为立式车床的最大加工直径和高度。

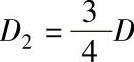

②用于侧刀架不能加工注①工件直径的立式车床,它加工工件的直径 ,高度

,高度 ,且H≤0.5m。

,且H≤0.5m。

③精车端面的工件尺寸同注②。端面平面度只许中凹。

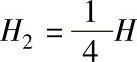

表2.5-10 车削的经济端面圆跳动和经济同轴度

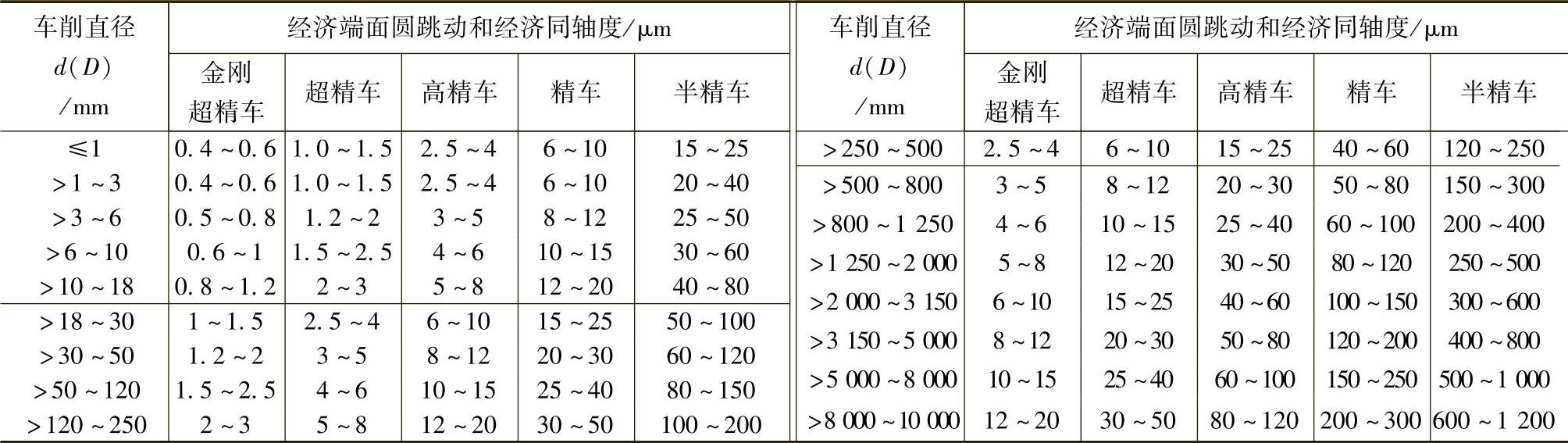

表2.5-11 车削的表面粗糙度

1.1.2 钻、扩、铰孔加工

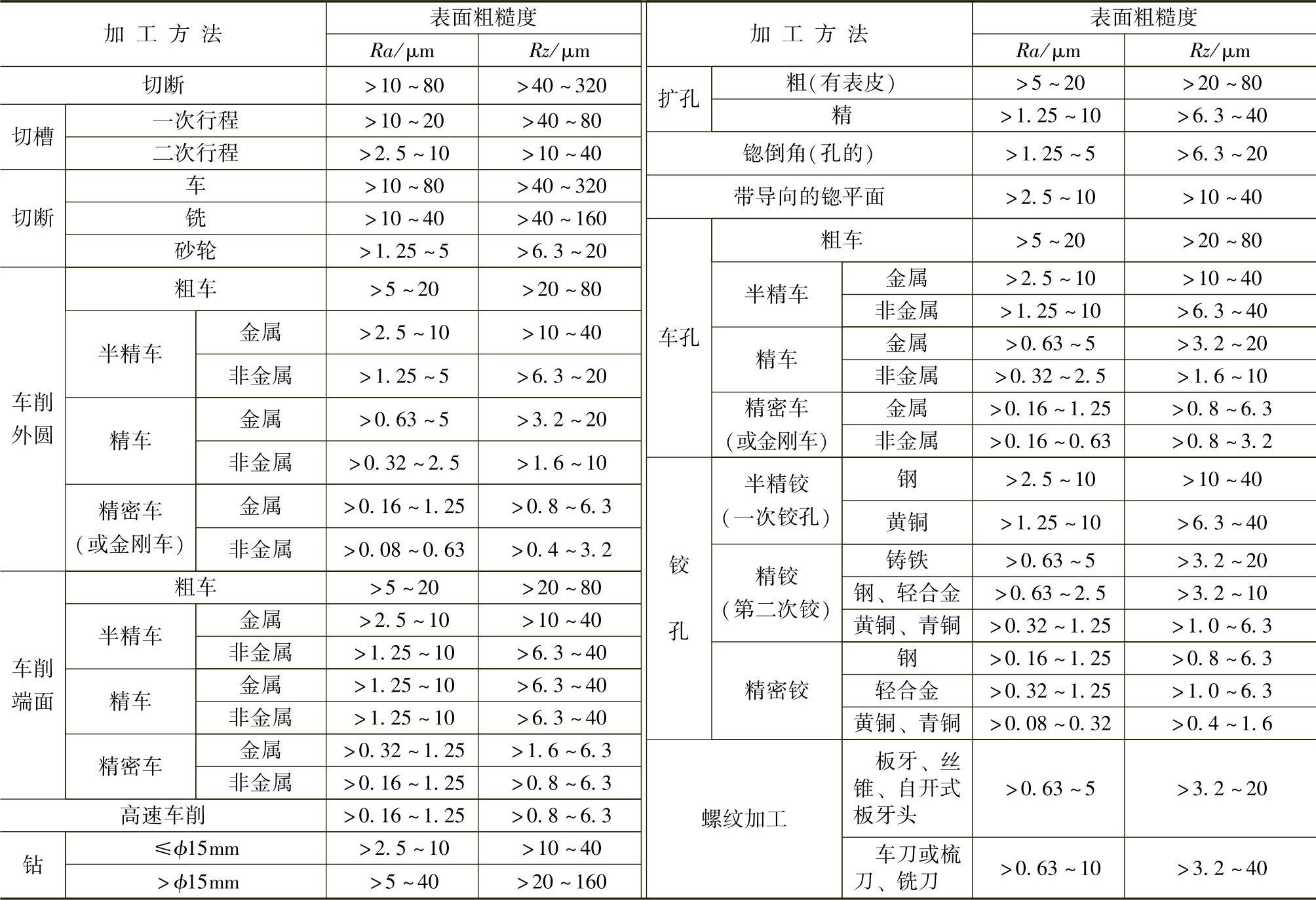

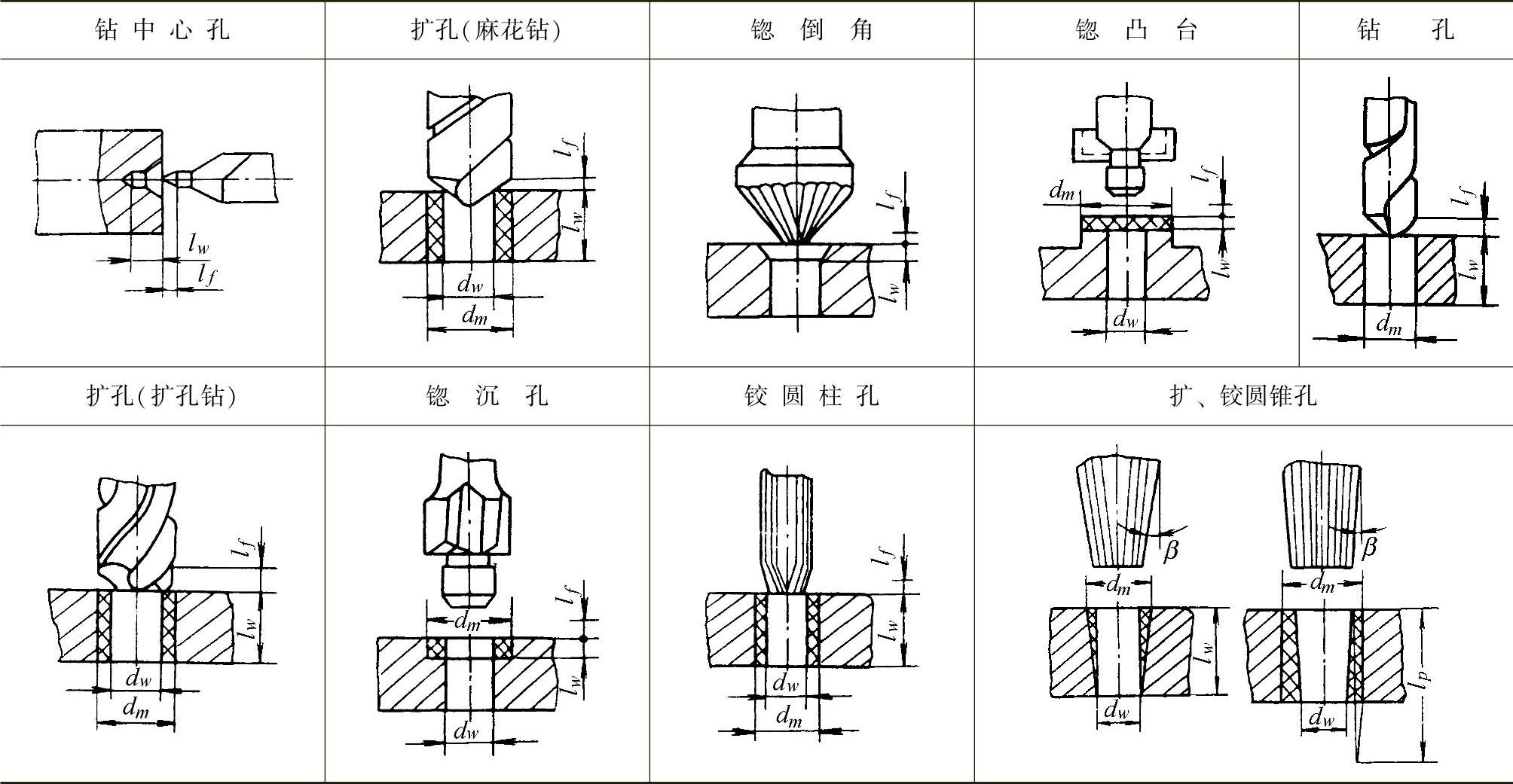

(1)钻、扩、铰孔的加工特点 钻、扩、铰孔可在各种钻床上进行加工,也可在镗床、铣床或车床上用尾座夹紧刀具进行加工。钻床是专门用于孔加工的机床,可钻、扩、铰削外形复杂工件上的单孔或多个孔。可在钻床上加工的孔尺寸较小,加工精度不高,除可进行钻、扩、铰孔外,还可进行锪孔、攻螺纹等。钻床的主参数是最大钻孔直径。钻床有台式钻床、立式钻床、摇臂钻床和铣钻床,还有深孔钻床和平端面中心孔钻床。钻床的类型见表2.5-12。钻床加工的工作范围见表2.5-13。

表2.5-12 钻床的类型

表2.5-13 钻床加工的工作范围

(2)钻床的特点及加工尺寸

1)台式钻床主要用于铝合金材料及薄板件的加工,还可加装攻螺纹机构用来攻螺纹。台钻的最大钻孔直径在ϕ2~ϕ215mm之间,不同型号台钻可加工的最大直径不同;台钻的最大主轴行程在20~125mm,不同型号的台钻其主轴行程长度不同。

2)立式钻床的立柱有圆柱形和方柱形。圆柱形立式钻床的工作台可绕立柱旋转并沿立柱升降。半自动立式钻床主轴能自动进给并返回原位,可进行半自动加工。

3)摇臂钻床的摇臂可绕立柱回转和升降。它与立式钻床最大的不同,是夹紧刀具的主轴可在水平面内调整位置,使刀具对准工件,工件固定不动。这对加工大型、重量大的工件非常重要。摇臂钻床的最大钻孔直径在ϕ25~ϕ125mm之间。型号不同,其最大钻孔直径不同。主轴行程根据不同型号有所不同,在130~500mm之间。

4)深孔钻床为卧式,类似卧式车床,有通用、专用型及由普通车床改装的形式。加工深孔的径深比(D/L)为1∶6以上,最大钻孔直径×深度有ϕ20mm×250mm,ϕ20mm×500mm,ϕ20mm×750mm,ϕ20mm×1000mm,ϕ30mm×1500mm等多种规格。

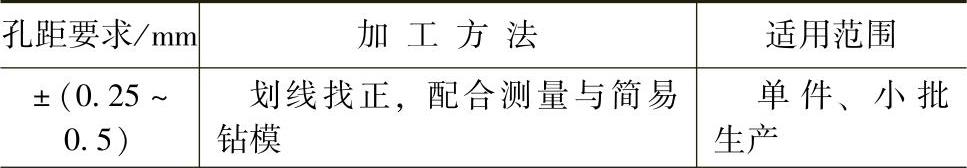

(3)数控钻床和钻削中心

1)数控钻床大部分是由普通钻床改进设计的,可进行自动钻孔、扩孔、铰孔、攻螺纹、铣削、镗削等加工,加工孔的孔距可由程序确定。与普通钻床比较,其加工精度及生产效率较高,适合加工中小型零件的孔及平面。数控立式钻床有立式和摇臂式,每种形式又有多个品种型号,还有卧式数控钻床及专用数控钻床。数控钻床的最大钻孔直径在ϕ5~ϕ50mm之间,不同型号的最大钻孔直径不同;主轴行程在200~300mm之间,不同型号的主轴行程不同。

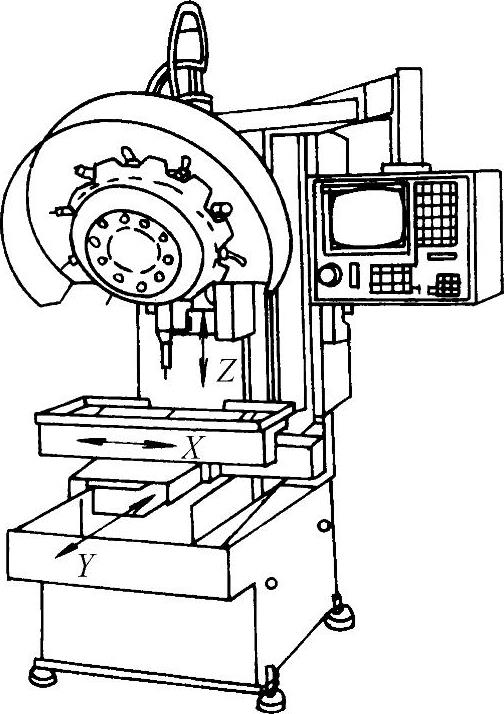

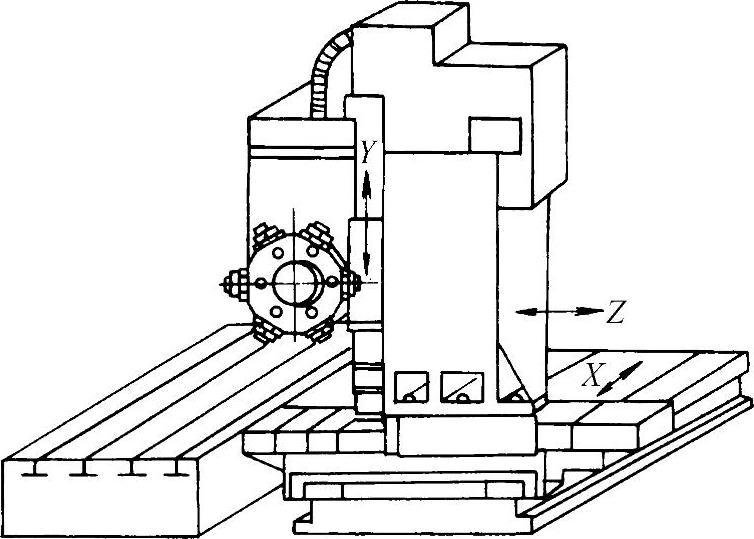

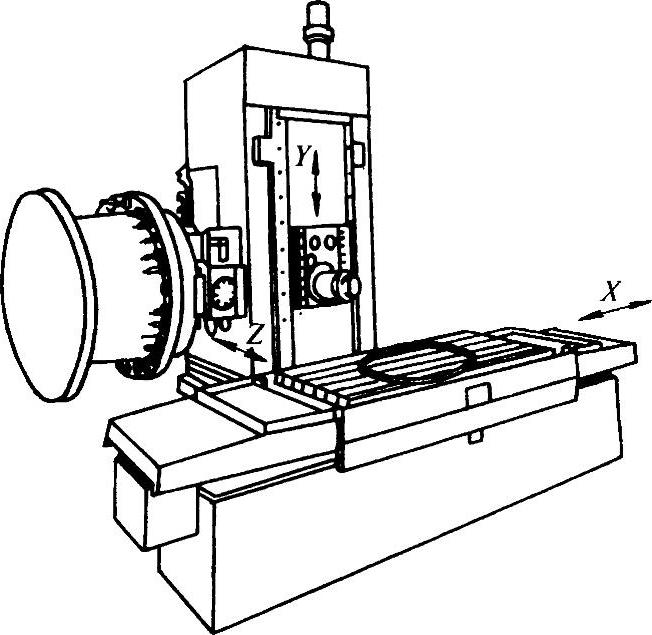

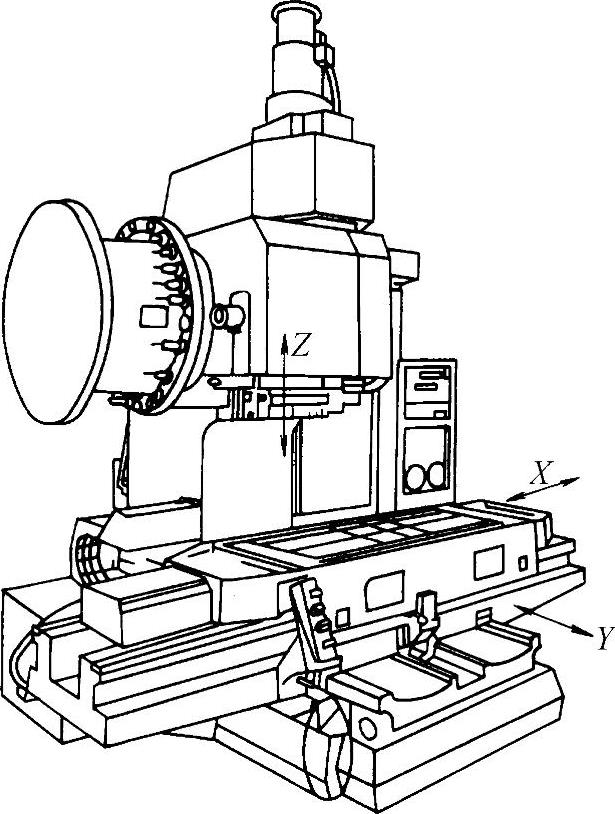

2)钻削中心有立式和卧式两种类型,其布局类似立式加工中心,采用转塔型刀架。主轴采用交流主轴电动机传动系统,具有高速攻螺纹的功能(同步攻螺纹)。其外形结构如图2.5-8及图2.5-9所示。

图2.5-8 十字工作台型立式钻削中心

图2.5-9 落地型卧式钻削中心

(4)钻、扩、铰孔加工的精度 钻、扩、铰孔加工的加工精度见表2.5-14~表2.5-16。

表2.5-14 不同加工方法达到的孔径精度与表面粗糙度

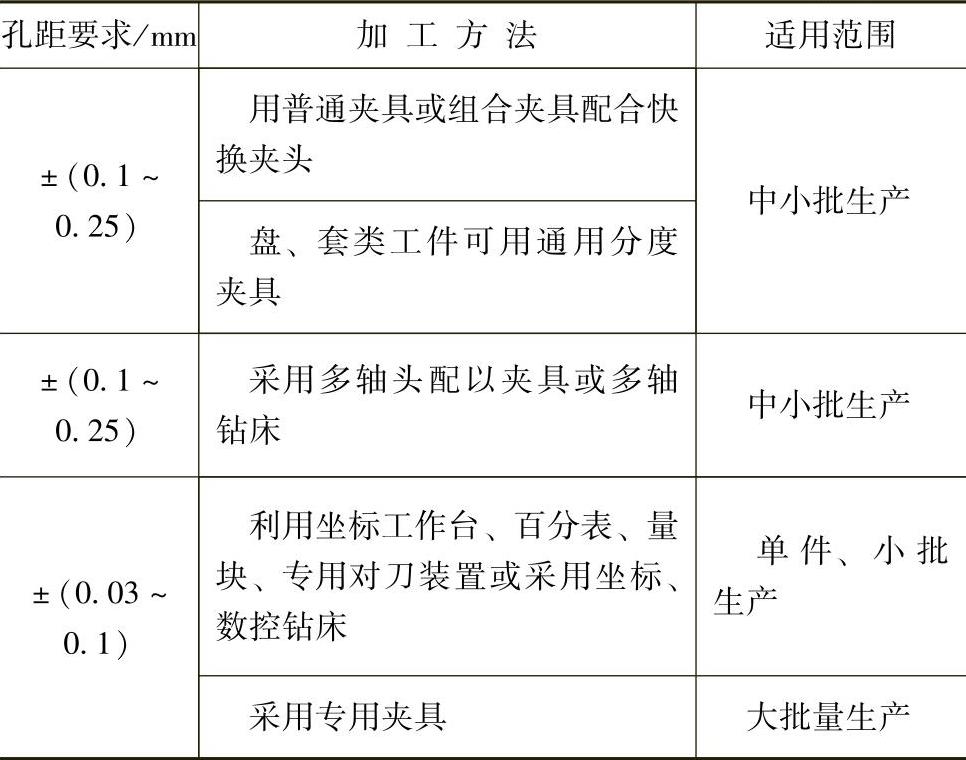

表2.5-15 不同孔距要求及其加工方法

(续)

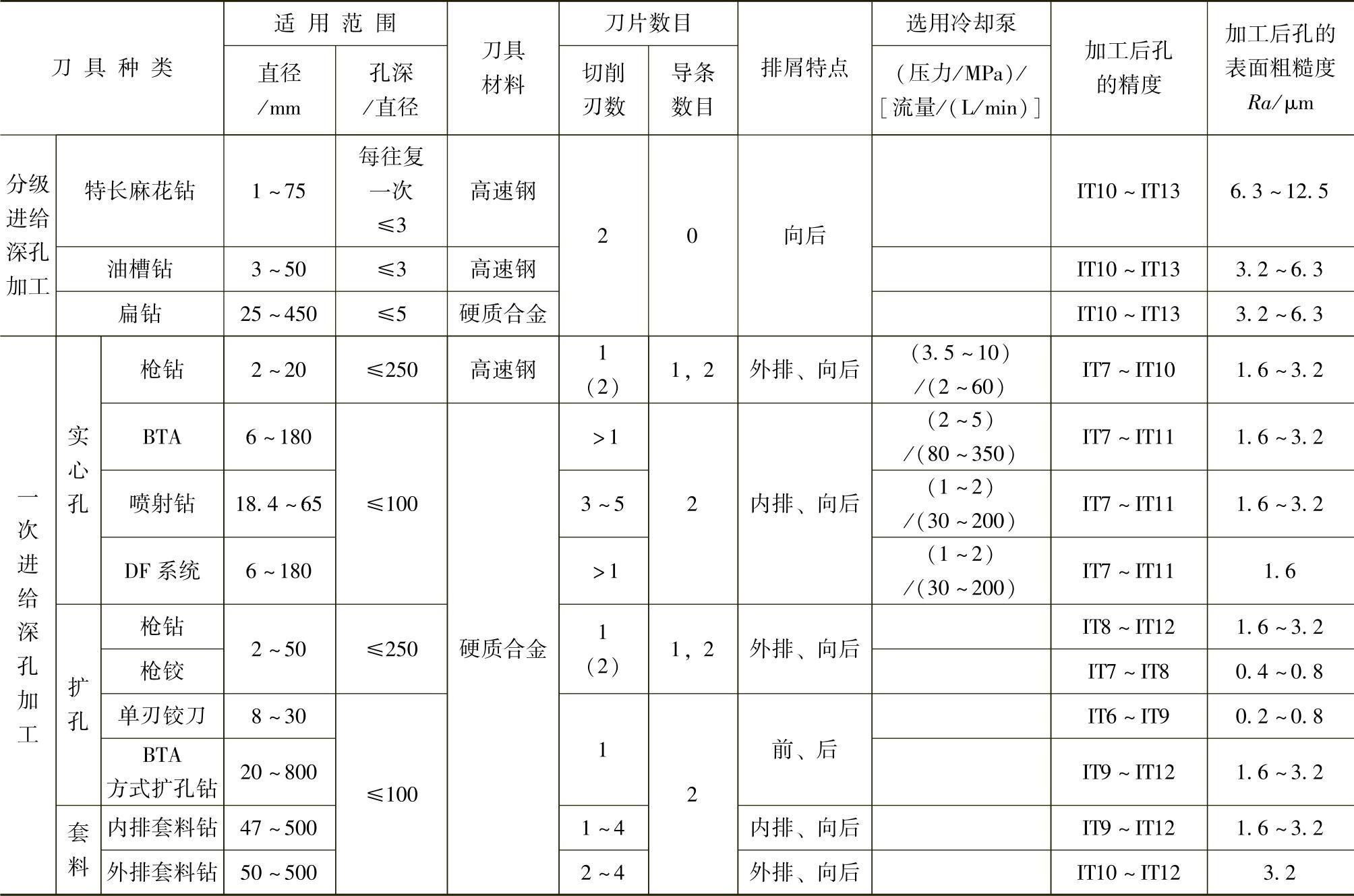

表2.5-16 深孔钻削的适用范围与加工精度、表面粗糙度

1.1.3 镗削

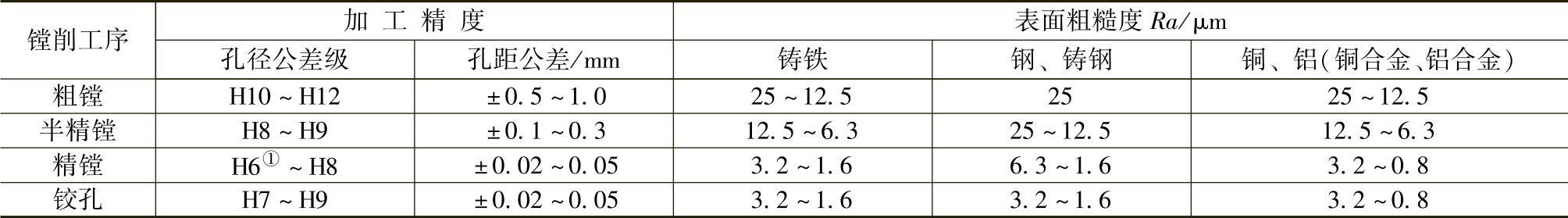

(1)镗削的特点及类型 镗削与车削的刀具及工件运动形式正好相反。车削是将工件夹紧固定在主轴上进行回转运动,由刀架上的刀具做直线或曲线运动完成加工的。而镗削是将刀具夹紧定位在机床主轴上,工件固定在工作台上,由刀具作纵向或垂直移动并旋转,或工作台作纵向、横向移动进行加工的。镗削过程中刀具要进入工件内孔,不能直接观察其位置及加工状态,镗孔刀杆悬伸较长,因而切削条件较差。镗刀可做微调或由镗刀预先调至准确的孔径尺寸,还可加装镗孔夹具,因而可加工出精确的孔径(H7~H6),满足孔距精度要求(可达0.015mm),表面粗糙度低(Ra1.6~0.8μm)。镗削孔系中各孔的中心线间的同轴度、垂直度、平行度均较高。镗削可用于大型件、箱体件及非回转体件的孔系精密加工,可确保孔径和孔距的精度要求。

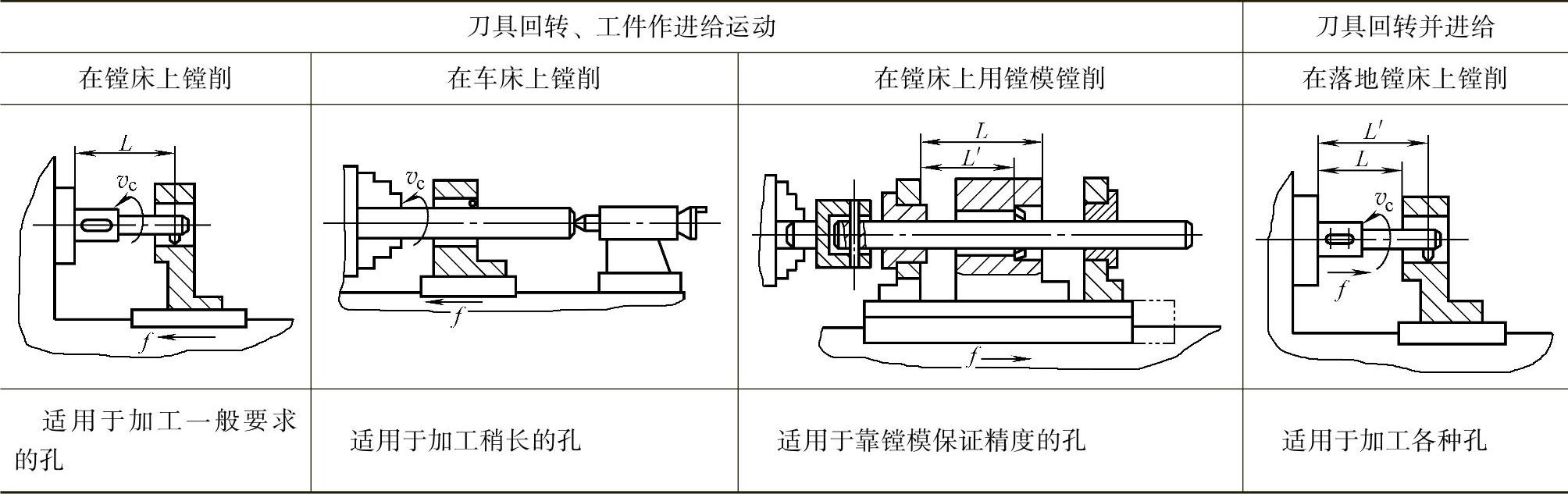

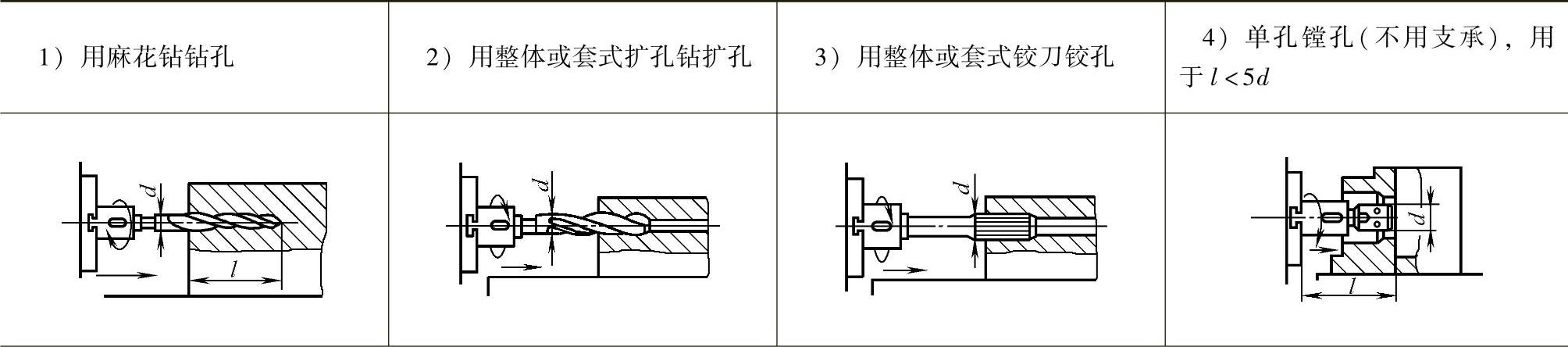

镗削按镗刀杆与装夹工件工作台的相对运动方式,可分成几种加工类型,见表2.5-17。

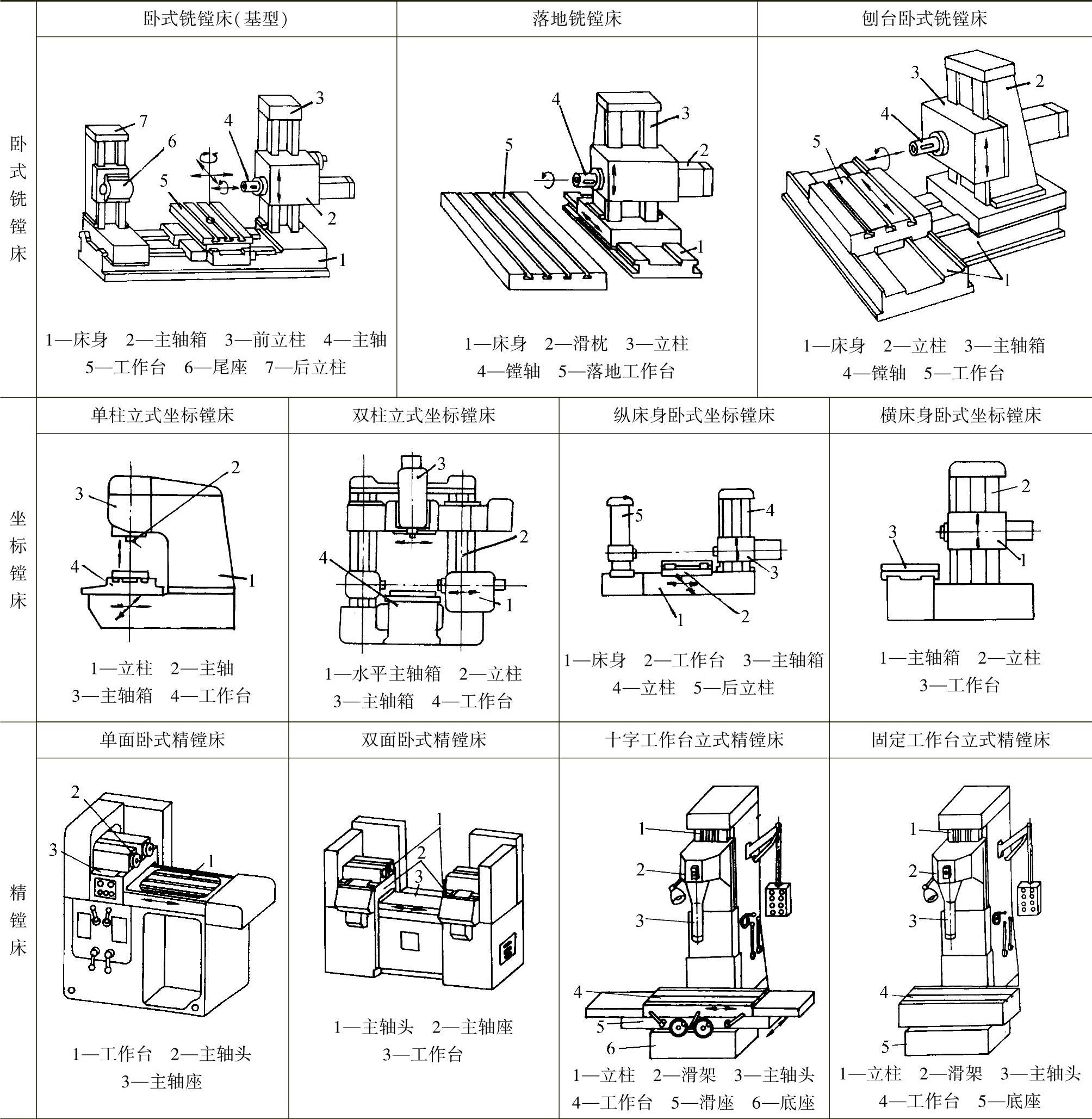

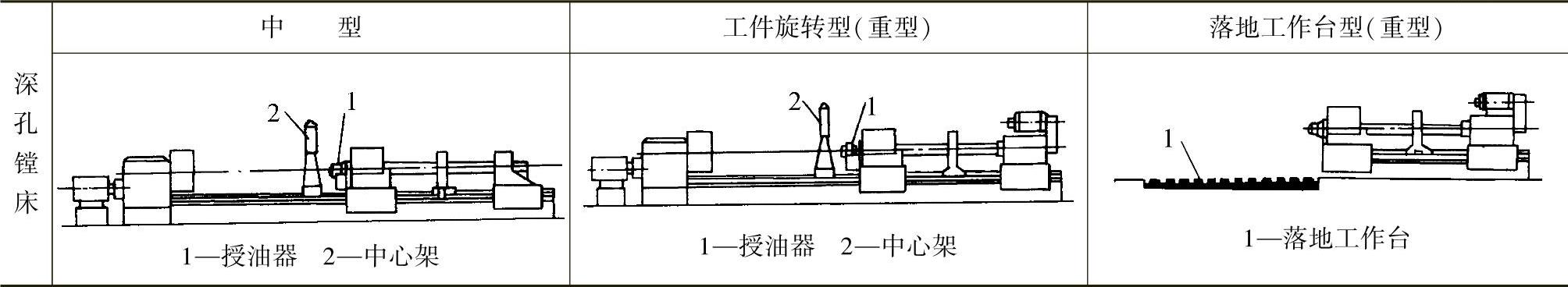

精度要求较高的孔及多孔(孔系)均使用镗床加工。镗床的类型主要有:卧式铣镗床、坐标镗床、精镗床、立式铣镗床、深孔镗床等。各类镗床的外形结构见表2.5-18。

1)卧式铣镗床。卧式铣镗床是镗床类机床中应用最广的一种,除镗孔外,还可钻、扩、铰孔,车削内外螺纹、攻螺纹,车外圆及端面、铣平面等。但机床的结构复杂,生产率较低,主要用于加工尺寸较大、形状复杂的零件,如箱体、床身、机架等。卧式铣镗床的规格主参数是镗轴直径。根据卧式铣镗床的不同型号,镗孔的最大加工直径在ϕ32~ϕ300mm之间。

表2.5-17 镗削的加工类型

表2.5-18 各类镗床的外形结构

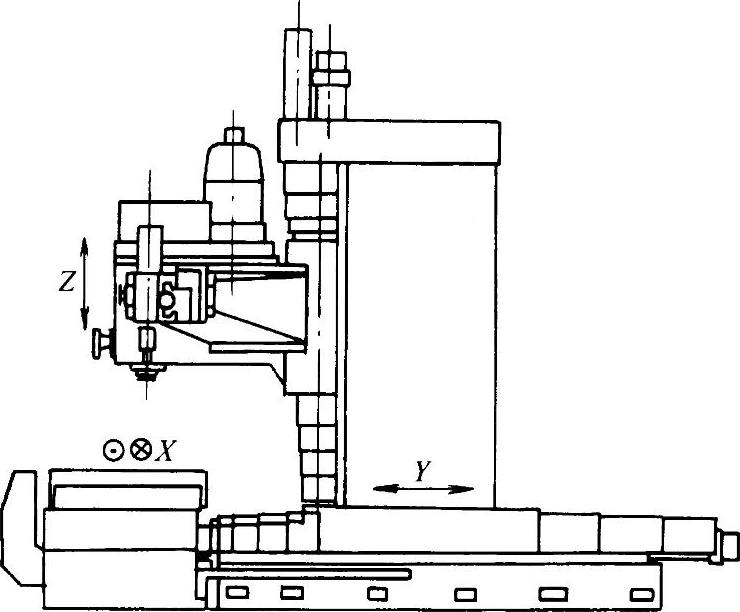

2)数控卧式镗铣床——卧式加工中心。它是在普通数控镗床的基础上加装刀具储存装置和换刀装置而成,主轴处于水平方向,可实现自动的多轴联动,进行钻、铣、镗、铰、锪、攻螺纹等多工序连续自动加工,加工效率高,加工精度高,适合于大中型的板型、箱体类、盘状类复杂零件的多品种、小批量加工。图2.5-10为主轴箱正挂在立柱上的刨台型卧式加工中心。

(续)

图2.5-10 主轴箱正挂在立柱上的刨台型卧式加工中心

3)立式加工中心。立式加工中心的主轴处于垂直状态,有单柱式和双柱式。立式加工中心加工零件的种类及加工功能与卧式加工中心相似,但加工零件的尺寸、规格与卧式不同。立式加工中心适合加工中型、高度尺寸较小的零件,尤其是盖、板类零件的加工。图2.5-11、图2.5-12所示为两种立式加工中心的外形结构。

4)加工中心规格的选择。加工中心可以按工作台的坐标行程、主轴端面至工作台中心的距离最大值、最小值,主轴中心至工作台台面距离的最大值及最小值等参数选择。

(2)镗床的加工工作范围

1)卧式镗床的基本工作范围见表2.5-19。

图2.5-11 定立柱工作台十字运动立式加工中心

图2.5-12 动立柱工作台移动的立式加工中心

表2.5-19 卧式镗床基本工作范围

(续)

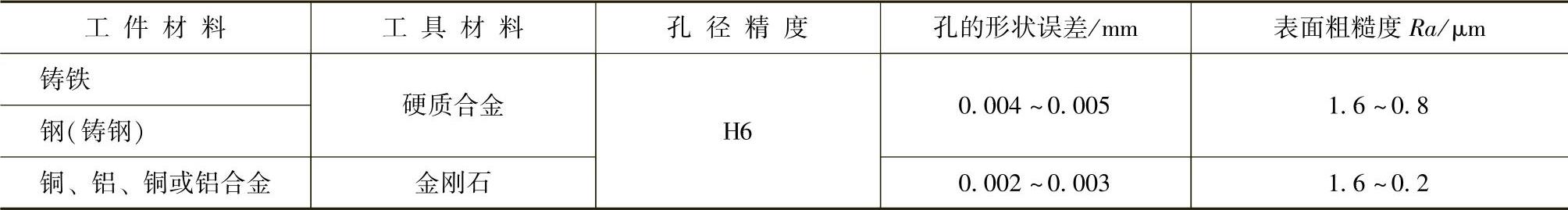

2)精(金刚)镗床镗削(高速精镗)的工作范围。精镗床用于加工工件的精密孔,镗孔直径为ϕ8~ϕ400mm,精度可达H6,形状误差2~5μm,表面粗糙度可达Ra1.6~0.2μm。多轴镗孔时,孔距精度可达±(0.005~0.01)mm。在大批量生产中(如汽车、拖拉机、内燃机等),精镗床用于高精度孔的精加工和半精加工。

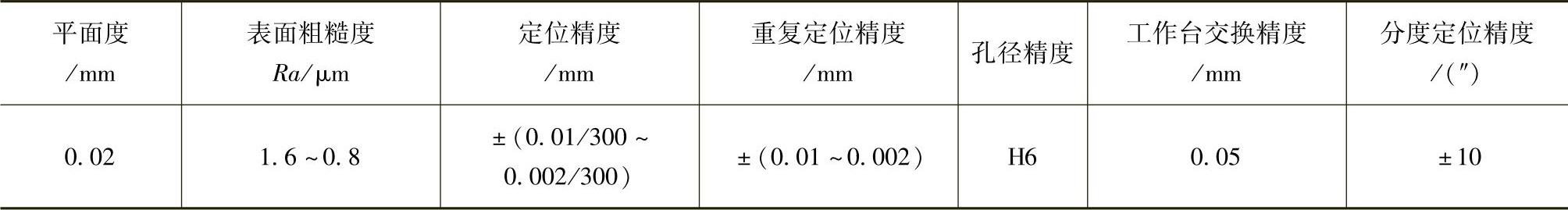

3)坐标镗床镗削的工作范围。坐标镗床是有精密坐标定位装置的精密机床,主要用于镗削尺寸、形状和位置精度要求高的孔系,可进行钻、扩、铰孔及锪端面、切槽、铣削等加工,还可进行坐标测量、精密刻度等,适用于大、中、小型件(如箱体类、长形件)的加工。为了提高工作效率,实现自动化,已在坐标镗床的基础上实现自动化,发展成为精密加工中心。

4)深孔镗床镗削的工作范围。深孔镗床用于镗削深孔,适用于旋转体零件的深孔加工。镗孔直径,中型为ϕ40~ϕ100mm,工件长度1000~8000mm,重型为ϕ500~ϕ2000mm或3200mm,工件重量为2~200t。

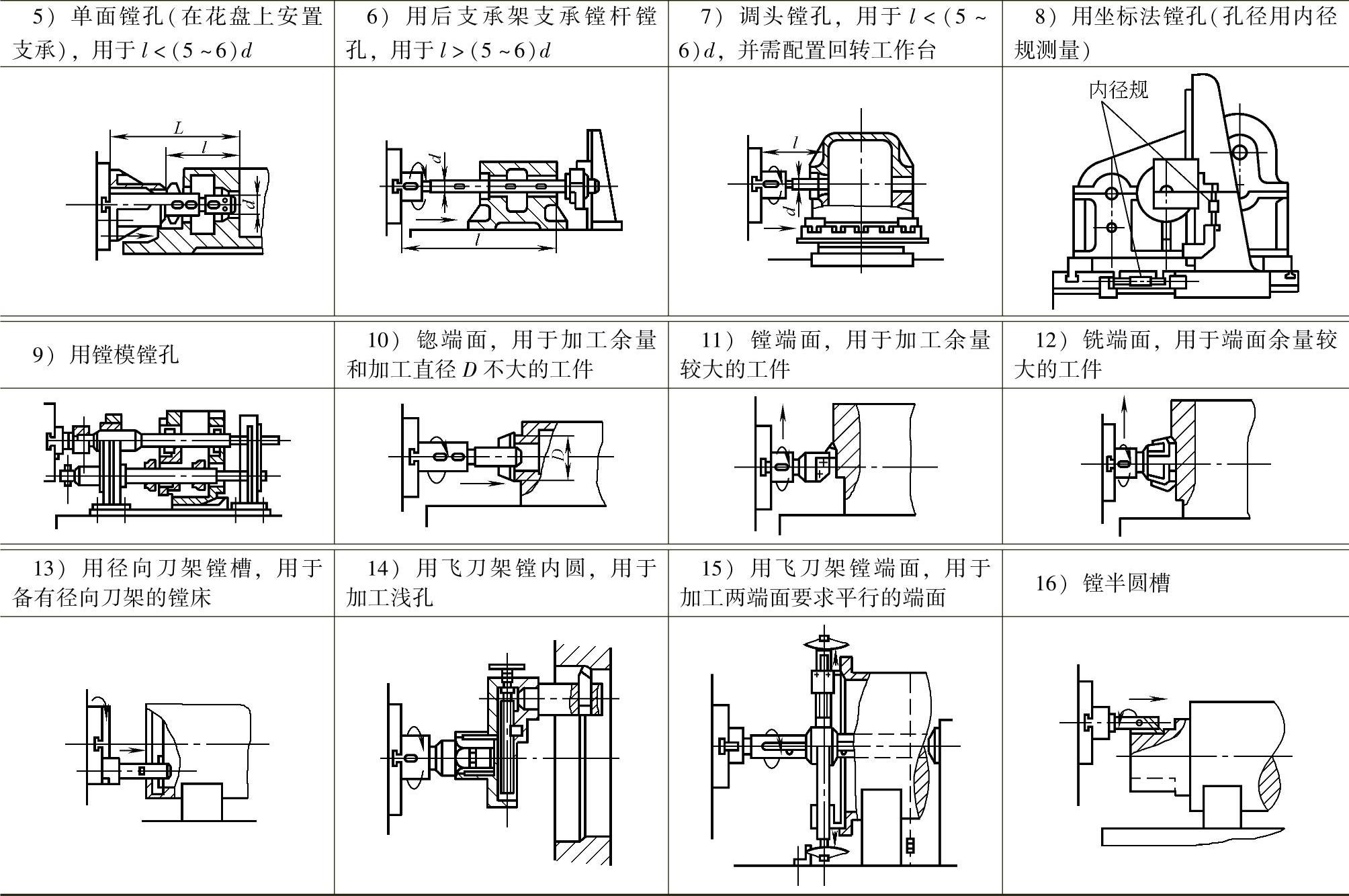

(3)镗削及加工中心的加工精度 各种镗床及加工中心的加工精度见表2.5-20~表2.5-23。

表2.5-20 卧式铣镗床加工精度

①当加工精度为H6及表面粗糙度Ra<0.8μm时,需对机床、刀具和工件装夹等采取相应措施。

表2.5-21 坐标镗床加工精度

①数据为机床定位精度的倍数。

表2.5-22 精镗床加工精度

表2.5-23 加工中心加工精度

1.1.4 铣削

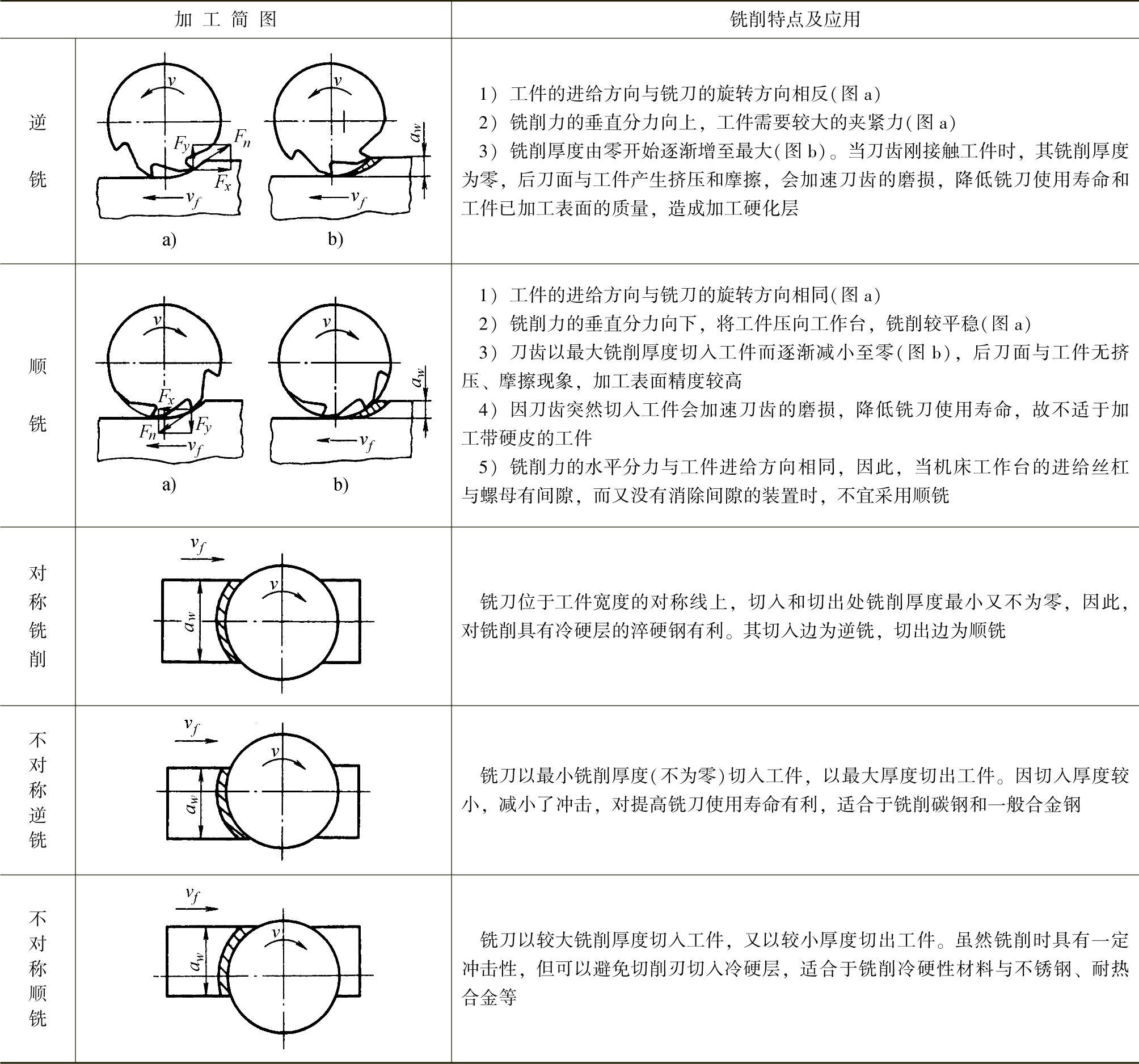

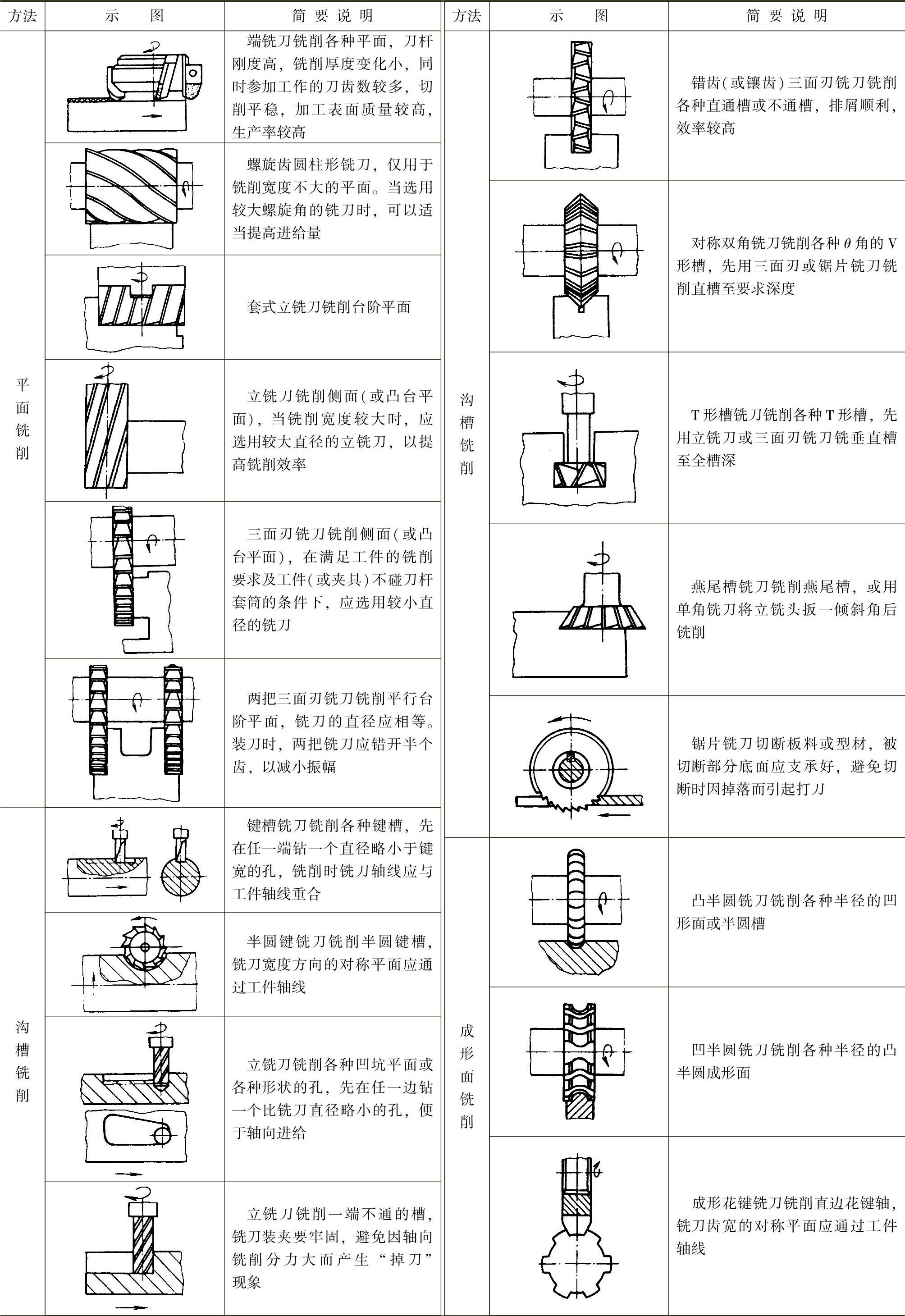

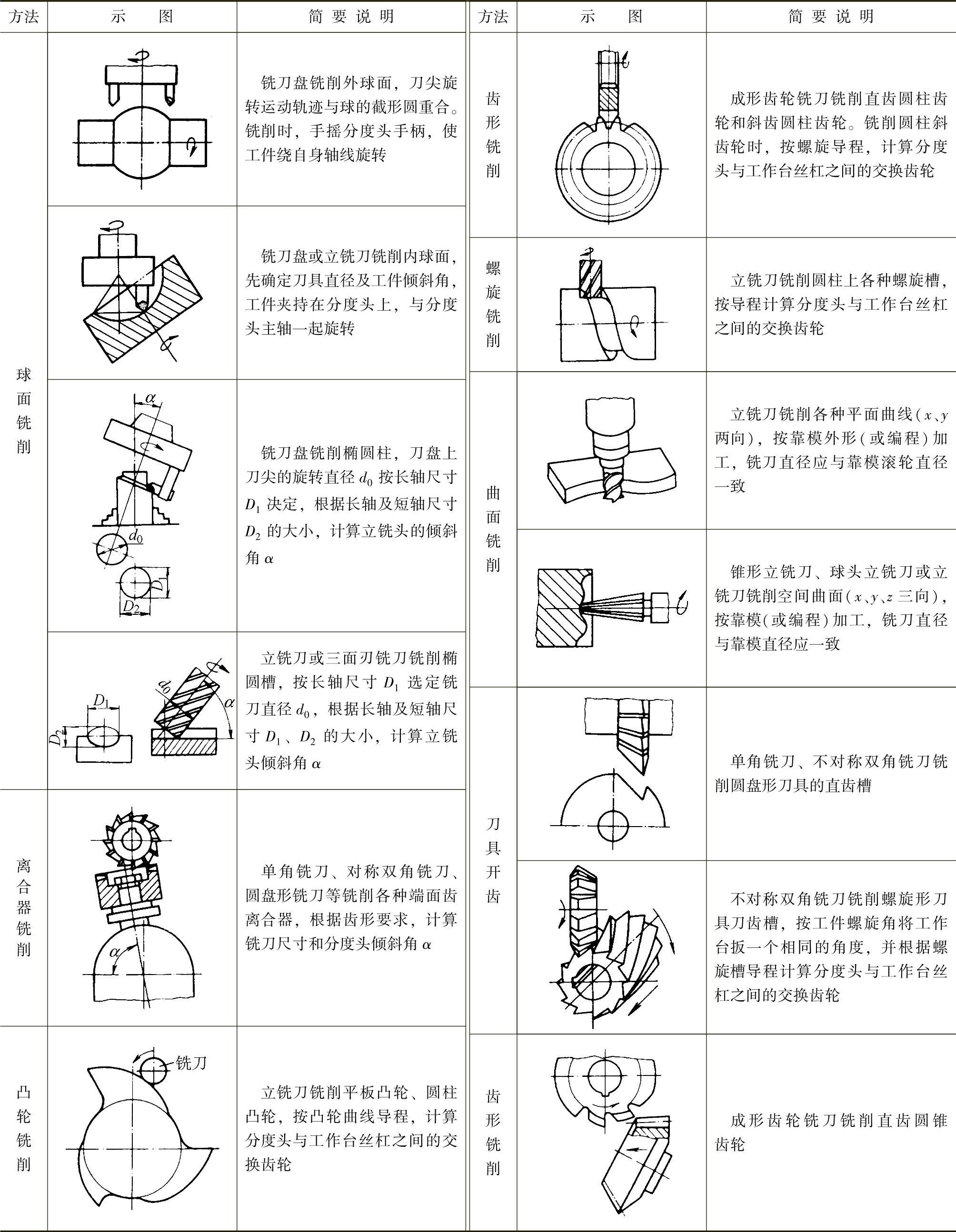

(1)铣削的特点、铣床及加工范围 铣削是使用多刃旋转铣刀,在铣床上进行切削加工的一种加工形式。铣刀上每个切削刃均为断续切削。由于铣刀为多刃且为断续切削,因此切削效率高,易产生冲击振动。铣削时可根据不同加工材料的性能及加工要求,分别采用顺铣、逆铣、对称铣及不对称铣等切削方式。铣削方式的特点及应用见表2.5-24。铣削的应用范围见表2.5-25。

表2.5-24 铣削方式的特点及应用

表2.5-25 铣削的应用范围

(续)

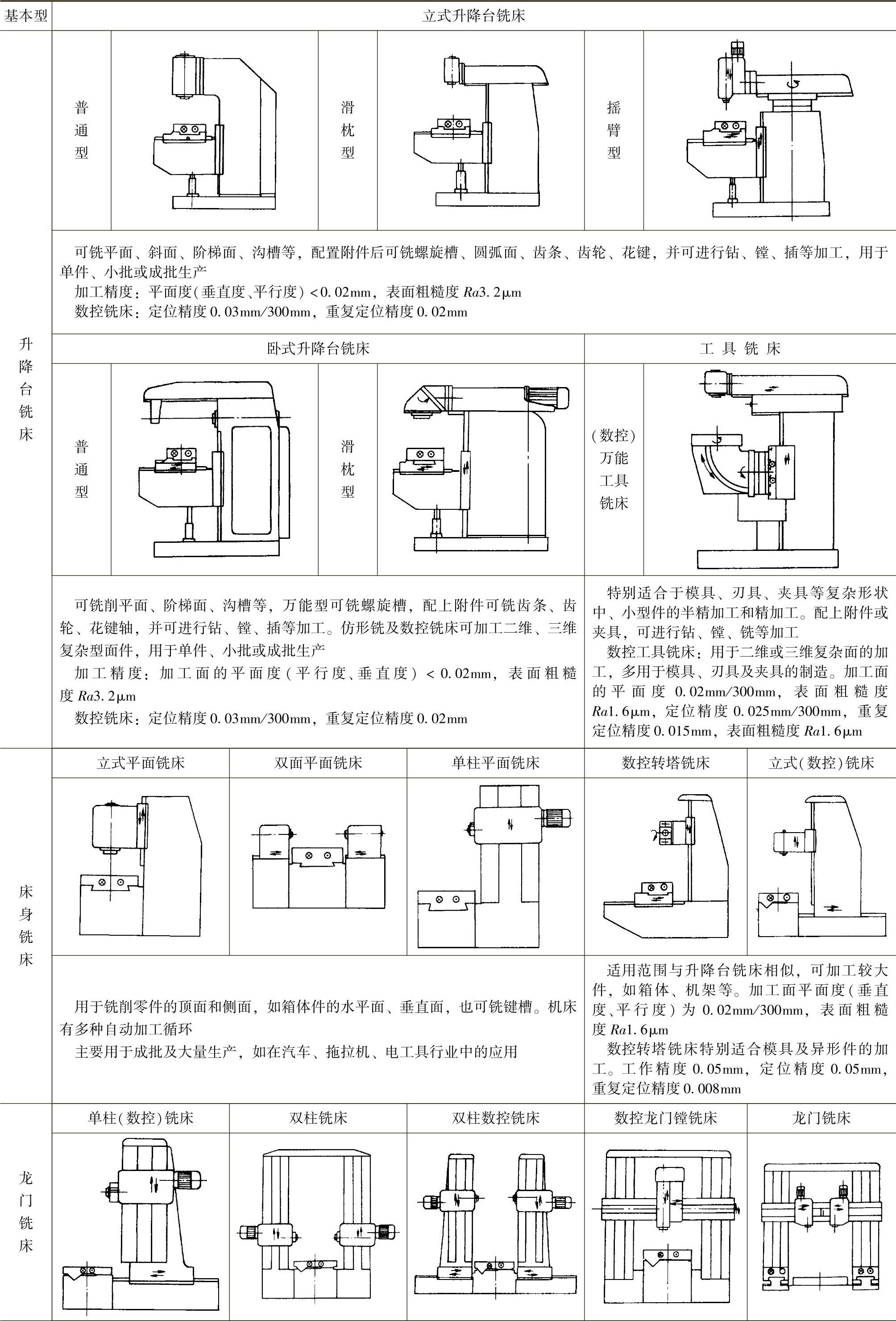

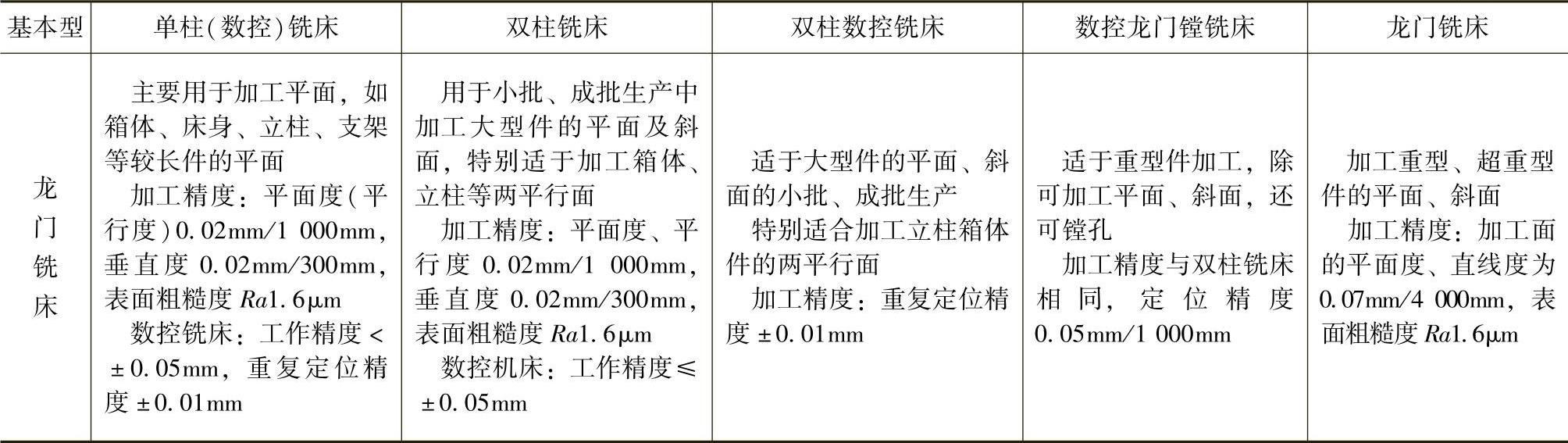

铣床的种类很多,基本型按机床的结构布局划分。在每种基本型的基础上,还可派生出多个变形产品和专门化铣床。

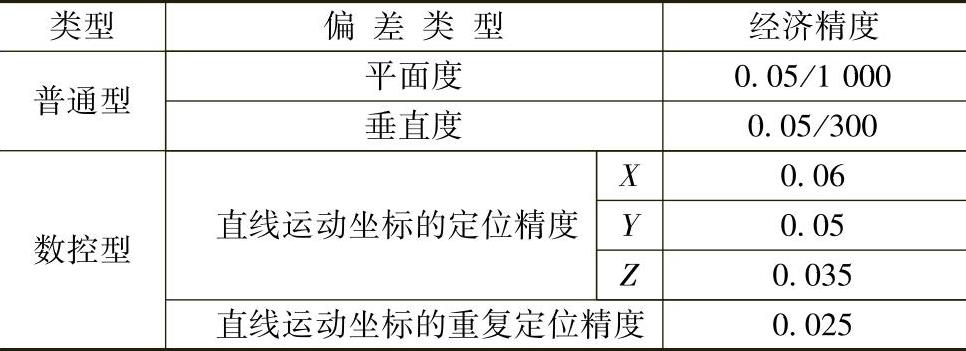

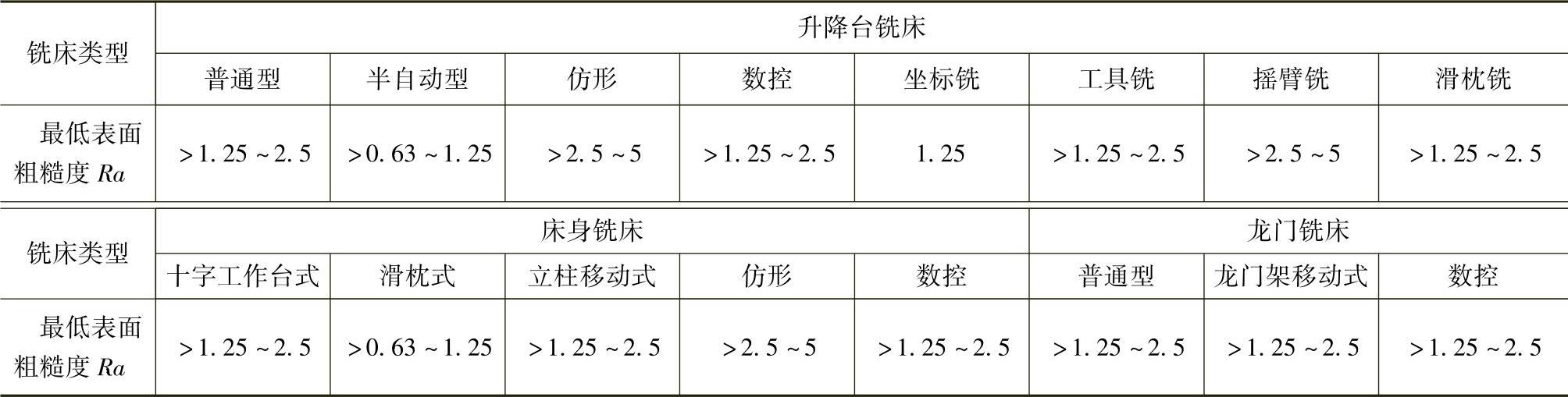

铣床的主要基本型有升降台铣床、床身铣床、龙门铣床等。由这些基本型派生出的铣床,有数控龙门铣床、仿形铣床、数控仿型铣床等。各种铣床的外形结构、适用范围及加工精度见表2.5-26。

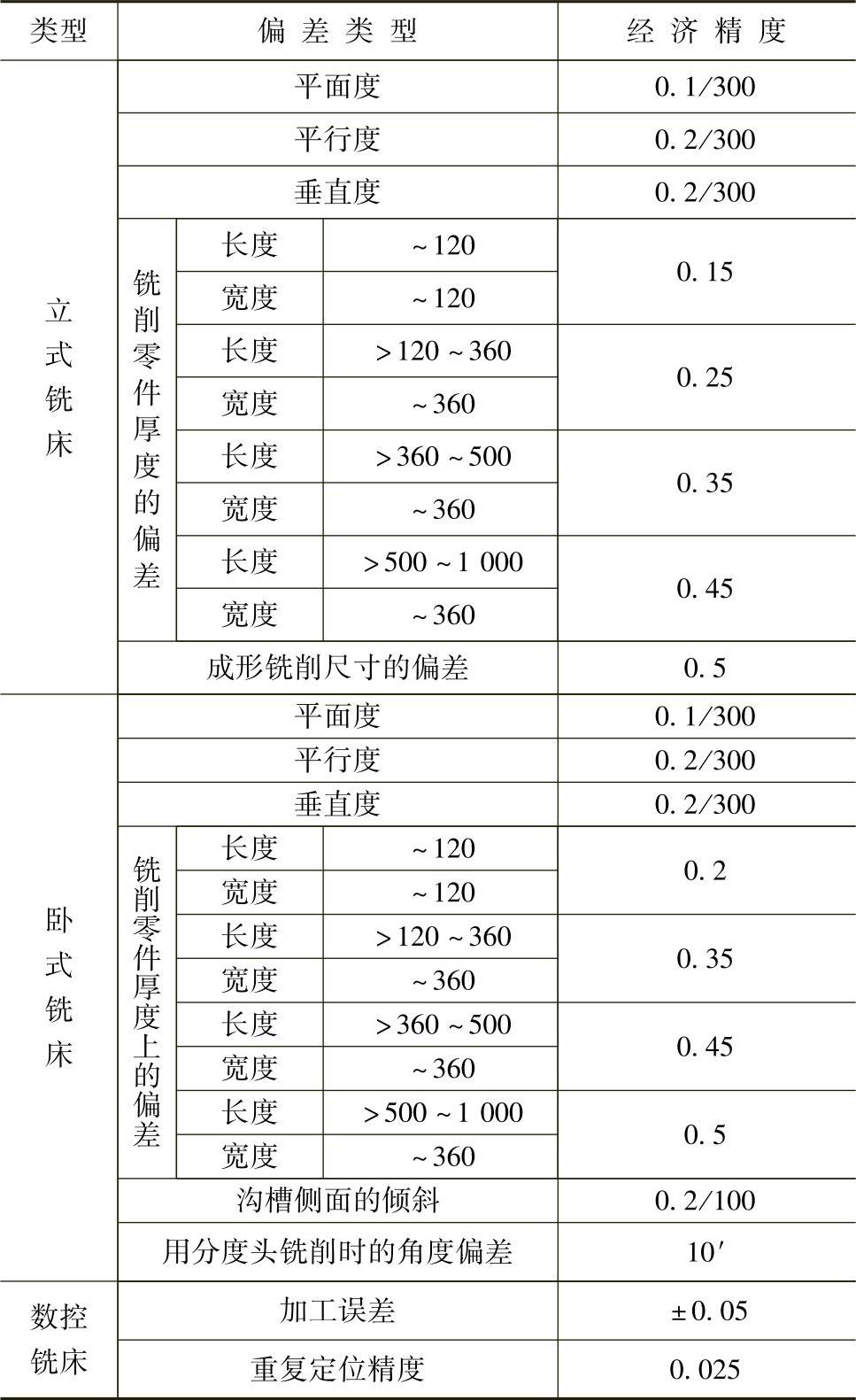

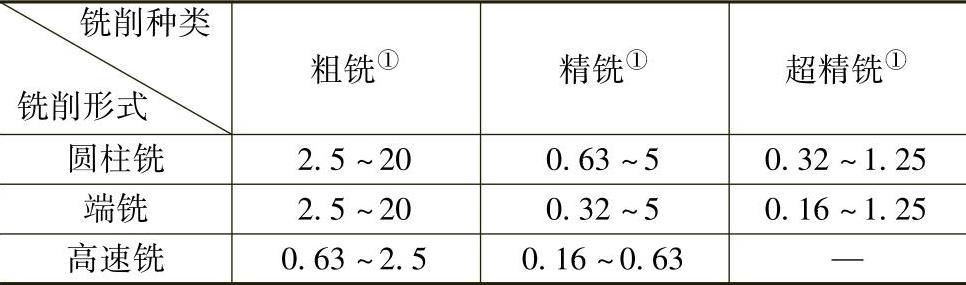

(2)铣削的精度 不同类型铣床的铣削精度及表面粗糙度见表2.5-27~表2.5-31。

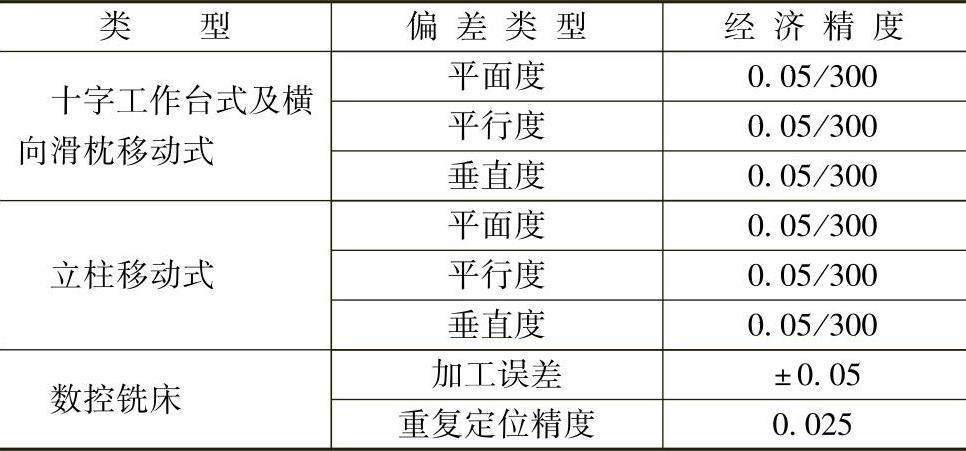

表2.5-26 各种铣床的外形结构、适用范围及加工精度

(续)(https://www.xing528.com)

表2.5-27 升降台铣床的铣削经济精度 (单位:mm)

表2.5-28 床身铣床铣削经济精度 (单位:mm)

表2.5-29 龙门铣床的铣削经济精度 (单位:mm)

表2.5-30 铣削加工的表面粗糙度Ra (单位:μm)

①粗铣一般是指铣削后能得到大于Ra6.3μm的表面粗糙度的工件表面,半精铣一般指铣削面的粗糙度能达到Ra6.3μm~1.6μm,精铣一般指加工表面能达到≤Ra1.6μm的表面粗糙度。

表2.5-31 不同类型铣床铣削的最低表面粗糙度Ra (单位:μm)

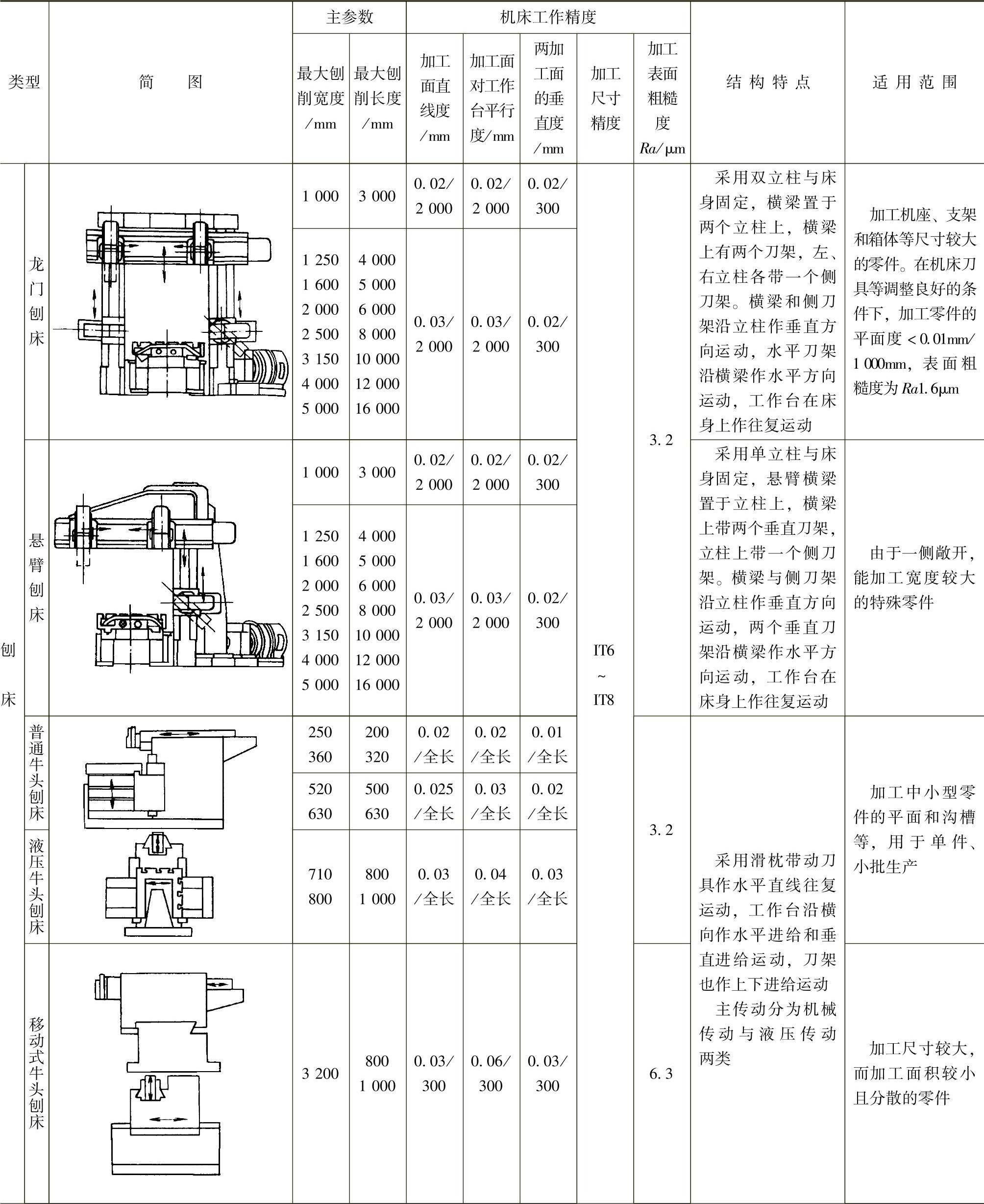

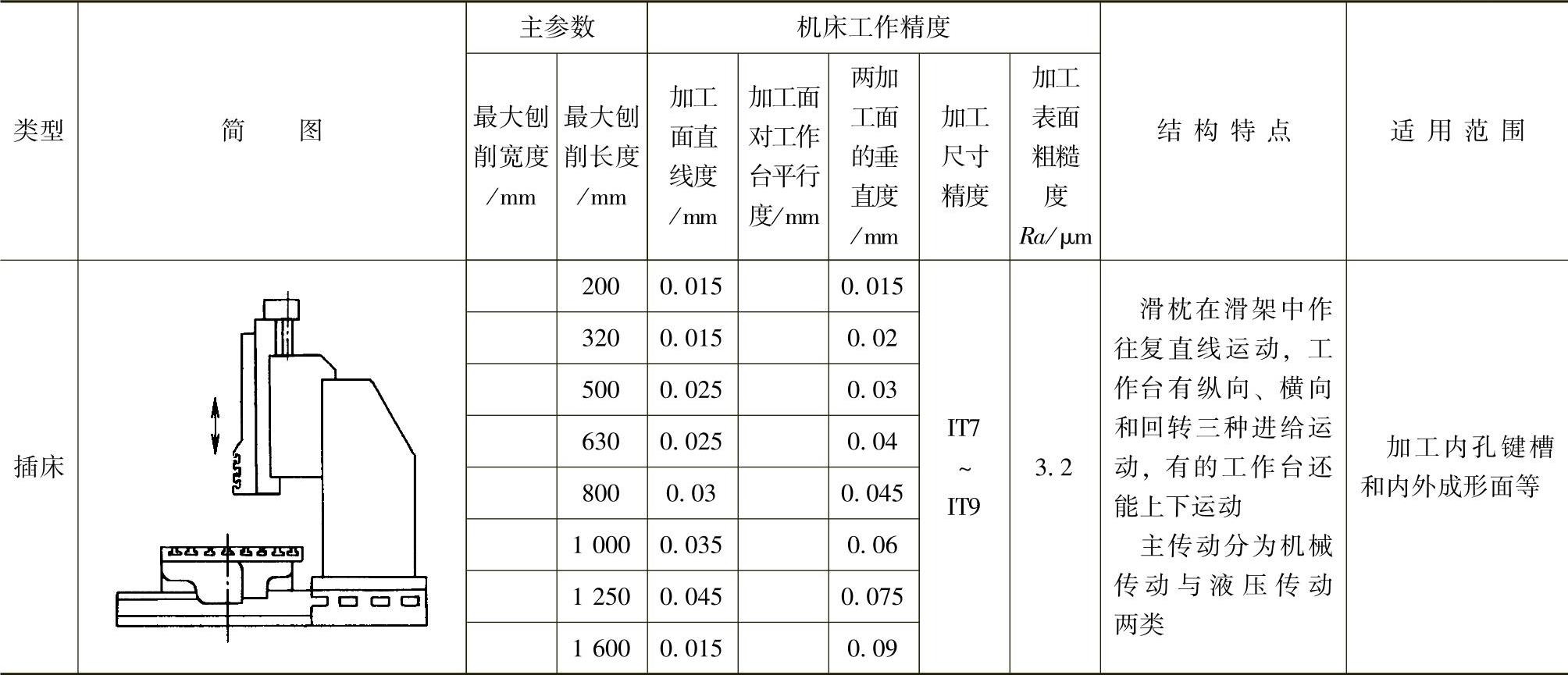

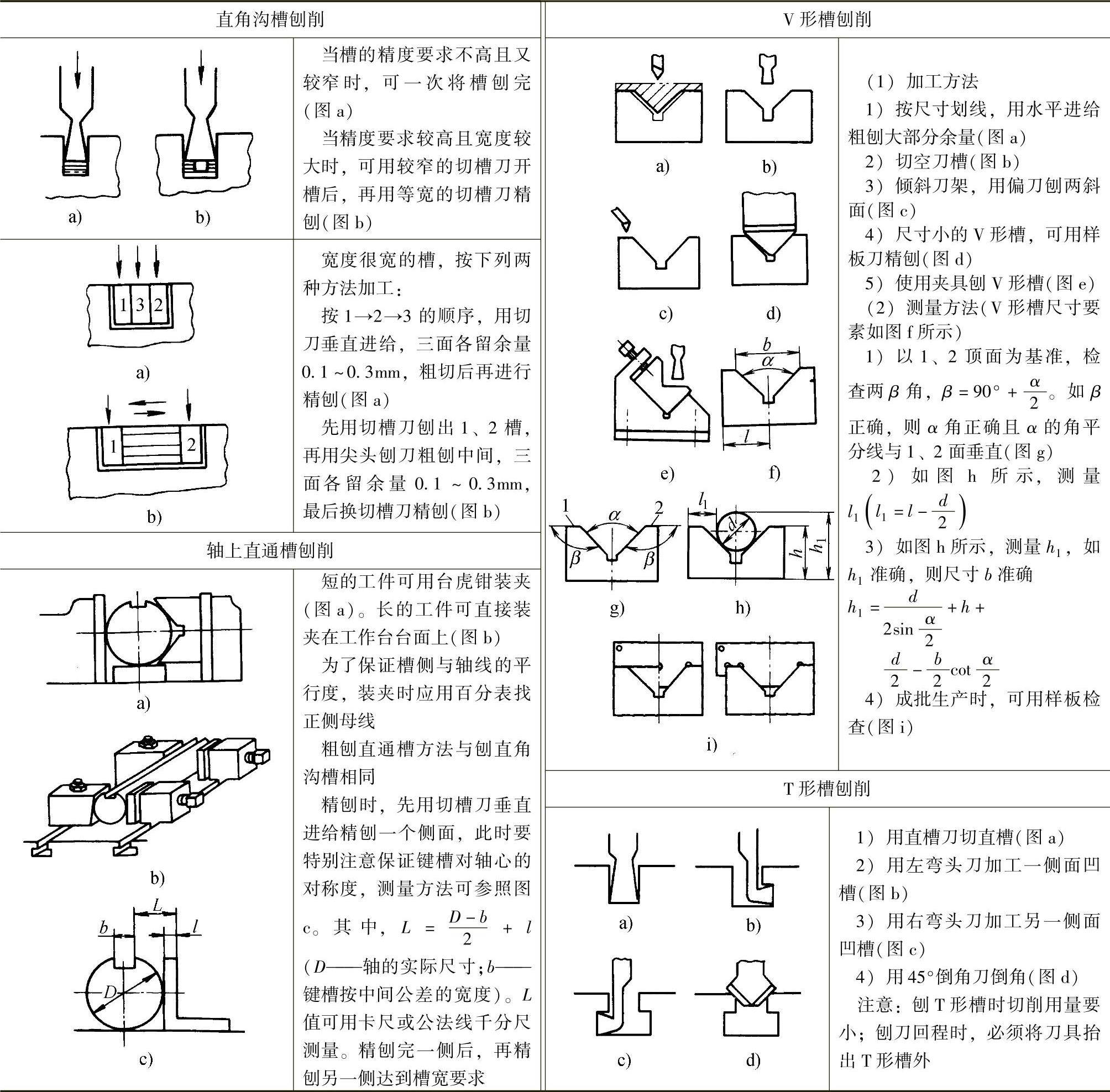

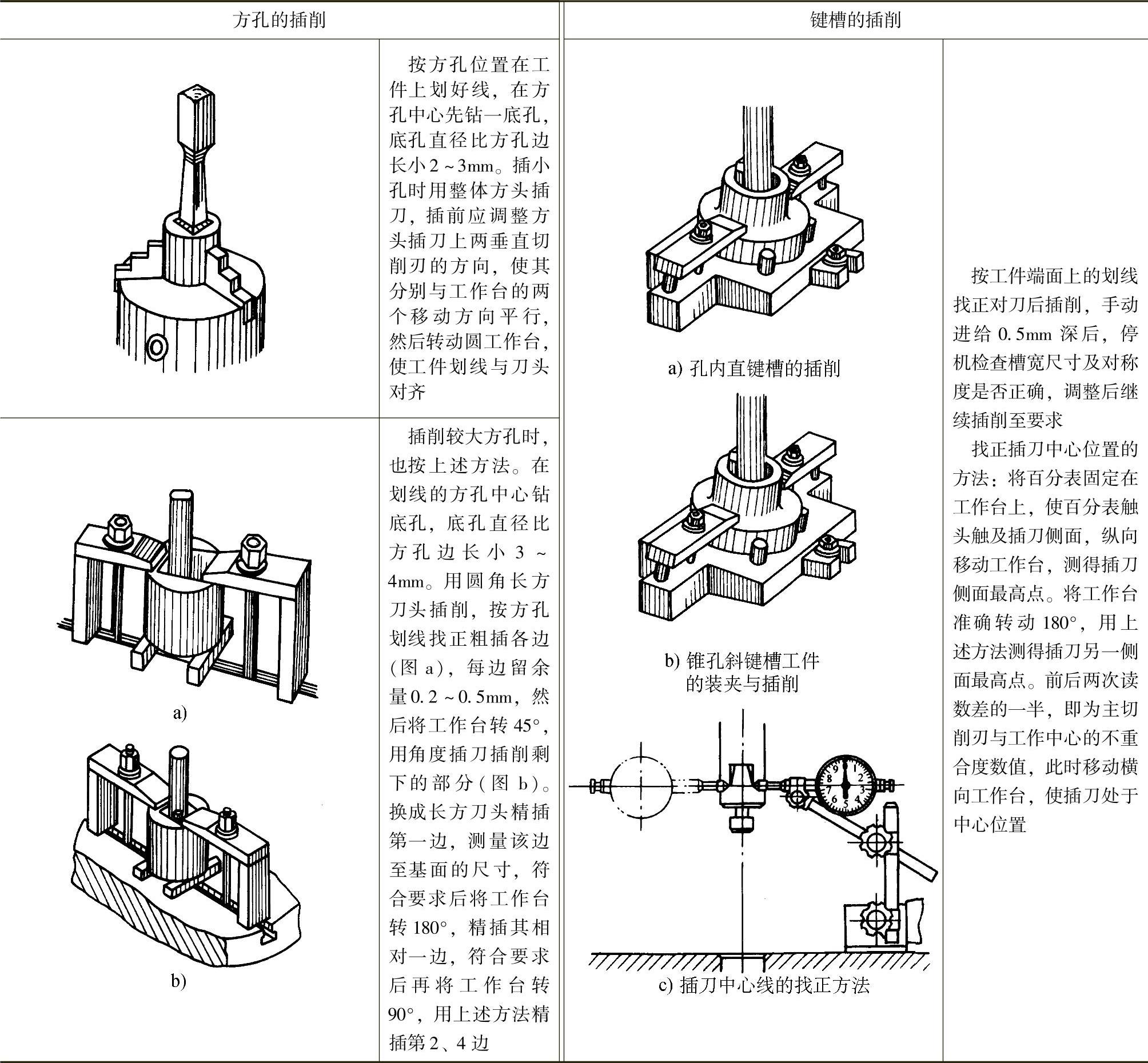

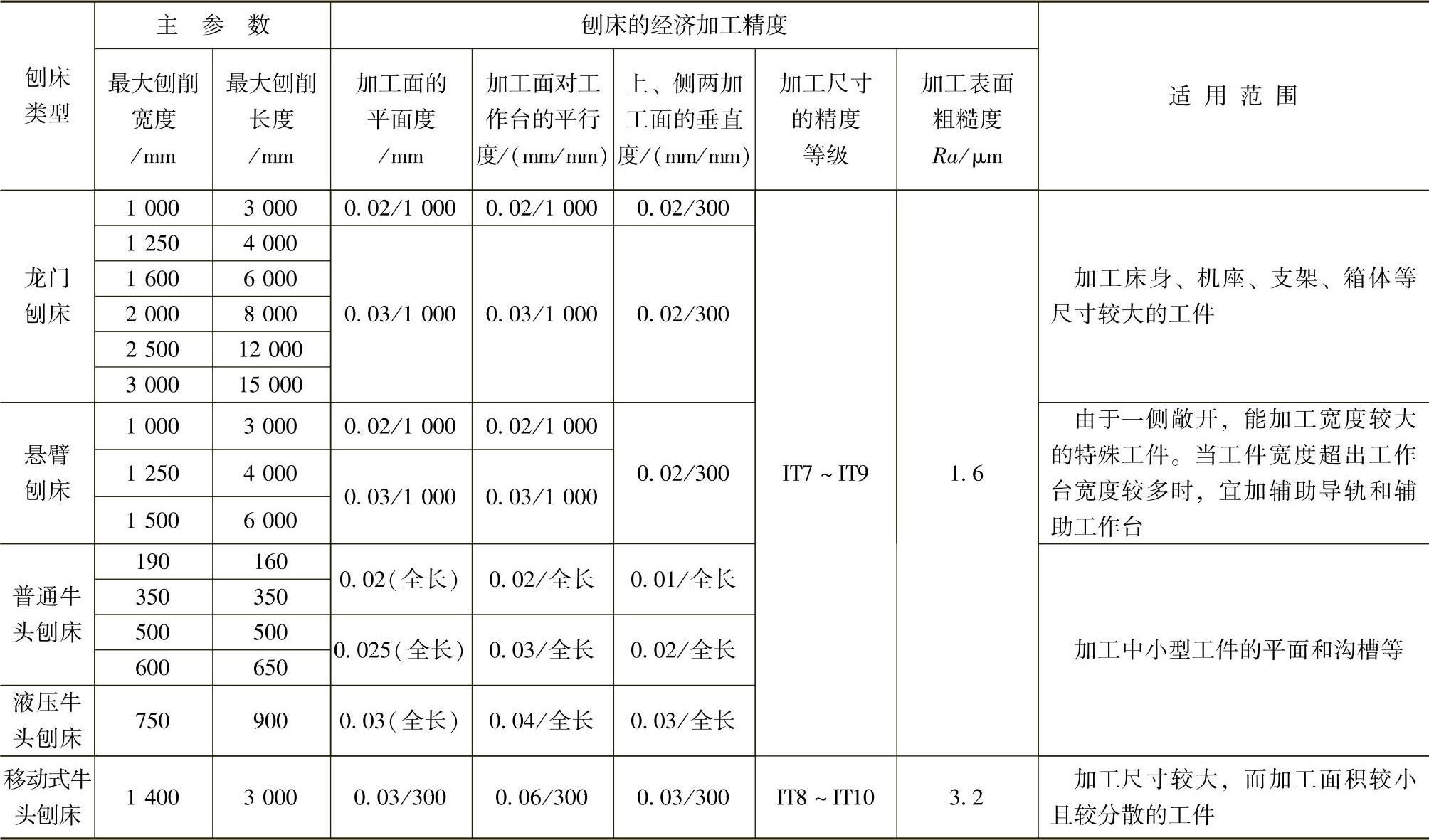

1.1.5 刨削、插削

(1)刨削 刨削是利用刨刀相对于工件进行往复直线运动的切削,安装工件的工作台做横向进给。刨削是断续切削,因此刨刀往复运动中有较大冲击,因刨刀切削的返回行程为空行程不作切削,因而生产率低。刨削可加工平面、斜面、沟槽和成形面,加工精度在IT7~IT10之间,可“以刨代磨”加工大型机床的导轨。

刨削是在刨床上用刨刀加工的,刨床和刨刀结构比较简单,调整方便,主要用于单件小批生产及机修工作。

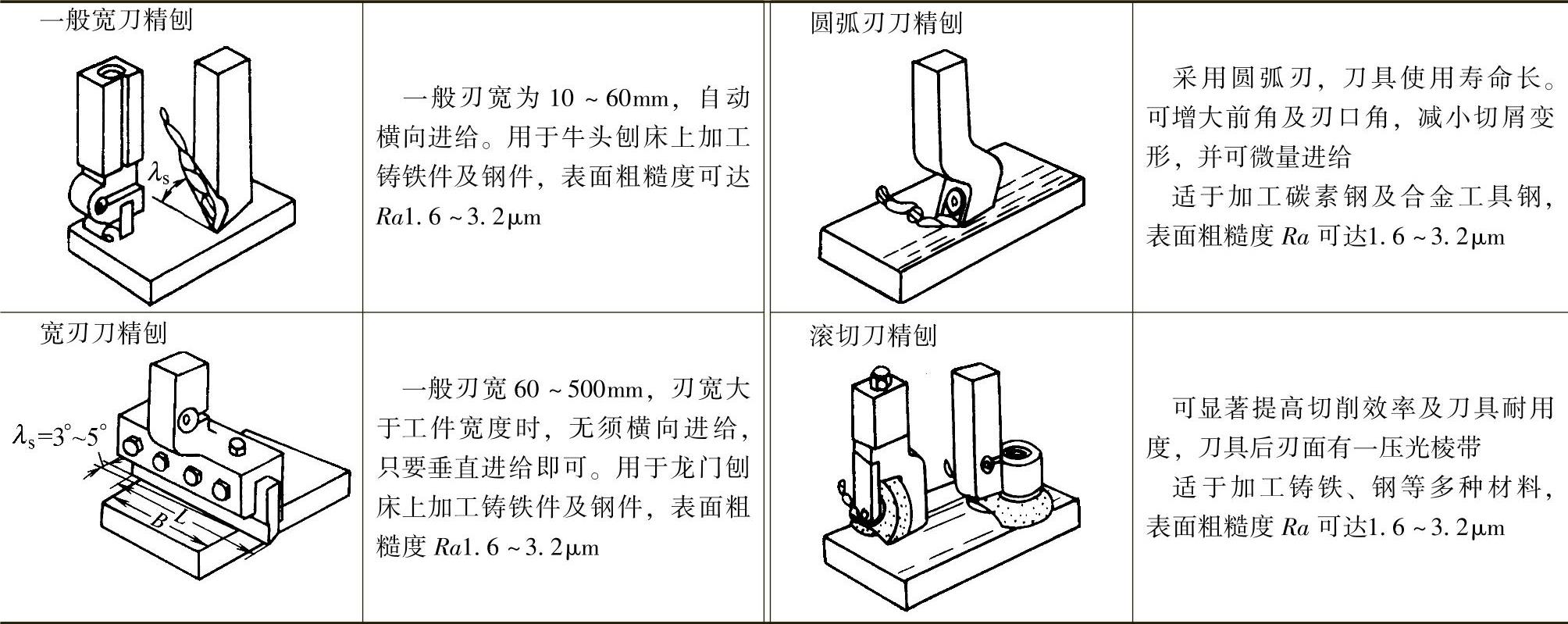

(2)插削 插削实质上是立式刨削,插刀作上下往复运动,工作台作横向、纵向或间歇式的回转运动,用于加工内孔键槽、曲面孔、方孔、长方孔及多边形孔等,主要用于单件、小批生产及机修工作。

插床实质是立式刨床,插刀随滑枕作上下往复直线运动,工件除纵、横向移动及回转外,还可进行分度。

刨床、插床的主要类型、适用范围及加工精度见表2.5-32。刨削槽类零件的加工实例见表2.5-33。刨刀精刨的加工实例见表2.5-34。插削的加工实例见表2.5-35。

表2.5-32 刨床、插床的主要类型、适用范围及加工精度

(续)

表2.5-33 刨削槽类件的加工实例

表2.5-34 刨刀精刨的加工实例

表2.5-35 插削的加工实例

(3)刨削的加工精度 刨床的经济加工精度见表2.5-36。

表2.5-36 刨床的经济加工精度

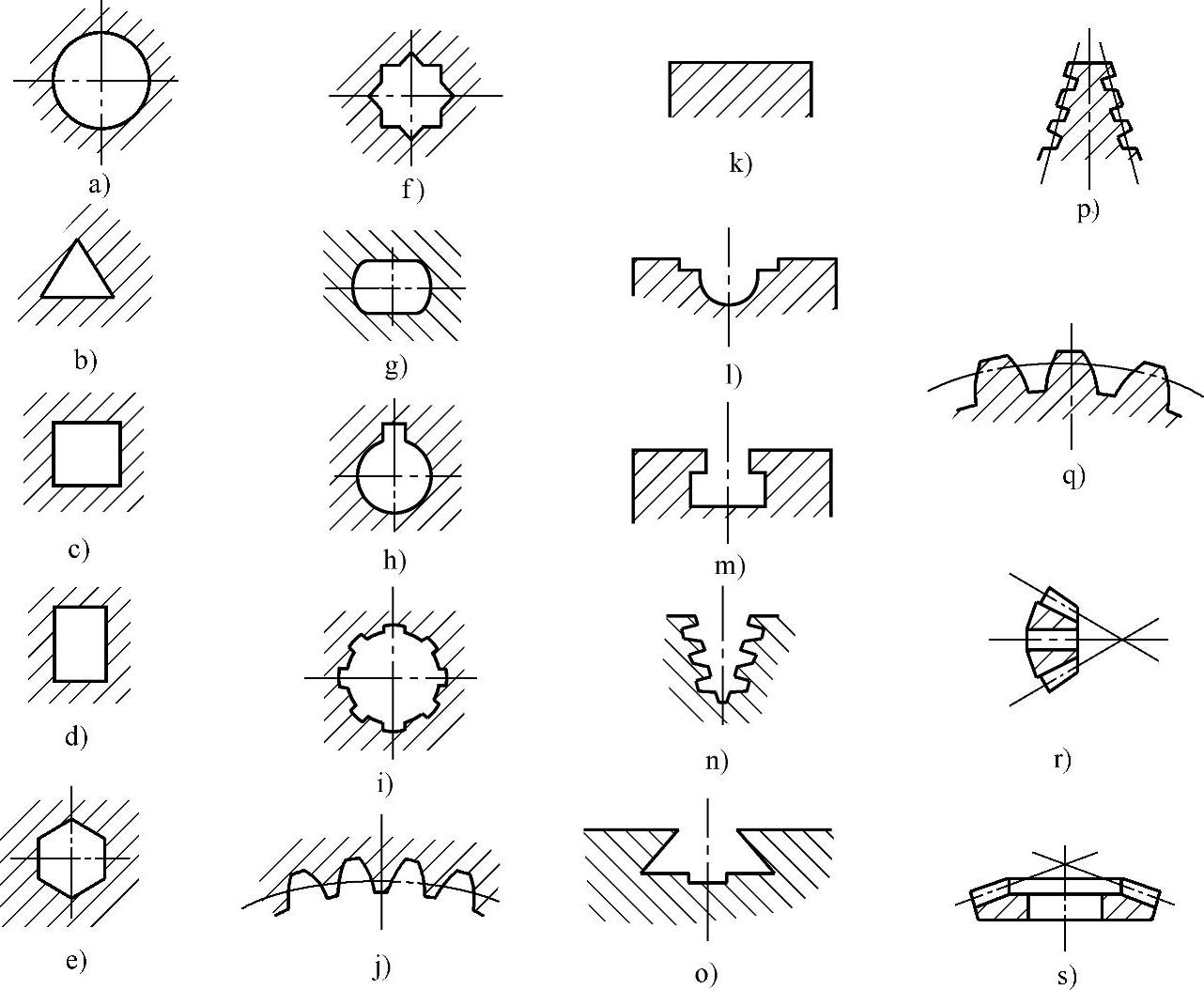

1.1.6 拉削

拉削是采用多刃刀具(拉刀),进行内、外简单及复杂形状面加工的一种切削方式。拉刀在轴向有多个或多组刀齿,后一个或后一组刀齿比前一个或前一组刀齿高,能在拉削中将金属从工件上一层层连续切除,可获得较高的尺寸精度和较好的表面粗糙度。

拉削由于采用多刃刀具(拉刀),一次参加切削的切削刃总长度长,一次行程即可完成粗-半精-精加工,因而生产率高。拉床结构简单,操作方便,可加工出形状复杂的内孔表面形状。拉削的加工精度为IT7级,表面粗糙度Ra0.8μm,加工精度高。但拉刀的结构复杂,制造成本高,因此只适合用于成批及大量生产。

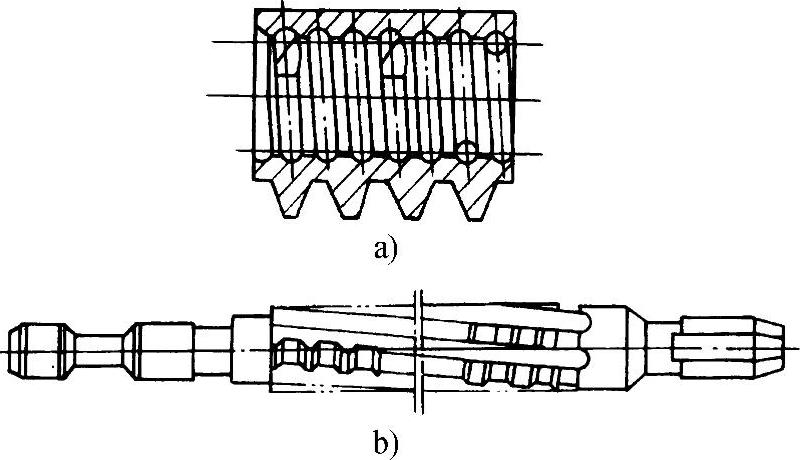

(1)拉削的范围及拉削方式 拉削可加工内表面(内表面拉削)和外表面上各种截面形状工件,内表面拉削可加工圆孔、多边形孔、花键孔、键槽及螺旋角较大的内螺纹。外表面拉削可加工两垂直平面、半圆面、两平行侧平面等。拉削可加工的各种内外表面截面形状如图2.5-13所示。

图2.5-13 拉削可加工的各种内外表面截面形状

a)圆孔 b)三角孔 c)正方孔 d)长方孔 e)六角孔 f)多角孔 g)鼓形孔 h)键槽 i)花键孔 j)内齿轮 k)平面 l)成形表面 m)T形槽 n)榫槽 o)燕尾槽 p)叶片榫片 q)圆柱齿轮 r)直齿锥齿轮 s)曲线齿锥齿轮

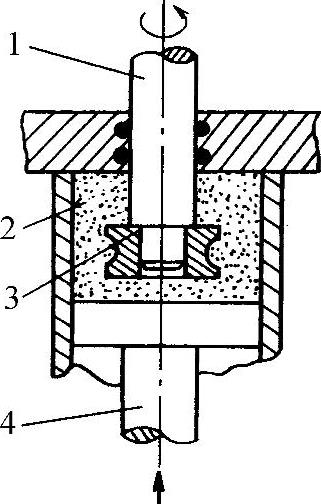

图2.5-14 立式连续拉削示意图

1—拉刀 2—工件 3—工作台

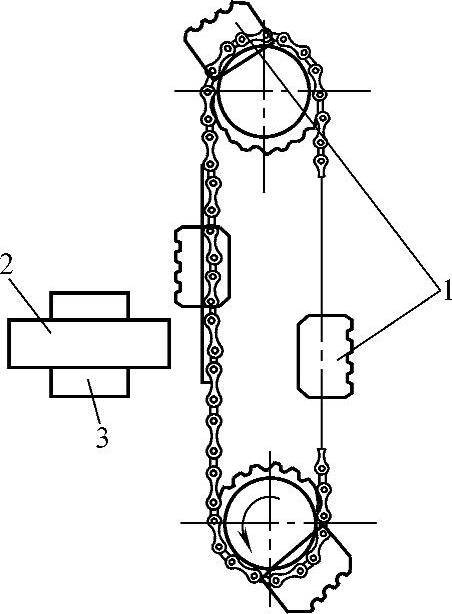

拉削方式按拉刀和拉床的结构,分为内表面拉削、外表面拉削、连续拉削和特种拉削四种类型。其中连续拉削的效率最高。

连续拉削有立式和卧式两种,如图2.5-14和图2.5-15所示。立式拉削的工件是固定的,并装夹于工作台上,拉刀分段分别紧固在传动链条上的刀夹之中。立式连续拉削的行程长度比外表面拉削长度长3~4倍。卧式连续拉削的拉刀是固定的,并分段紧固在装刀巷道内,工件则装在夹具内,夹具安装在传动链条上,链条上装夹的工件数量根据生产的工件批量决定。卧式连续拉削比普通卧式拉床的加工效率高5~6倍。

特种拉削是用专用拉床拉削某种特定工件,即针对某一工件设计的专用拉床进行拉削的加工。

(2)拉床 拉床的类型、特点及适用范围见表2.5-37。轴瓦拉刀及轴瓦夹具如图2.5-16所示。螺母滚道用螺旋齿拉刀及工件如图2.5-17所示。其中,轴瓦拉刀为外表面拉刀,螺旋齿拉刀为内表面拉刀。

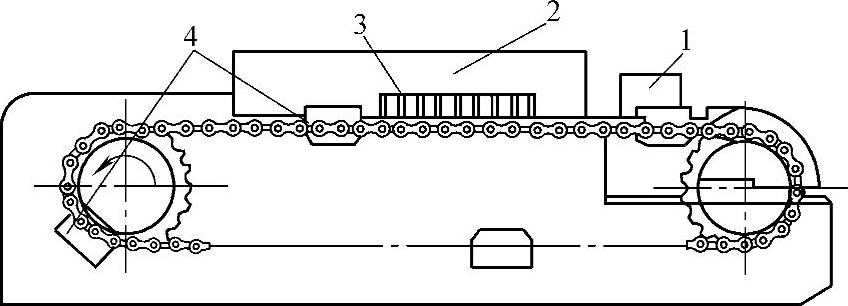

图2.5-15 卧式连续拉削示意图

1、4—工件 2—装刀巷道 3—拉刀

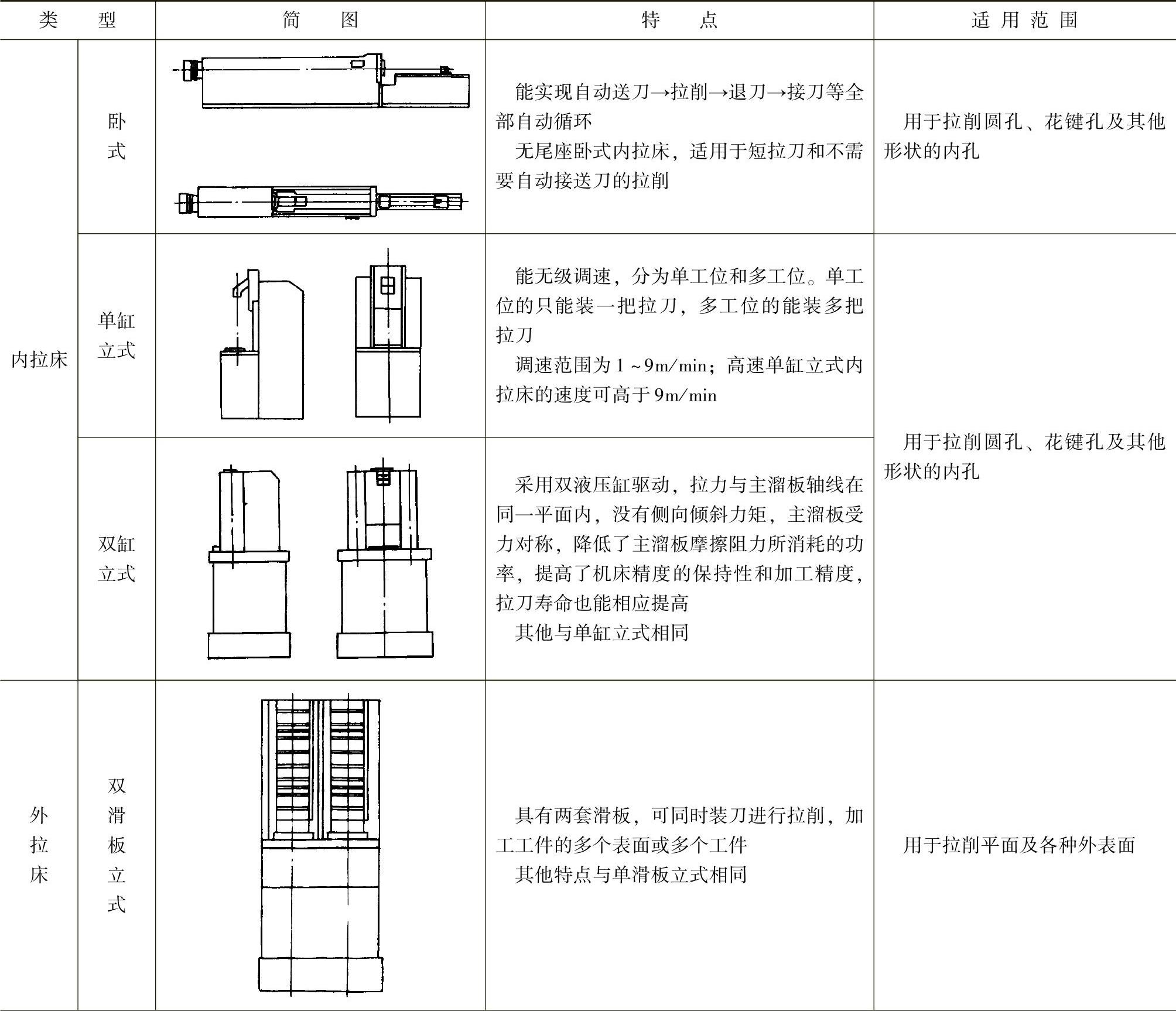

表2.5-37 拉床的类型、特点及适用范围

(续)

①连续拉床的简图如图2.5-14和图2.5-15所示。

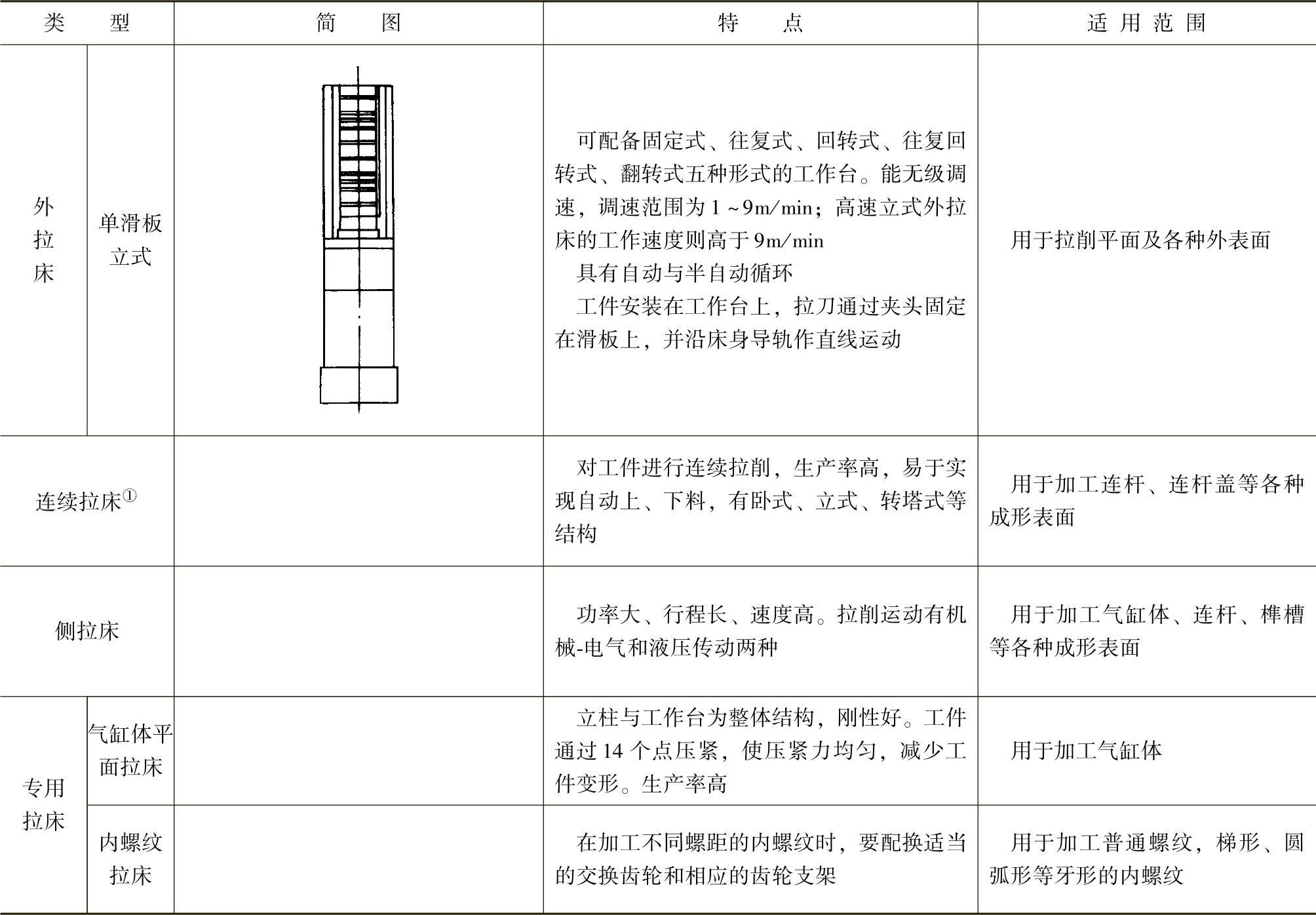

图2.5-16 轴瓦拉刀及轴瓦夹具

a)轴瓦拉削夹具 b)轴瓦拉刀 1—心轴 2—套筒 3—圆刀片 4—压紧螺母

1.1.7 磨削

磨削是用磨具和磨料(砂轮、砂带、油石等)对工件表面进行切削的一种加工方式。磨削的加工范围很广,可磨削内、外圆柱面,内、外圆锥面,及平面、螺旋面(螺纹及蜗杆等)、齿轮、花键、导轨、刀具和各种成形面。磨削大多用于精加工工序,也可用于毛坯直接一次加工出成品件。磨削的加工精度很高,可以加工出精确的形状和很光洁的表面。

磨削是在各类磨床上进行加工的。按照所加工工件表面及工件种类,磨床分为外圆磨床、内圆磨床、平面磨床、工具磨床、刀具刃磨床及各类专用磨床,还有砂带磨床、珩磨机、光整加工机、抛光机、研磨机、超精加工机、数控磨床等。

图2.5-17 螺母滚道用螺旋齿拉刀及工件

a)工件剖面 b)螺旋齿拉刀

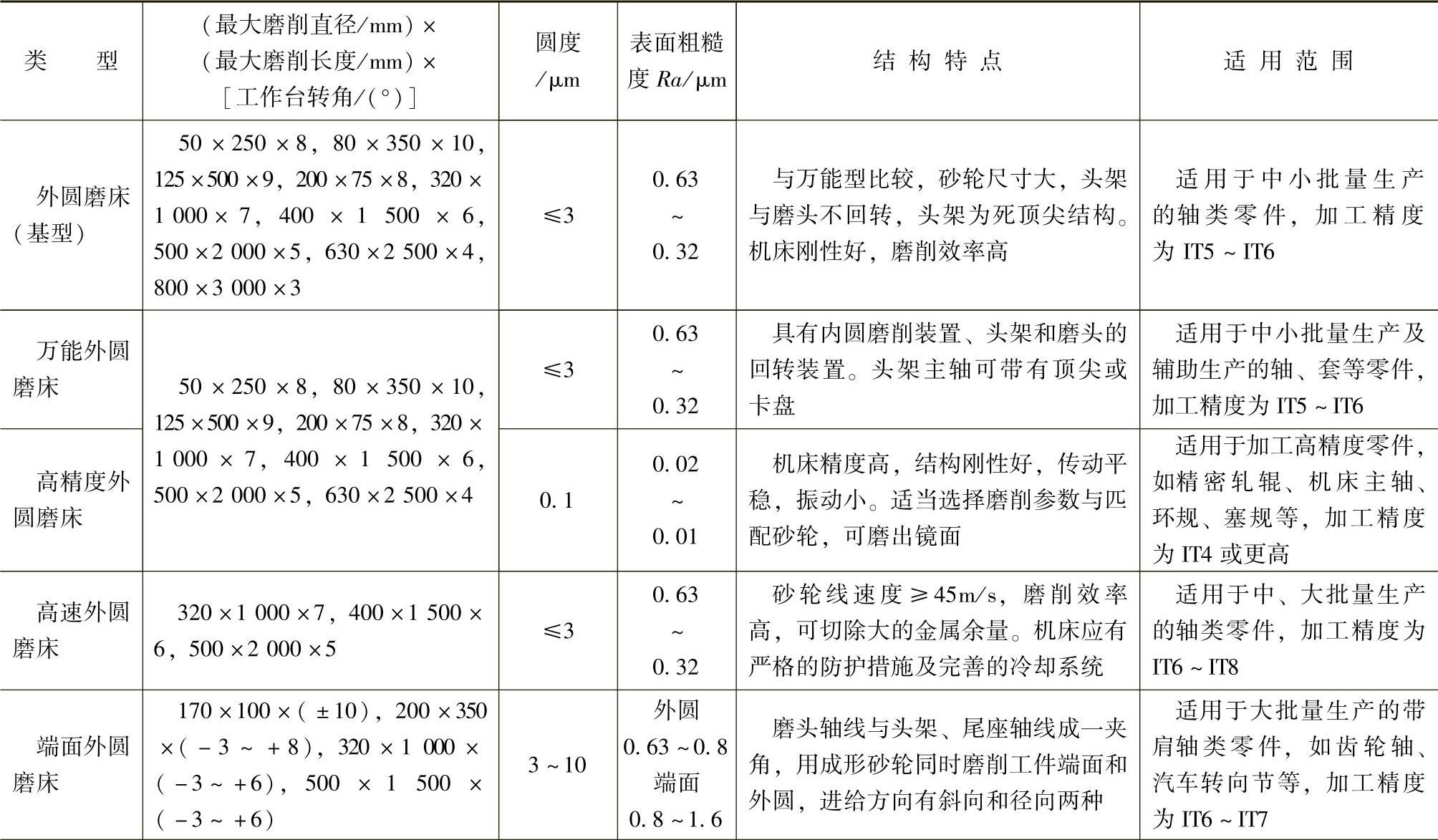

(1)外圆磨床的磨削 外圆磨床是用来加工圆柱面、圆锥面或其他回转体表面和轴肩端面的磨床。外圆磨床按其功能分为万能型、高精度型、高速型、端面、宽砂轮型等多种。另外,还有加工方式与上述磨床不同的无心外圆磨床。

图2.5-18、图2.5-19所示为外圆磨床及无心外圆磨床的外形结构。

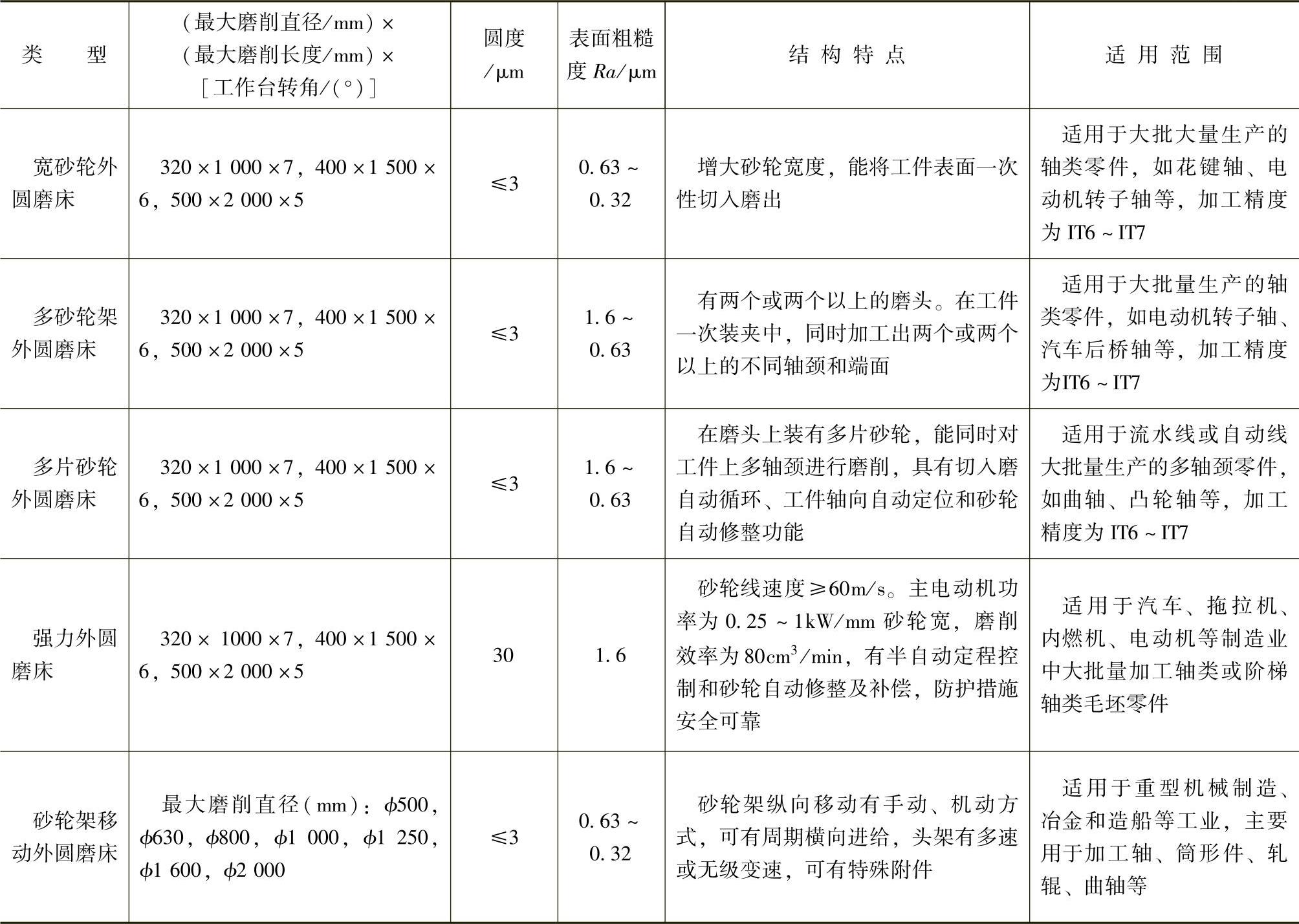

外圆磨床的类型、加工精度及适用范围见表2.5-38。

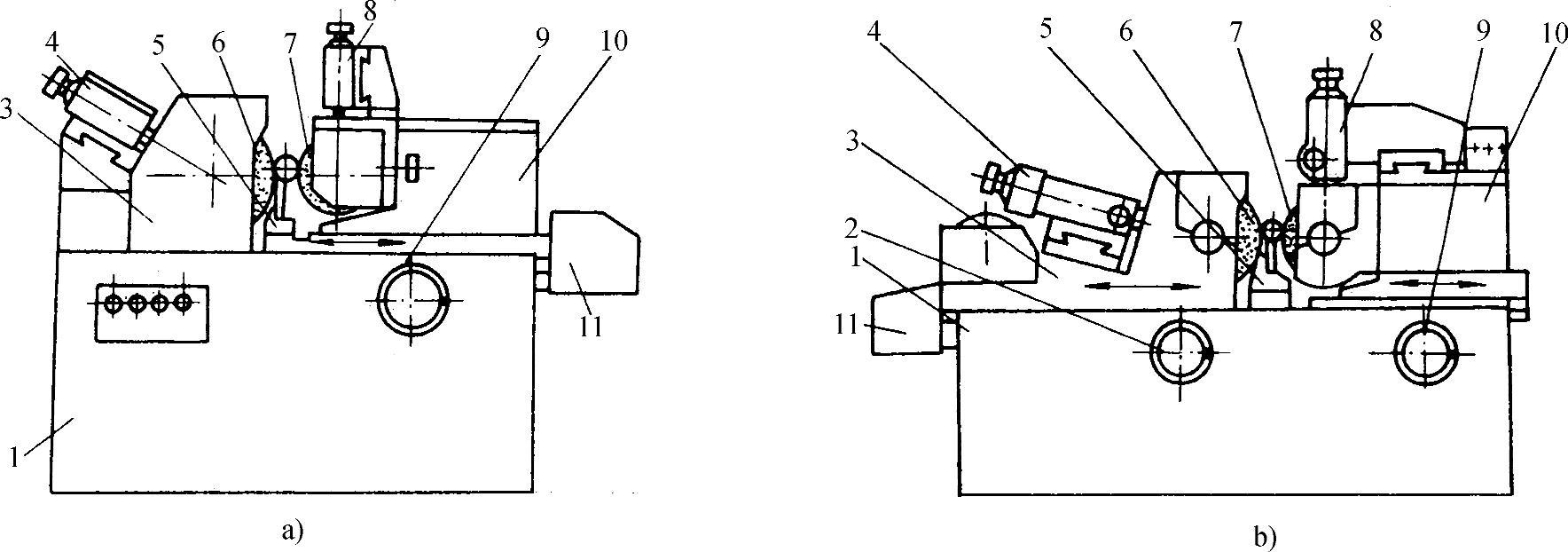

图2.5-18 外圆磨床的外形结构

a)砂轮架固定式 b)砂轮架移动式 1—床身 2—进给机构 3—砂轮架 4—砂轮修整器 5—托架 6—砂轮 7—导轮 8—导轮修整器 9—导轮进给机构 10—导轮架 11—切入机构

图2.5-19 无心外圆磨床的外形结构

a)工作台移动式外圆磨床 b)砂轮架移动式外圆磨床 1—头架 2—磨头(砂轮架) 3—尾座 4—工作台

表2.5-38 外圆磨床的类型、加工精度及适用范围

(续)

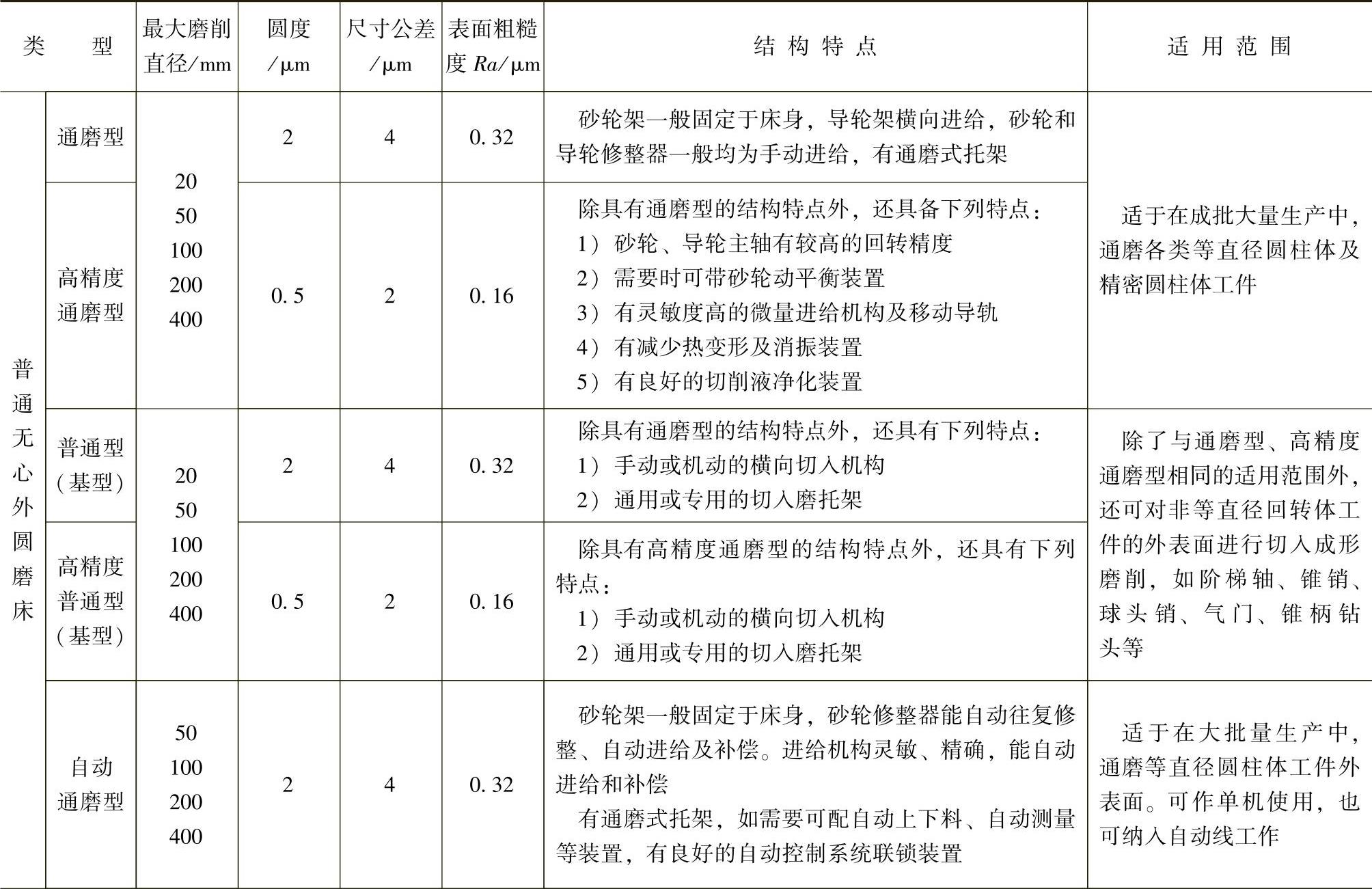

无心外圆磨床的磨削方式与其他外圆磨床不同,适于磨削细长圆柱形工件、无中心孔的短轴和套类零件,工件的同轴度低,生产率高,多用于大量、自动化生产。无心磨床的类型、加工精度及适用范围见表2.5-39。

表2.5-39 无心外圆磨床类型、精度及适用范围

(续)

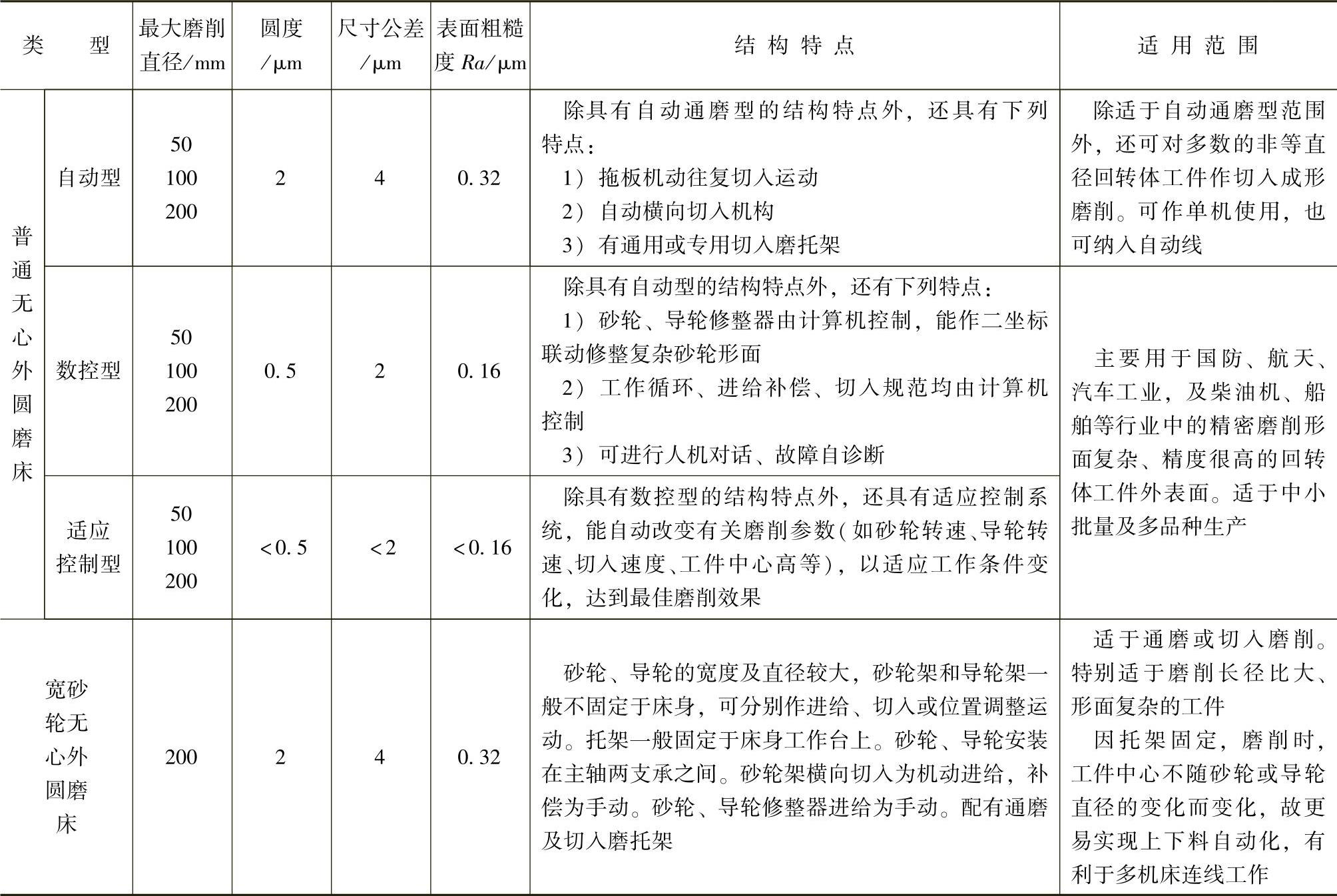

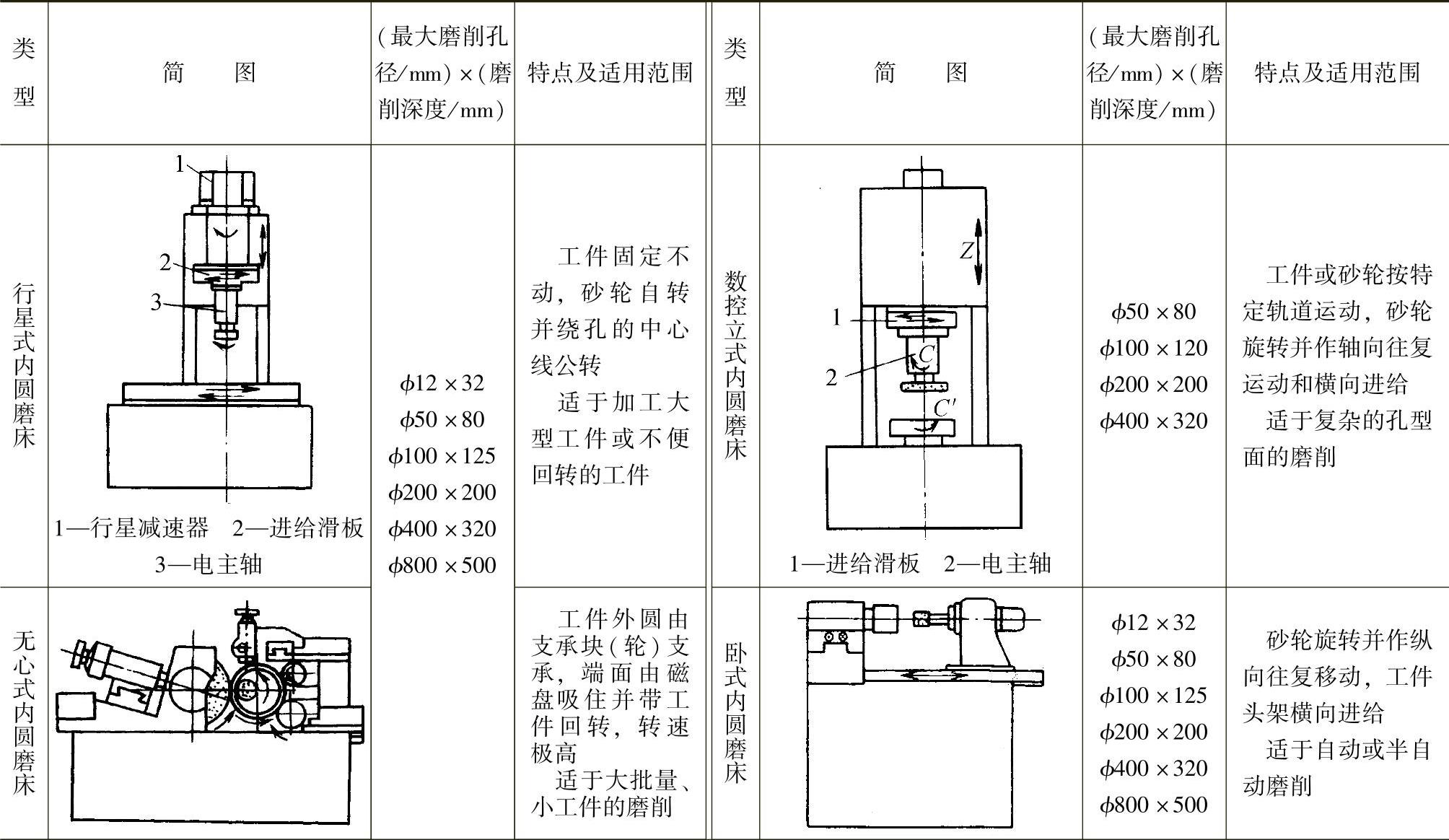

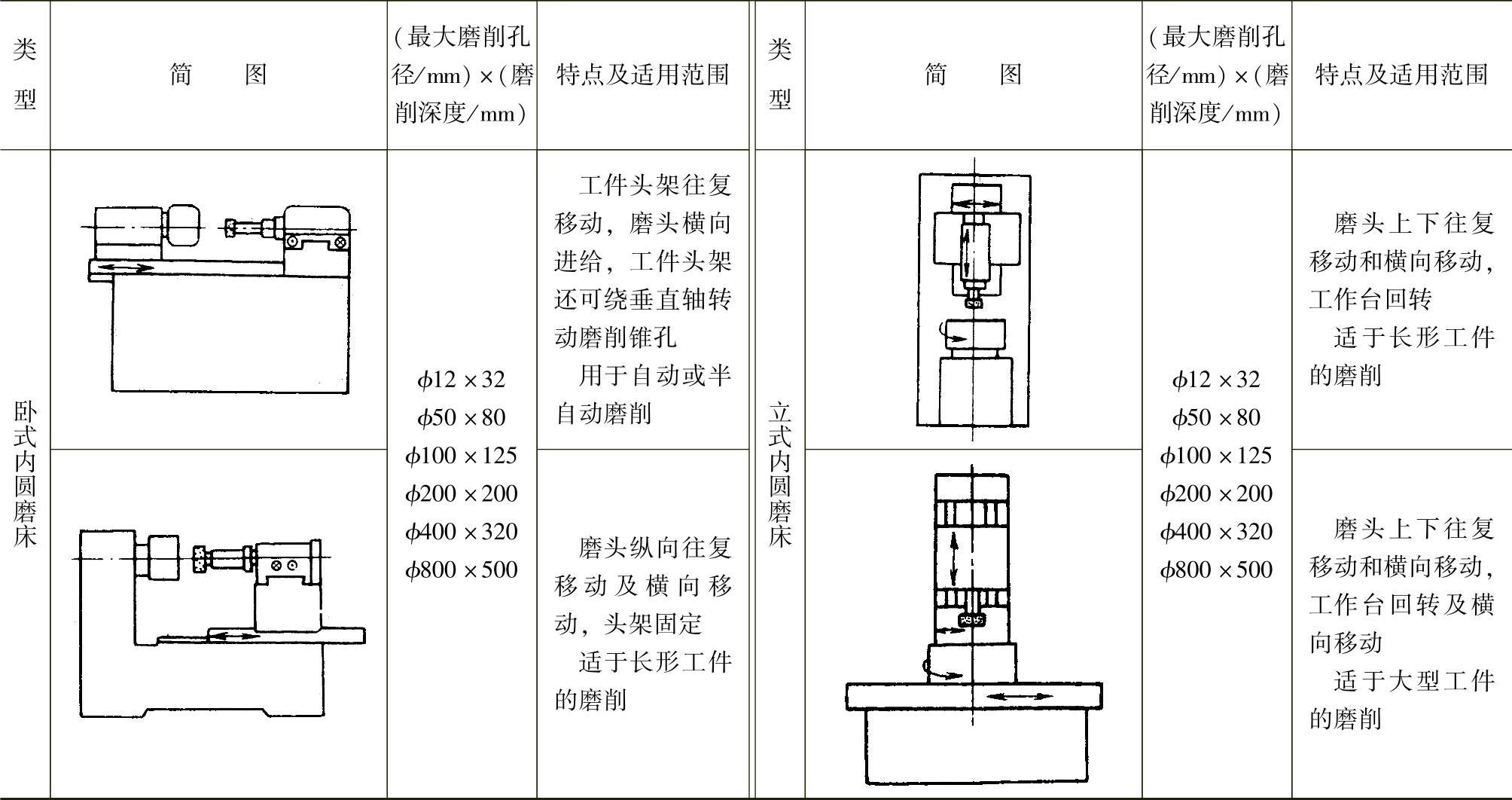

(2)内圆磨床的磨削 内圆磨床主要用于加工工件的圆柱孔、圆锥孔、其他形状的内孔表面,以及孔端面。内圆磨削有两种加工方式:一种是工件和砂轮均回转,用于一般孔的加工;另一种是工件不转,砂轮自转并作行星运动进行磨削,用于大型工件孔的加工。

内圆磨削的尺寸精度取决于测量工具及测量方法,一般可达到IT6~IT8。

内圆磨床的形状公差大多为:圆度0.003~0.006mm,圆柱度0.003~0.005mm。高精度内圆磨床的形状公差可达:圆度0.001~0.0015mm,圆柱度0.003mm。内圆磨床加工的表面粗糙度为Ra0.4~0.63μm。内圆磨床的类型及加工适用范围见表2.5-40。

表2.5-40 内圆磨床的类型及加工适用范围

(续)

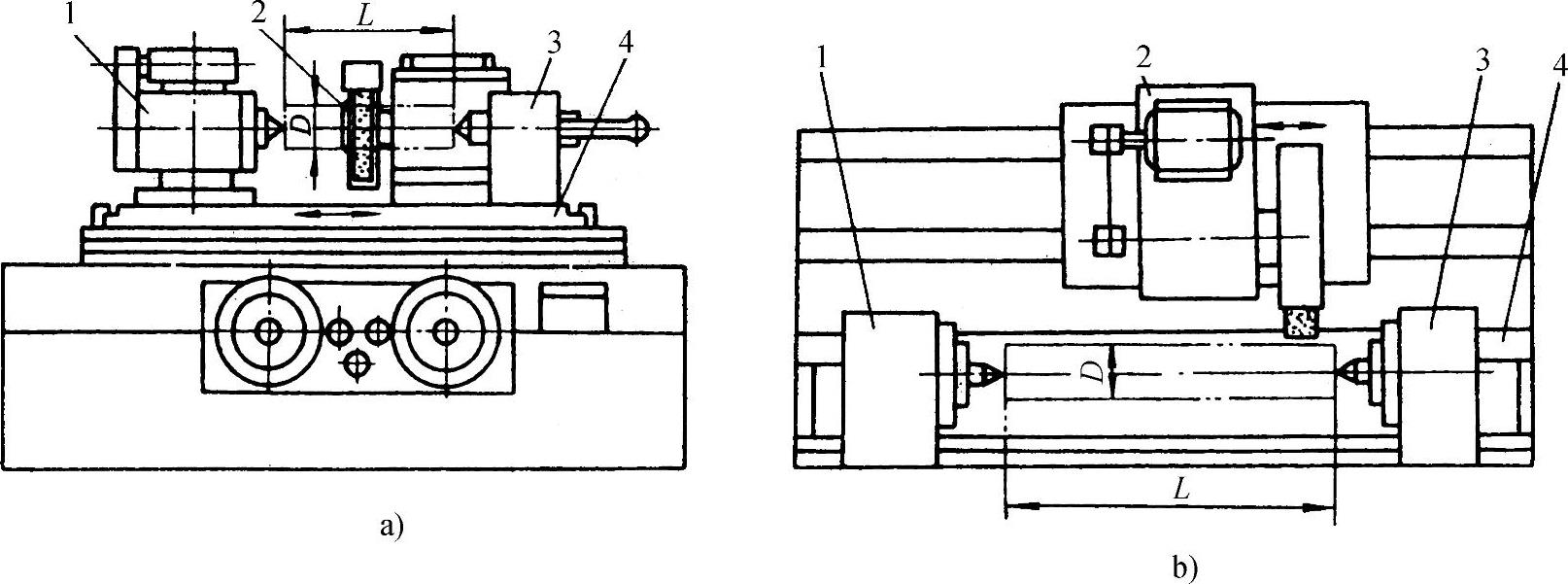

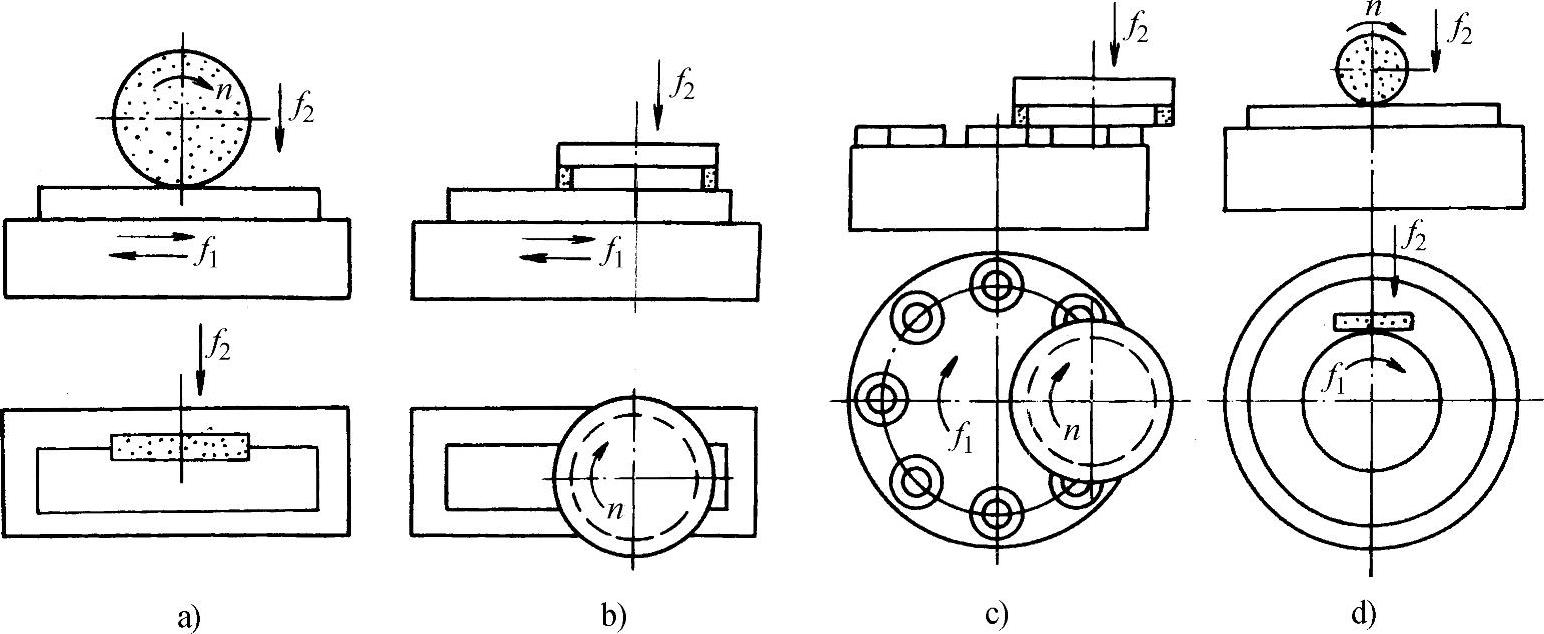

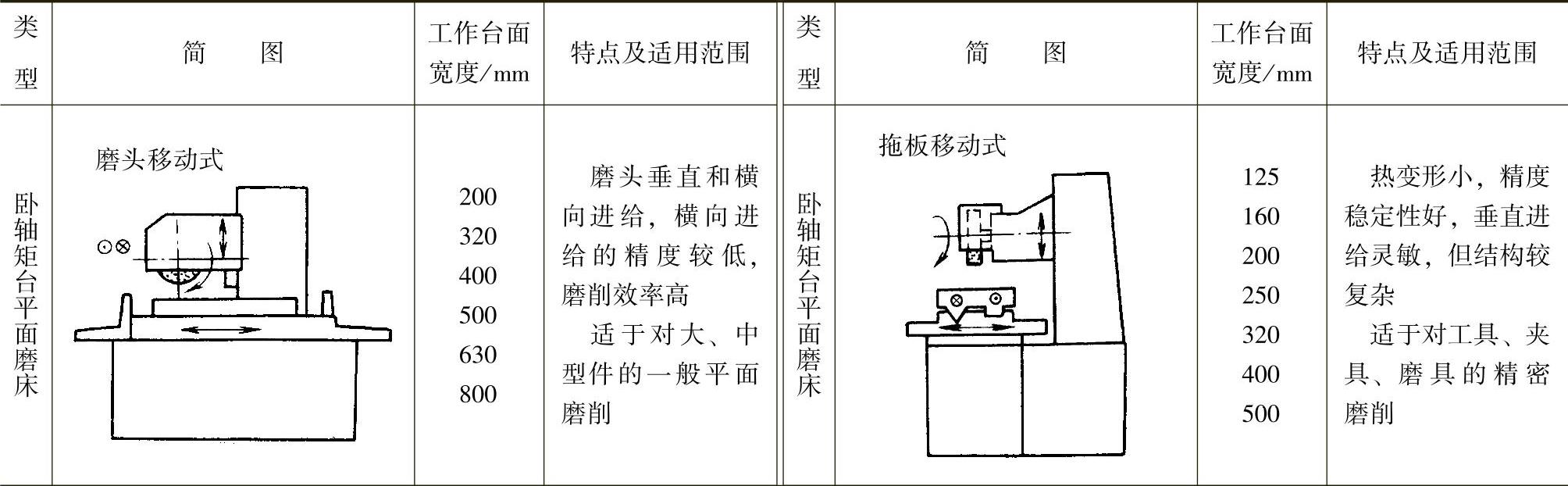

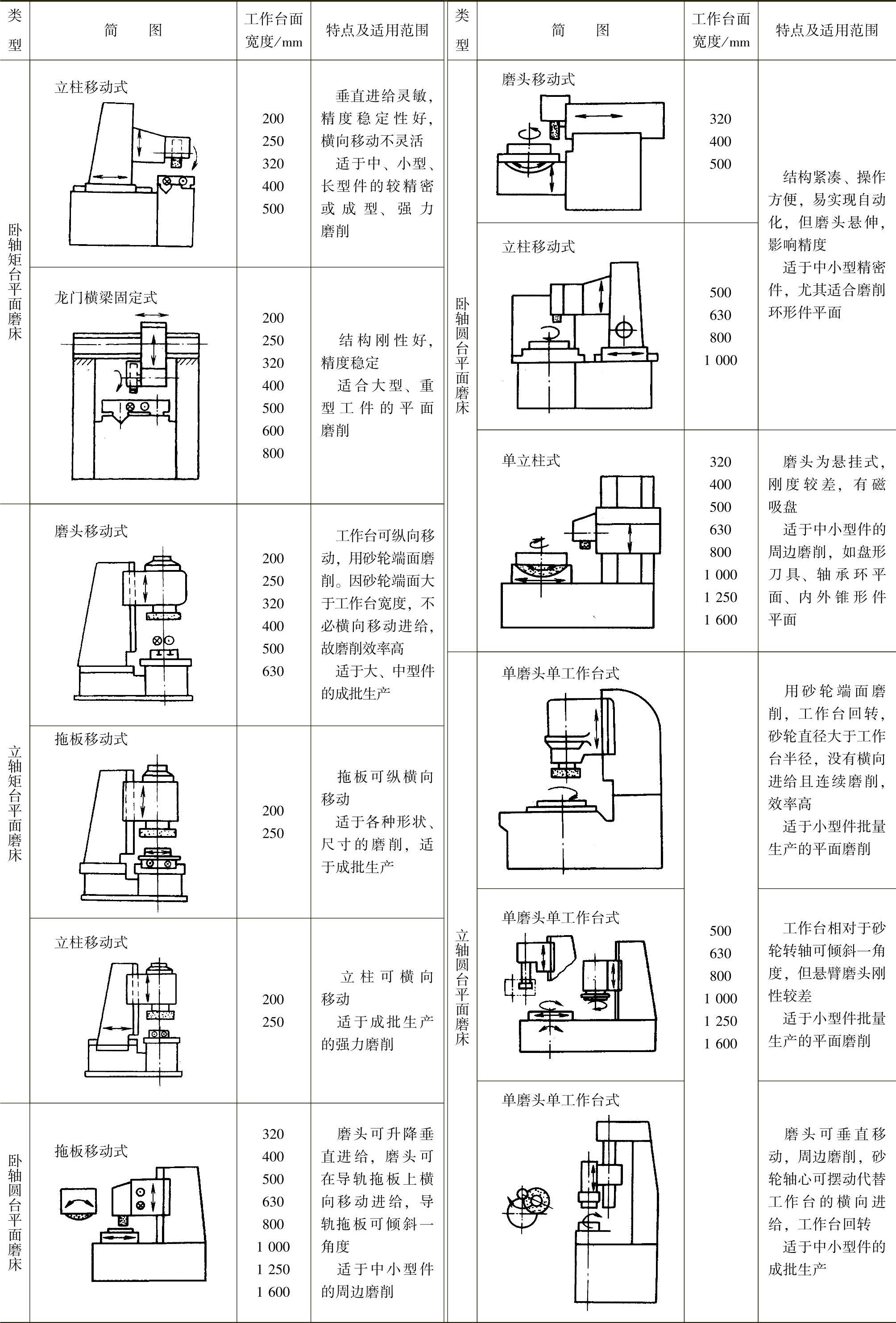

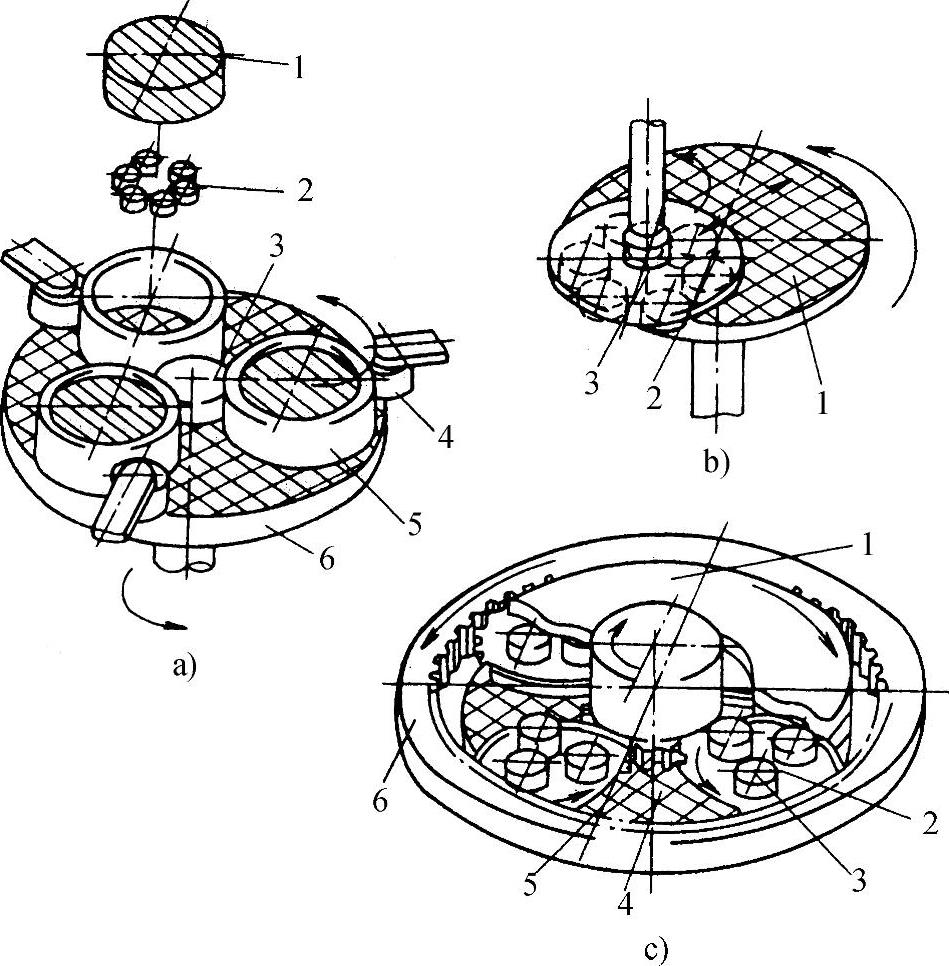

(3)平面磨床的磨削 磨削工件平面的磨床称为平面磨床。根据平面磨床砂轮主轴的位置和工作台形状,普通平面磨床有卧轴矩台、立轴矩台、立轴圆台和卧轴圆台等类型。圆台平面磨床由工作台旋转进给,是连续进给,因而加工效率高,适于磨削小型工件和大直径环形面;矩形工作台需往复运动换向,砂轮架断续进给,但可加工长、宽工件。平面磨削方式有两种,一种是用砂轮的圆周边磨削,这种磨削方式效率较低,但加工精度较高,磨削的表面粗糙度较好;另一种是用砂轮的端面磨削,加工效率较高,但加工精度较低,磨削的表面粗糙度较差,一般用于粗磨。平面磨床的磨削方式如图2.5-20所示。

平面磨床的类型及加工适用范围见表2.5-41。

图2.5-20 平面磨床的磨削方式

a)卧轴矩台平面磨床 b)立轴矩台平面磨床 c)立轴圆台平面磨床 d)卧轴圆台平面磨床

表2.5-41 平面磨床的类型及加工适用范围

(续)

平面磨床的磨削精度见表2.5-42。

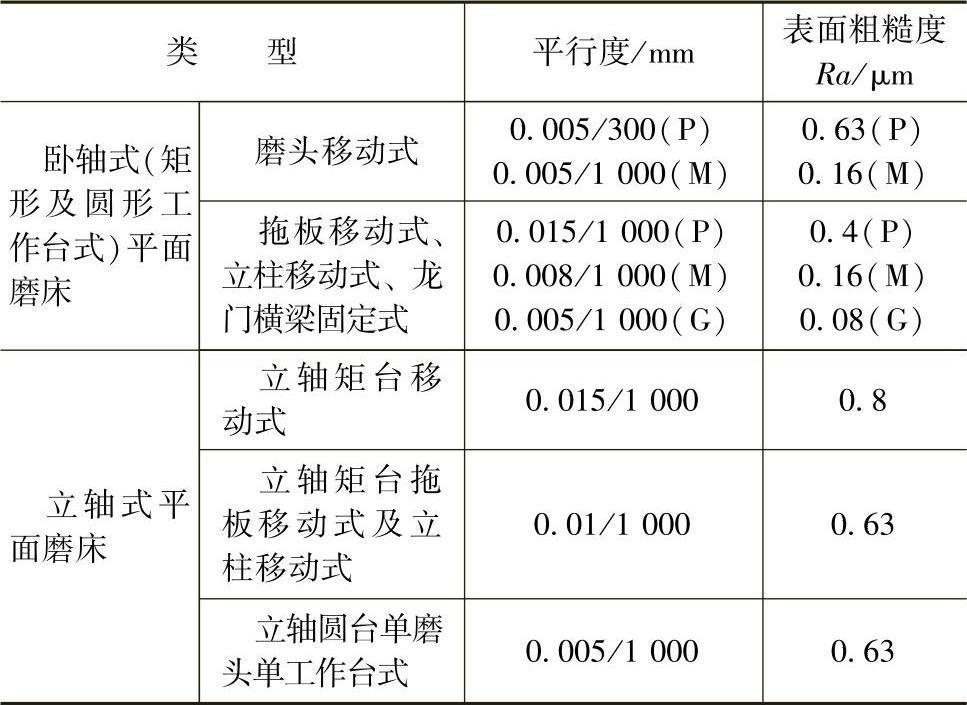

表2.5-42 平面磨床的磨削精度

注:括号中字母表磨床精度等级。

1.1.8 精整加工和光整加工

工件切削加工之后,当其尺寸精度、形状精度或表面粗糙度达不到设计要求时,可采用精整加工方法提高尺寸精度和形状精度,采用光整加工方法降低其表面粗糙度。精整加工和光整加工方法常用的有珩磨、研磨和抛光。

(1)珩磨 珩磨主要用于内孔的精整加工,用珩磨头上的油石,将已经过切削加工的工件内孔壁上的部分加工余量再切除掉,可提高孔的尺寸精度、形状精度,降低孔的表面粗糙度。

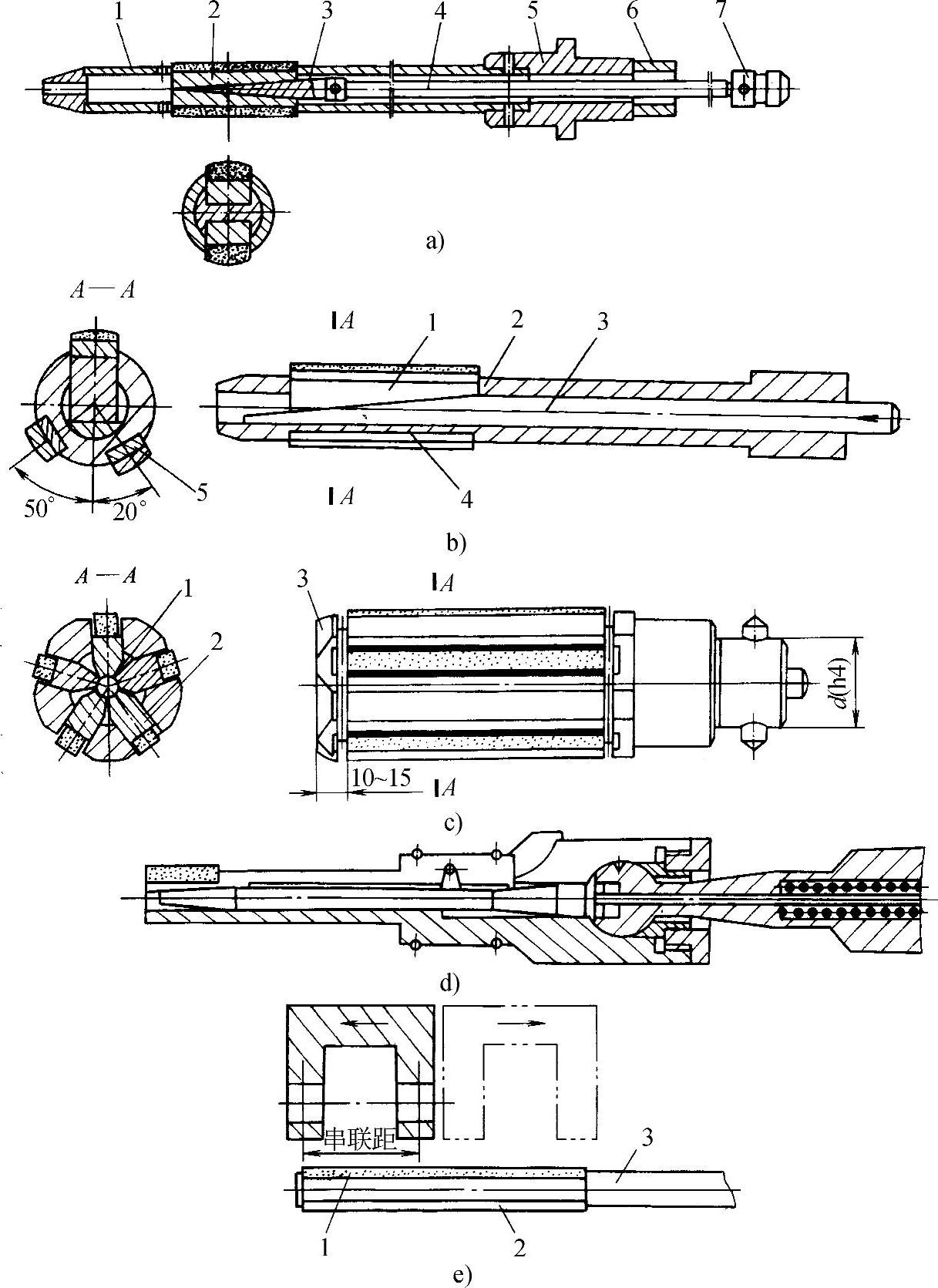

图2.5-21所示为珩磨头的结构。镶嵌单片或两片油石的小珩磨头,用于小孔径通孔的珩磨;镶嵌多片油石的珩磨头,用于中等孔径通孔的珩磨。珩磨头的基本结构由两大部分组成,包括油石座和分布在油石座周边的弧形面油石,以及向径向扩张的油石,使油石与孔壁接触并实现进给的锥面或斜面轴向移动机构。加工过程中,珩磨头作旋转和往复轴向运动,油石作径向扩张进给,对孔的内壁进行低速磨削。

珩磨的加工精度高。形状精度:加工小孔,圆度可达0.5μm,圆柱度1μm;加工中等直径孔,圆度可达3μm以下;孔长300~400mm时,圆柱度在5μm以下。珩磨的加工尺寸精度:小孔为1~2μm,中等直径尺寸孔为10μm。尺寸分散性误差在1~3μm范围。珩磨的表面粗糙度Ra可达0.04~0.4μm。

珩磨的加工表面有交叉网纹,有利于润滑油的储存和油膜形成,因而耐磨损,使用寿命长。

珩磨的切削效率高、加工范围广。珩磨时,油石与孔壁是面接触,因此切削效率高。珩磨可加工各种圆柱面孔、径向不连续孔、不通孔和多台阶孔,还可加工外摆线孔、外圆、平面、球面、齿面等。珩磨可加工圆柱形孔的孔径范围为ϕ1~ϕ2000mm以上。长径比为L/D≥46的所有金属材料工件孔也可进行珩磨加工。

珩磨在珩磨机上进行。珩磨机有立式和卧式两种,一般使用立式珩磨机。立式珩磨机的珩磨头作旋转运动和直线往复运动,切屑易于冲洗,珩磨精度高。大批量生产时采用自动和半自动珩磨机。卧式珩磨机行程长,适合于珩磨深孔,其缺点是切屑不易排除。卧式珩磨机的珩磨头不旋转,只作往复直线运动,工件由主轴带动旋转。但小型卧式珩磨机的珩磨头旋转,工件用手动或机动作往复运动。

数控珩磨机通过适应控制自动监测工件的圆柱度,自动控制主轴往复运动行程的长短和部位(在孔径小的部位加工),以最快速度消除圆柱度误差后再进行正常行程的珩磨,达到高效率、高精度的要求。

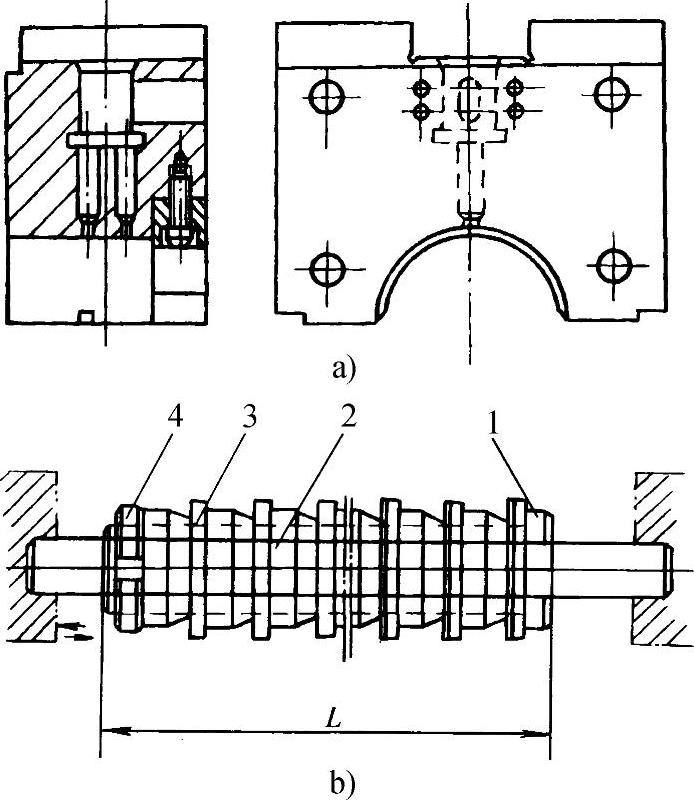

图2.5-21 珩磨头的结构

a)镶嵌两片油石的珩磨头 1—珩杆体 2—油石及油石座 3—调节锥 4—推杆 5—转接座 6—调节垫 7—接头 b)镶嵌单片油石的珩磨头 1—油石座 2—本体 3—胀楔 4—辅助导向条 5—主导向条 c)镶嵌多片油石的珩磨头 1—进给胀锥 2—油石座 3—本体前向导 d)不通孔的珩磨头 e)串联孔的珩磨头 1—油石 2—导向条 3—珩杆

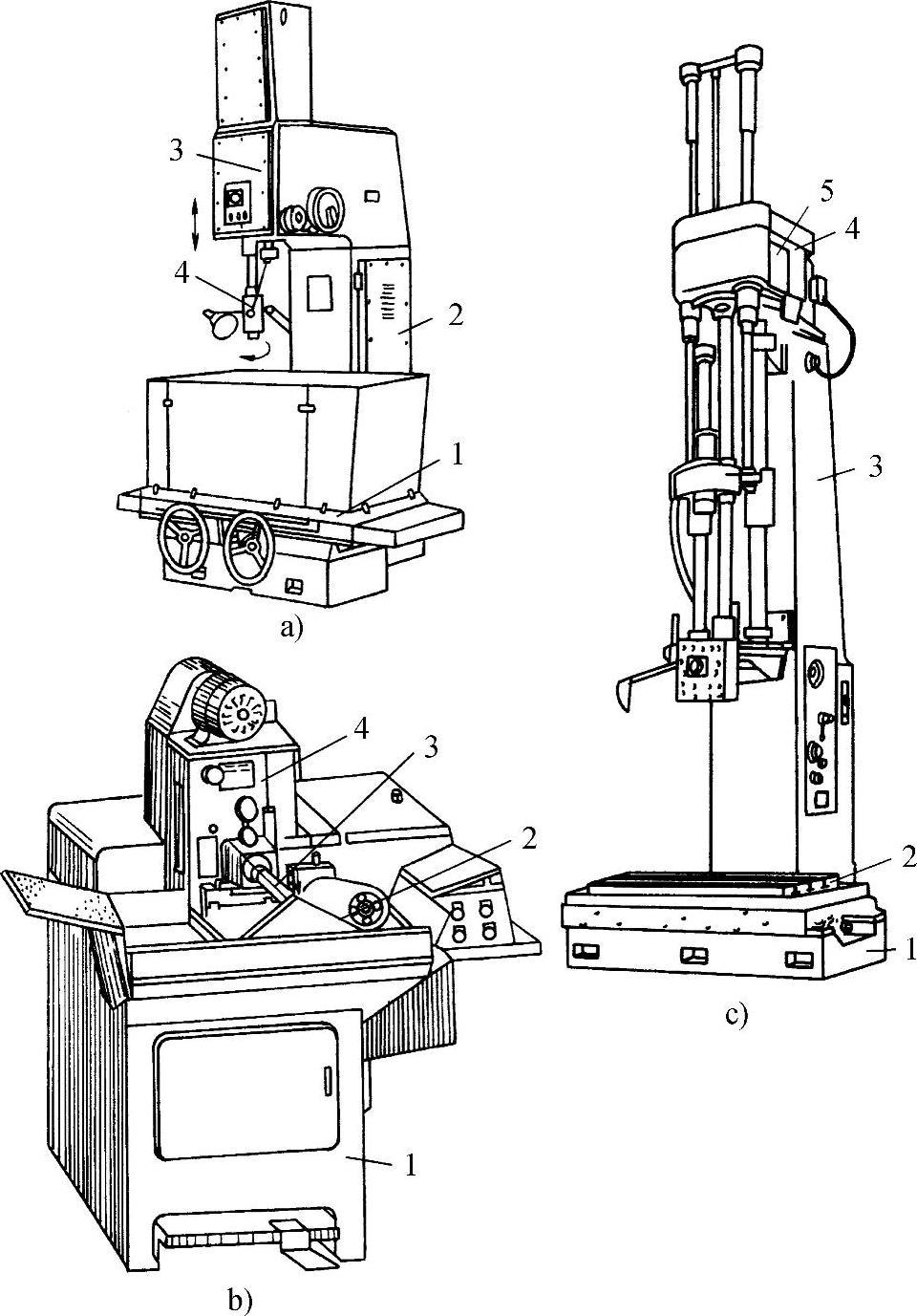

图2.5-22所示为立式、卧式及半自动珩磨机的外形结构。

图2.5-22 珩磨机的外形结构

a)立式珩磨机 1—工作台 2—立柱 3—主轴箱 4—珩磨头 b)卧式珩磨机 1—底座 2—工作台 3—珩磨头 4—主轴箱 c)半自动珩磨机 1—底座 2—工作台 3—立柱 4—变速箱 5—主轴箱

(2)研磨 研磨是研具上涂敷研磨剂后,相对于工件的研磨表面,按复杂循环轨迹进行相对平行运动,通过研磨剂中极细小的微粉磨料切削工件表面的一种光整加工方式。

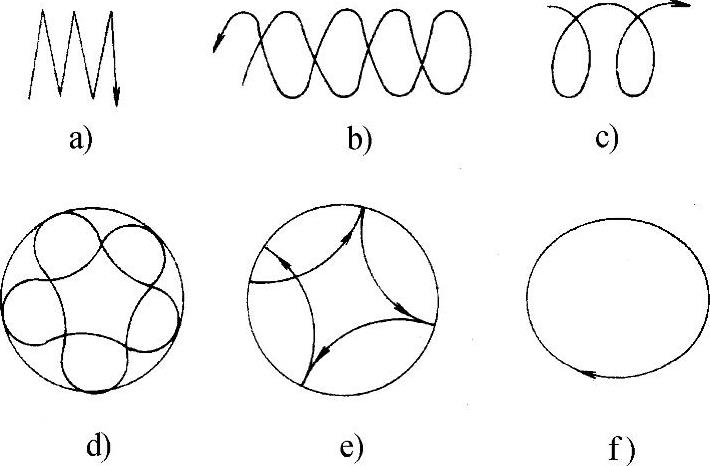

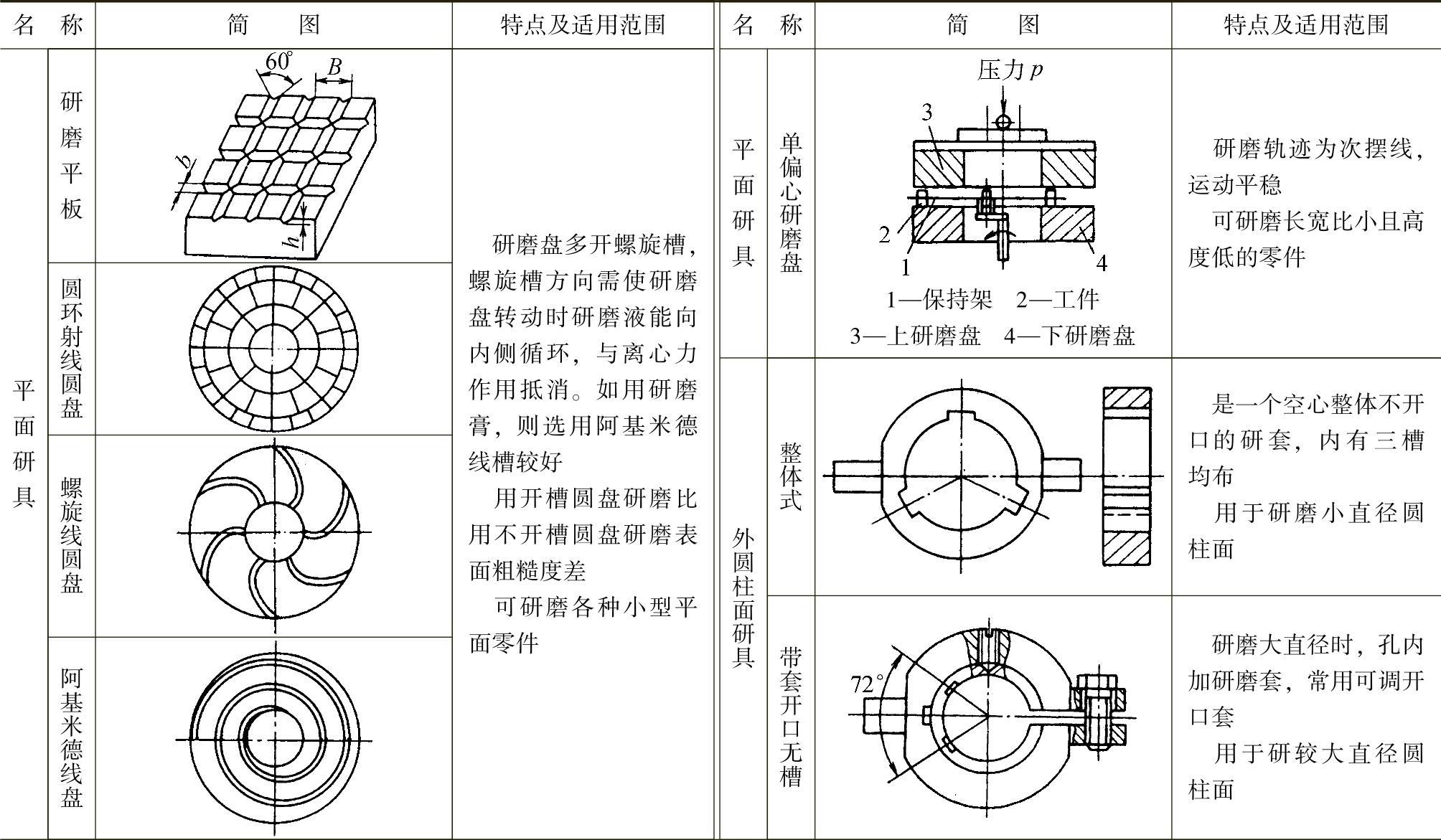

研磨实际上并不仅仅是通过研磨剂中的磨料起微小的切削作用,而且还会使被研磨表面产生塑性变形和化学作用。所有这些作用都会使工件表面通过研磨降低其表面粗糙度,提高精度(其研磨精度可达到10-2μm)、耐磨性和抗疲劳强度。研磨要求研具相对于工件作平行运动,保证工件上各点的研磨行程相同(相等)。研磨运动要平稳,工件要与研具全面接触,以便研具磨损均匀,工件上任一点的运动轨迹尽量不出现周期性重复。常用的研磨运动轨迹如图2.5-23所示。通用研具及其适用范围见表2.5-43。

图2.5-23 研磨运动轨迹

a)直线式 b)正弦曲线式 c)无规则圆环线式 d)外摆线式 e)内摆线式 f)椭圆线式

研磨的经济精度:研磨的尺寸精度可达0.025μm,球体圆度可达0.025μm,圆柱体圆柱度可达0.1μm,平面度可达0.03μm,表面粗糙度可达Ra0.01μm。研磨可使两零件表面达到精密的接触配合。

表2.5-43 通用研具及其适用范围

(续)

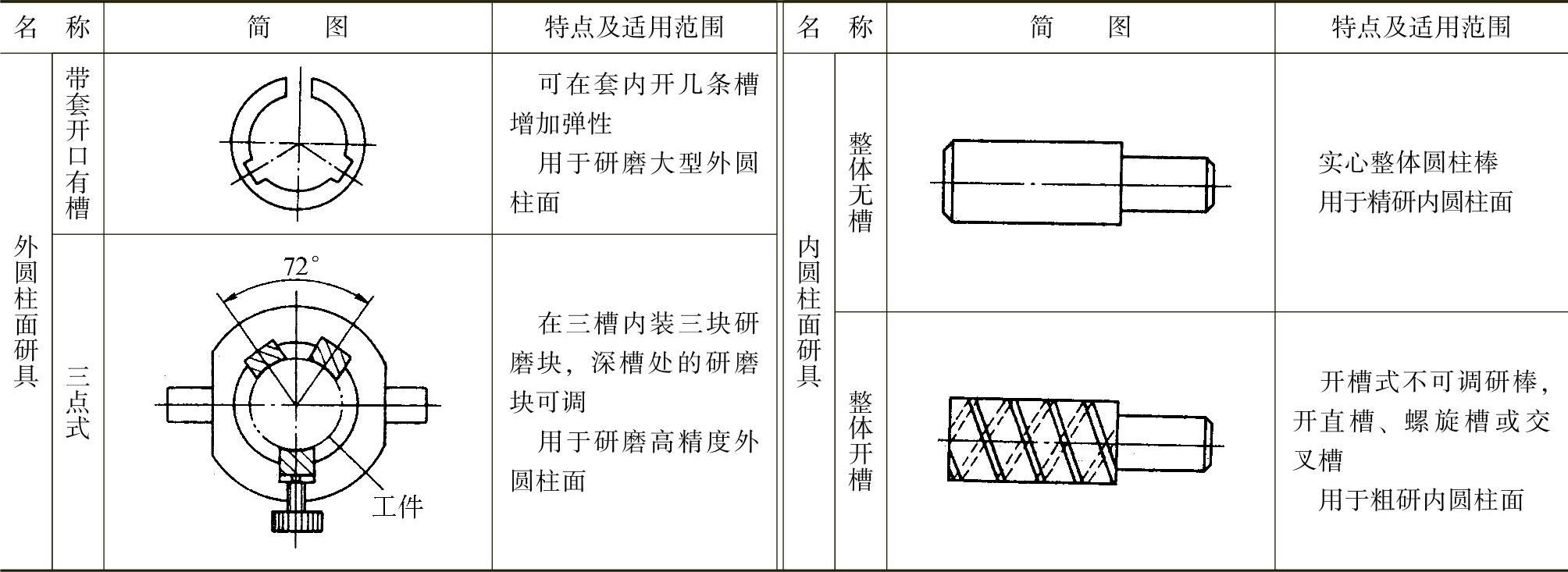

研磨在研磨机上进行。典型的研磨机是圆盘研磨机,可用于单面或双面研磨。圆盘研磨机有标准型研磨机、摇摆型研磨机和双盘型研磨机等类型。标准型研磨机(单面研磨)如图2.5-24a所示,研磨盘上放置几个保持环,环内放置工件,工件上加适当压重进行研磨。图2.5-24b所示为摇摆型研磨机(单面研磨),工件粘在保持盘上,保持盘在研磨盘上左右摇摆研磨。图2.5-24c所示为双盘型研磨机(工件两面同时研磨),工件装在行星保持器上,夹在上、下研磨盘之间,保持器既自转又公转,进行两面研磨。

图2.5-24 圆盘研磨机运动示意图

a)标准型研磨机 1—压重 2—工件 3—中心滚轮 4—导向滚轮 5—保持环 6—研磨盘 b)摇摆型研磨机 1—研磨盘 2—工件 3—保持盘 c)双盘型研磨机 1—上研磨盘 2—行星保持器 3—工件 4—下研磨盘 5—中心齿轮 6—内齿轮

(3)抛光 使用粘有磨料的柔性轮(布轮、麻轮、皮革轮)或砂纸、砂带等,与被加工工件作相对摩擦,以降低工件的表面粗糙度、提高光亮度的方法称为抛光。抛光可以除去工件在上道工序加工时所留下的痕迹,使工件表面光滑,但不能提高工件的尺寸精度和形状精度。抛光后工件的表面粗糙度Ra可达0.4μm以下。

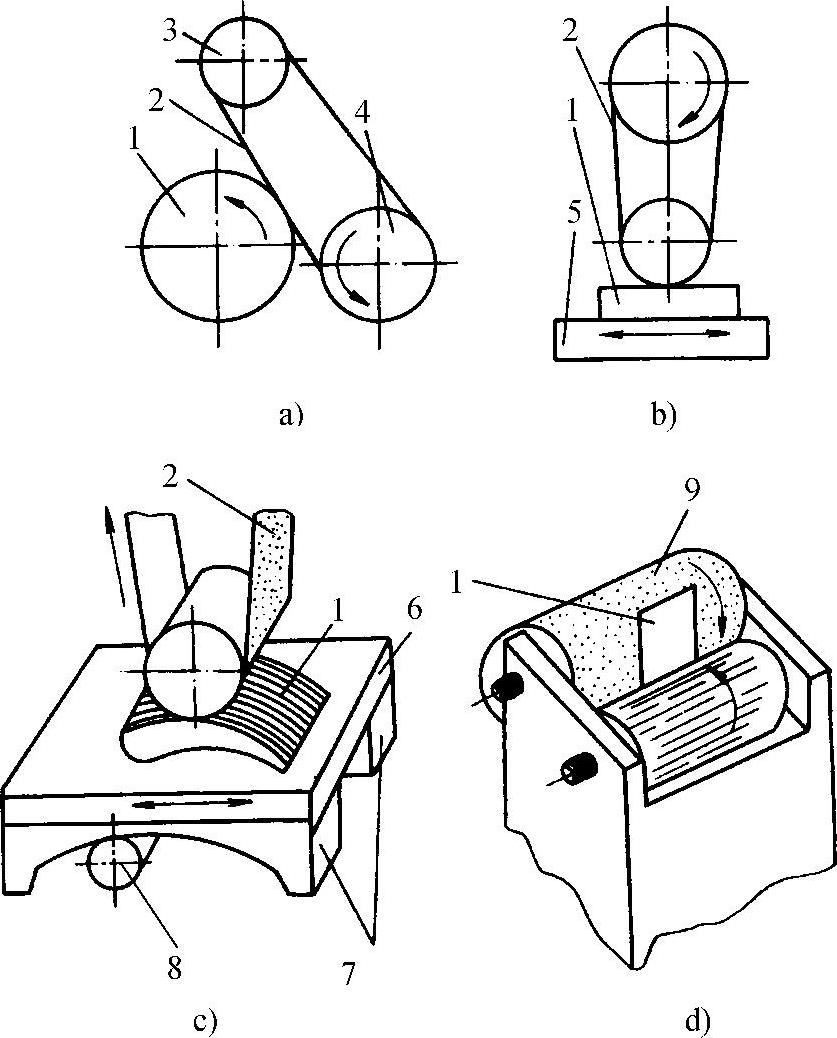

抛光的主要方法有:人工抛光,利用砂布、砂纸用手工在工件上直接进行抛光;机械抛光,利用砂带抛光机自动完成各种工件型面的抛光,或利用粘有磨料的抛光布轮(或麻轮、皮革轮)高速旋转并与工件面直接接触抛光。图2.5-25所示为砂带机械抛光的原理。

图2.5-25 砂带机械抛光的工作原理

a)外圆抛光 b)平面抛光 c)异形面仿形抛光 d)薄板抛光 1—工件 2—砂带 3—张紧轮 4—接触轮 5—往复工作台 6—工作台 7—靠模板 8—滚轮 9—砂带轮

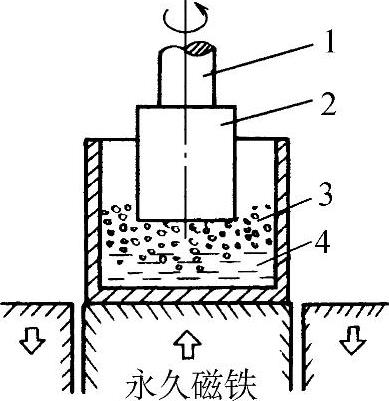

此外,抛光的方法还有自由磨料抛光。例如,利用流体磨料进行等压研磨抛光(图2.5-26),用磁性流体非磁性磨料的浮置研磨抛光(图2.5-27)。

图2.5-26 流体磨料抛光

1—夹具 2—磨料 3—工件 4—活塞

图2.5-27 磁性流体、非磁性磨料抛光

1—夹具 2—工件 3—非磁性磨料 4—磁性流体

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。