没有误差的尺寸称为绝对尺寸,在不同的使用场合,也有称为公称尺寸或名义尺寸。在国标《极限与配合 基础

第1部分:词汇》(GB/T 1800.1—2009)中,没有误差的尺寸称为“基本尺寸”。在机械零件或机械设备中,所有的设计尺寸都必须由某种加工方法加工得到或由加工尺寸组合得到。不管加工设备多么精密、操作人员的技术多么高超,加工出的零件的任何一个尺寸总有误差,即加工出来的实际尺寸相对于基本尺寸总有偏差。没有误差的尺寸加工不出来,也无法测量(因为测量仪器本身也有误差)。

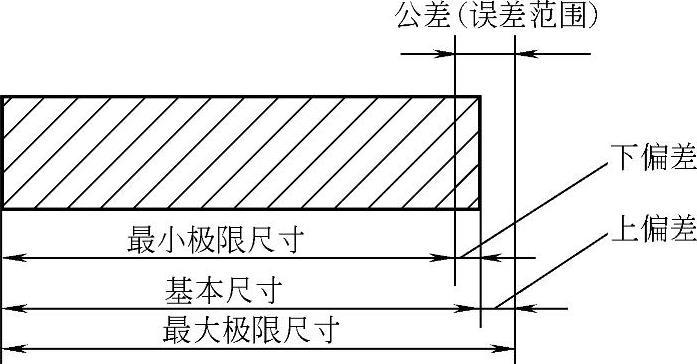

在设计中,为了满足零件的各种功能要求,对零件中的不同尺寸,必须限制其加工误差,使相应的尺寸相对于基本尺寸的偏差限制在允许的范围内,即在设计时,要对每一个尺寸规定出允许的尺寸最小、最大极限值(尺寸变动量)。允许的尺寸最小、最大极值的范围,称为尺寸公差,简称公差,如图2.4-1所示。尺寸范围中的最大极限值,称为最大极限尺寸;尺寸范围中的最小极限值,称为最小极限尺寸;最大极限尺寸减去基本尺寸之差,称为上偏差;最小极限尺寸减去基本尺寸所得的代数差,称为下偏差。图2.4-1中,最小极限尺寸的绝对值比基本尺寸的绝对值小,因而将下偏差确定为负值,最大极限尺寸比基本尺寸大,故将上偏差确定为正值。也有上、下偏差同为负值或同为正值的。

图2.4-1 公差及极限尺寸

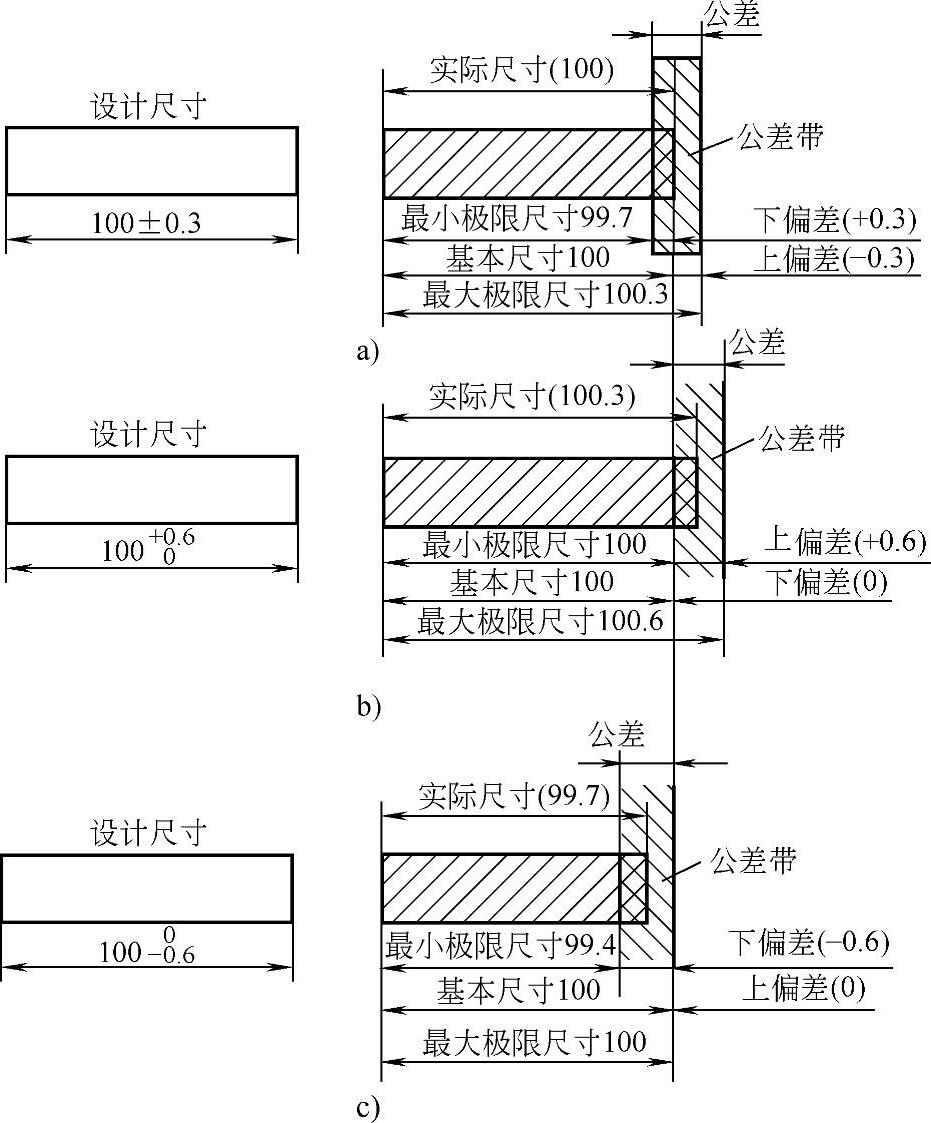

尺寸公差只表示了尺寸的误差范围,只说明误差数值的大小,没有表示出这个误差与基本尺寸的偏离状况。如图2.4-2所示,同样的尺寸公差值(0.6mm),但公差相对于基本尺寸所处的位置不同,由这个公差产生的零件尺寸的实际偏差也不同(零件的最大、最小极限尺寸不同),因此加工出的零件实际尺寸也不相同。加工时,如果使尺寸都达到中间公差值,则加工后的实际尺寸分别为100mm、100.3mm、99.7mm。

图2.4-2 公差(上、下偏差)在基本尺寸零线的分布

a)设计尺寸为(100±0.3)mm b)设计尺寸为100+0.60mm c)设计尺寸为1000-0.6mm

相同的公差区域,当相对于基本尺寸零线(偏差为零)的位置不同时,零件的最大、最小极限尺寸不同,公差对加工尺寸的影响也不同。在公差区域内(上、下偏差间的区域)的任一点相对于基本尺寸(零线,偏差为0)的偏差,不仅与该点在区域内的位置有关,还与该区域相对于基本尺寸所处的位置有关,这个公差区域称为“公差带”。

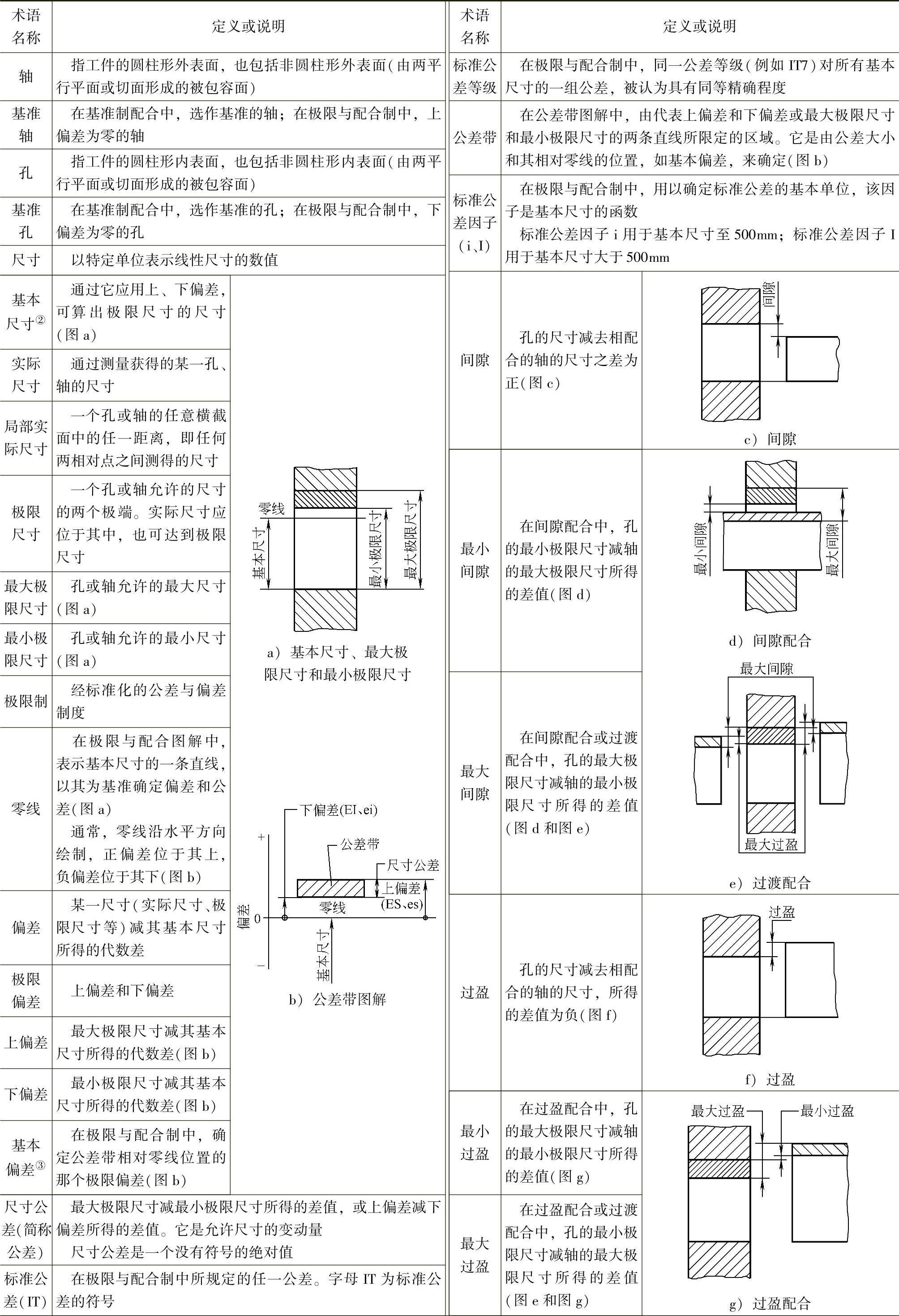

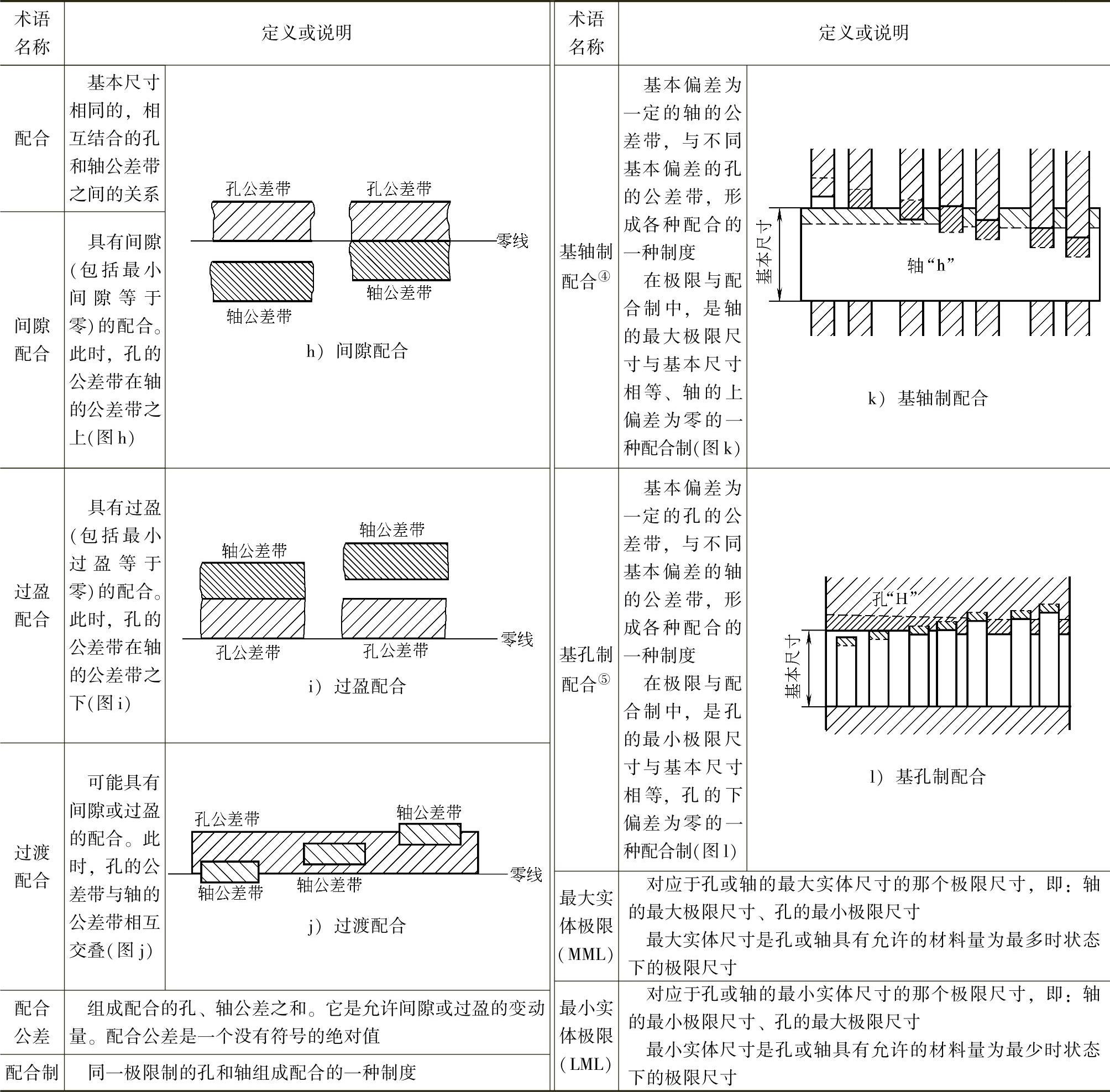

上述公差、极限尺寸、公差带等术语、定义的解析及下文的相关术语、定义见表2.4-4。(https://www.xing528.com)

表2.4-4 极限与配合术语及定义①

(续)

①摘自GB/T 1800.1—2009。

②基本尺寸可以是一个整数或一个小数值。

③基本偏差可以是上偏差或下偏差,一般为靠近零线的那个偏差。如表中图b所示,下偏差为基本偏差。

④在基轴制配合中,如表中图k所示,水平实线代表孔或轴的基本偏差;虚线代表另一极限,表示孔和轴之间可能的不同组合,与它们的公差等级有关。

⑤在基孔制配合中,如表中图l所示,水平实线代表孔或轴的基本偏差;虚线代表另一极限,表示孔和轴之间可能的不同组合,与它们的公差等级有关。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。