2.2.1 材料疲劳强度设计参数

(1)疲劳载荷 机械零件在周期性变化的动载荷和非周期性变化的动载荷作用下,将产生疲劳破坏。因此,周期性变化的动静荷和非周性变化的动载荷统称为疲劳载荷。

在机械设备运转中,其内部构件实际所受的载荷大都是连续的随机载荷。将这个连续随机载荷测量并记录下来,得到的载荷随时间变化(载荷-时间历程)的曲线称为工作谱。为分析随机载荷的特性,需用统计理论将其分解,处理成若干有规律性的载荷随时间变化的简单特性,即分解成不同的载荷幅值和时间频率特性的若干种全循环或半循环的载荷-时间历程的载荷谱,这个工作称为编谱。编谱广泛采用的方法是循环计数法。

(2)循环应力和循环应变 将机械设备内部构件所受的连续随机载荷,分解成若干全循环或半循环的载荷-时间特性的载荷谱之后,必须分析在构件内部相应产生的应力、应变规律。

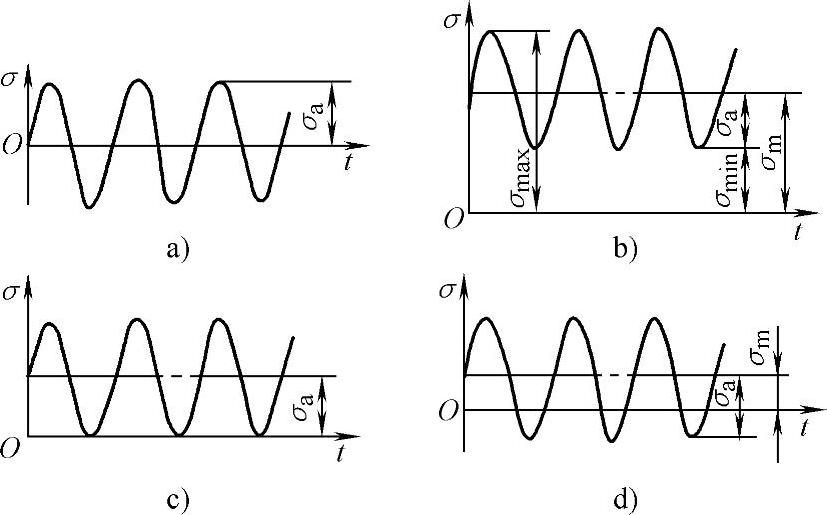

1)恒幅循环应力。恒幅循环应力是最简单的循环应力。其变化规律如图2.3-16所示。

图2.3-16 四种恒幅循环应力

a)对称拉压 b)脉动拉伸 c)波动拉伸 d)波动拉压

图中,σmax为最大代数值应力;σmin为最小代数值应力;σm为最大、最小代数值应力的平均值;σa为最大、最小应力代数差的一半。规定拉应力为正值,压应力为负值。平均应力σm、应力幅σa与最大、最小应力σmax、σmin的关系为

应力比 。对称循环的应力比r=-1,脉动循环应力比r=0,静应力比r=+1(应力幅为零)。一个应力循环周期即应力由最大→最小→最大的一个周期性变化。任何一个应力循环的应力比,都可在-1≤r≤+1范围内取值。

。对称循环的应力比r=-1,脉动循环应力比r=0,静应力比r=+1(应力幅为零)。一个应力循环周期即应力由最大→最小→最大的一个周期性变化。任何一个应力循环的应力比,都可在-1≤r≤+1范围内取值。

一个应力循环状态,都可用σmax、σmin、σm、σa、r五个参数中的任意两个确定。

如果构件内的应力为切应力,则各切应力参数关系为

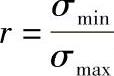

2)循环应变。构件材料内部的应变随时间的循环变化,称为循环应变。在材料疲劳试验中,将材料的应力σ的大小随应力循环周期数N变化的曲线,称为“应力-寿命曲线”,用σ-N表示。应力变化的周期数(与时间成比例)称为寿命,用N表示。同样地,将构件材料中应变ε大小随应变循环周期数N变化的曲线,称为“应变-寿命曲线”,用ε-N表示,由于“应力”和“应变”的英文名词第一个字母均为S,因此σ-N、ε-N曲线统称为“S-N”曲线。

当应力水平较低时,应力-寿命试验中弹性变形起主导作用,用应力-寿命曲线能正确反映应力与寿命的关系,但当应力水平较高时,σ-N曲线的水平部分达到屈服应力,如图2.3-17a所示,此时用应力不能反映寿命N的变化,需用应变ε代替应力σ,成为应变-寿命(ε-N)曲线,如图2.3-17b所示。循环应变也有最大应变εmax、最小应变εmin、平均应变εm、应变幅εa和应变比r。

图2.3-17 σ及ε的S-N曲线

a)σ-N曲线 b)ε-N曲线

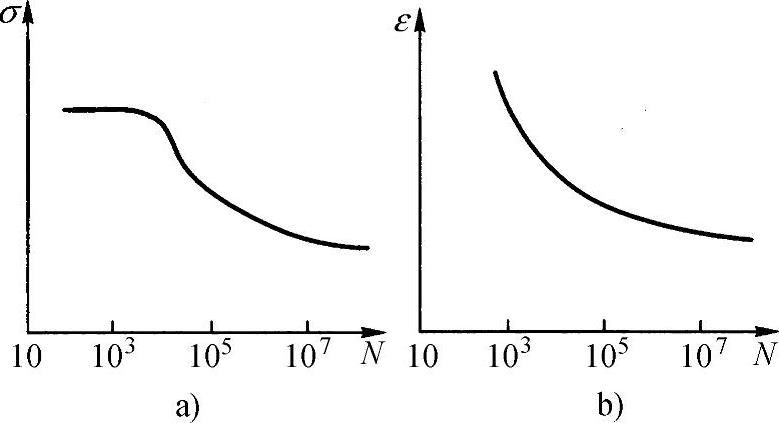

图2.3-18 雨流计数法原理

(3)循环计数法 将随机载荷随时间变化的历程,处理分解为多个全循环或半循环周期变化载荷的过程,称为循环计数法。广泛使用的方法是雨流法。雨流法的原理如下:

若纵坐标轴表示时间,横坐标轴表示载荷,则载荷随时间变化的历程形同一座宝塔,雨点以峰值、谷值为起点向下流动。根据雨点向下流动的迹线,确定载荷循环,这就是雨流法(或称塔顶法)。其计数规则如下:

1)雨流的起点依次在每个峰(谷)值的内侧开始。

2)雨流在下一个峰(谷)值处落下,直到对面有一个比开始时的峰(谷)值更大(更小)值为止。

3)当雨流遇到来自上面屋顶流下的雨时就停止。

4)取出所有的全循环,并记下各自的振程。

5)按正、负斜率取出所有的半循环,并记下各自的振程。

6)把取出的半循环,按雨流法第二阶段的计数法则处理并计数。

如图2.3-18a所示,第1个雨流应从O点开始,流到a点落下,经b与c之间的a′点继续流到c点落下,最后停止在比谷值O更小的谷值d的对应处,取出一个半循环O-a-a′-c;第二个雨流从峰值a的内侧开始,由b点落下,由于峰值c比a大,故雨流停止于c的对应处,取出半循环a-b;第三个雨流从b点开始流下,由于遇到来自上面的雨流O-a-a′,故止于a′点,取出半循环b-a′;因b-a′与a-b构成闭合的应力-应变回线,则形成一个全循环a′-b-a。依次处理,最后可以得到载荷-时间历程中三个全循环:a′-b-a,d′-e-d,g′-h-g和三个半循环,O-a-a′-c,c-d-d′-f,f-g-g′-i。图2.3-18b为材料应力-应变回线,由图可见与雨流法计数所得结果是一致的。

一个实际的载荷时间历程,经过雨流法计数并取出全循环之后,剩下的半循环构成了一个发散-收敛的载荷谱,按上述雨流法规则无法继续计数。如把它改造一下,使之变成一个收敛-发散谱后,就可继续用雨流法计数,这就是雨流法计数第二阶段。

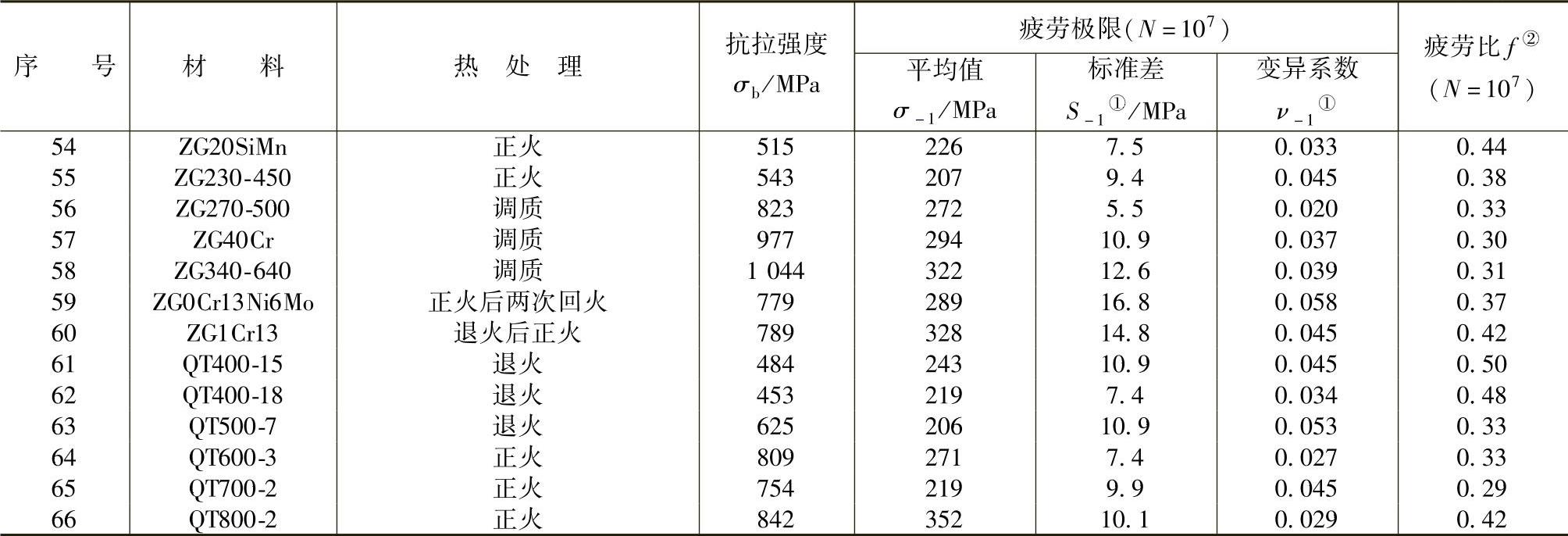

图2.3-19a所示为发散-收敛谱。从最高峰值a1或最低谷值b1处将发散-收敛谱截开,再将左段起点bn和右段末点an相连接,构成图2.3-19b所示的发散-收敛谱后,则可继续用雨流法计数直到完毕。

图2.3-19 雨流法第二阶段计数原理图

(4)材料疲劳极限 在材料试验的S-N曲线(应力或应变-循环载荷周期数曲线)上,如果曲线在横坐标方向有一水平段,则与此水平线相应的最大应力σmax称为材料的疲劳极限(应力)。如图2.3-20所示,水平段的σmax≈550MPa,该值即为40CrNiMoA钢的疲劳极限(应力)。

图2.3-20 40CrNiMoA钢棒材光滑试样的S-N曲线(棒材ϕ30mm)

热处理:850℃油淬火,580℃回火 材料 σb=1039MPa 悬臂旋转弯曲,r=-1

如果在S-N曲线上没有应力的水平段(图2.3-21),说明该材料不存在疲劳极限。对于不存在疲劳极限的材料,

图2.3-21 2A12B铝合金预拉伸厚板光滑试样的S-N曲线(δ=19mm)

热处理:T4预拉伸

材料 σb=455MPa

轴向加载

一般将循环应力寿命为107或108时循环破坏的最大应力σmax作为该材料的“条件疲劳极限”,将这个最大应力极限失效破坏的寿命N称为循环基数。

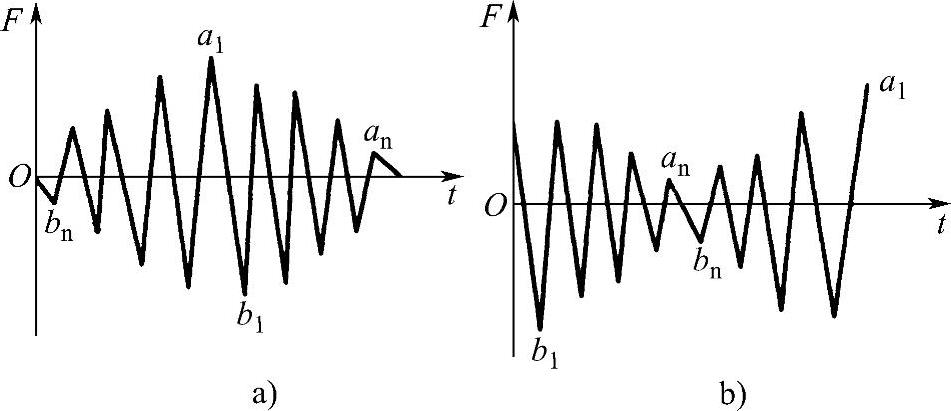

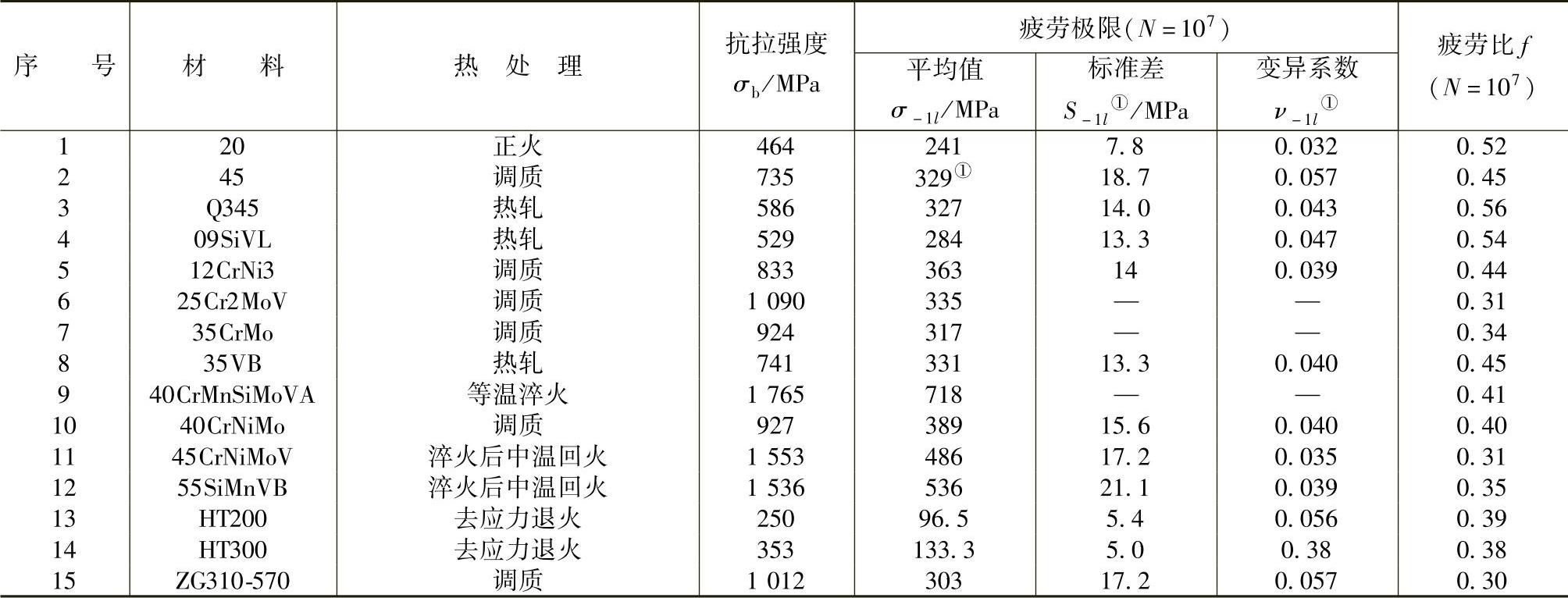

表2.3-6~表2.3-8分别列出了国产钢材和铝合金的疲劳极限(应力)。

表2.3-6 常用国产机械材料的旋转弯曲疲劳极限

(续)

①S-1和ν-1为对称循环下疲劳的标准差和变异系数。

②疲劳比f即指材料承受的循环载荷数与N=107基准循环载荷数之比。

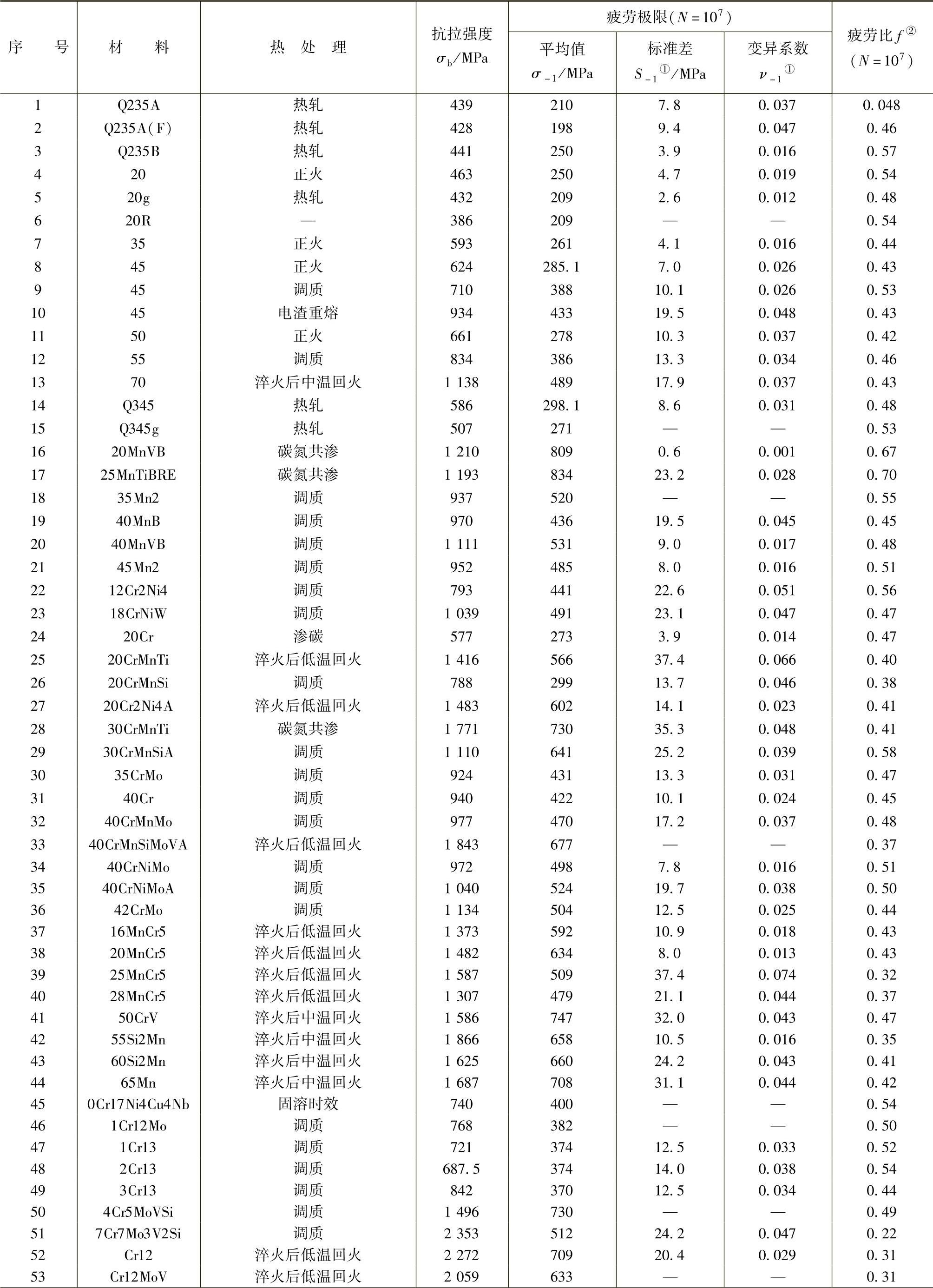

表2.3-7 某些国产机械材料的拉-压疲劳极限

注:应力比r=0.1。

①S-1l和ν-1l为拉-压时对称循环疲劳的标准差和变异系数。

表2.3-8 铝合金的疲劳极限

(续)

一些缺乏疲劳极限数据的金属材料,可用下列经验公式估算:

1)结构钢在对称循环应力下的疲劳极限:

拉压 σ-1l=0.23(σS+σb)

弯曲 σ-1=0.27(σS+σb)

扭转 τ-1=0.15(τs+τb)

2)结构钢在脉动循环应力下的疲劳极限:(https://www.xing528.com)

拉压 σ0l=1.42σ-1

弯曲 σ0=1.33σ-1

扭转 τ0=1.50τ-1

3)铸铁的疲劳极限:

拉压 σ-1l=0.4σbσ0l=1.42σ-1l

弯曲 σ-1=0.45σbσ0=1.33σ-1

扭转 τ-1=0.36σbτ0=1.35τ-1

4)球墨铸铁的疲劳极限:

τ-1=0.26σb

5)铝合金的疲劳极限:

σ-1l=σb/6+75MPa

σ-1=σb/6+75MPa

σ0l=1.5σ-1l

6)青铜的弯曲疲劳极限:

σ-1=0.21σb

2.2.2 零件材料的疲劳强度设计

当将材料的S-N曲线[应力-循环变化周期数(寿命)]以对数值表示时,则S-N曲线成为以P为交点的两条直线段组成的折线,如图2.3-22所示,P点的循环周期数N记作N0,N0≈107,N0称为循环基数。

图2.3-22 取对数坐标的S-N曲线

如果以S-N曲线的水平段进行疲劳强度设计,即以材料的疲劳极限为设计基准,选用基准以下的疲劳应力进行零件强度设计时,则在无限的载荷循环变化周期中,材料不产生疲劳破坏,称为无限寿命设计;如果以S-N曲线的斜线部分进行疲劳设计,材料超过某一载荷循环周期数时将产生疲劳破坏,称为有限寿命设计。无限寿命设计和有限寿命设计,都是以S-N曲线为依据的设计,因此都称为“名义应力法”的设计。

无限寿命设计是将零件的工作应力限制在疲劳极限以下。因而,在理论上零件的使用期限是无限期的。用这个设计准则设计零件时,零件的尺寸偏大,但对长期运转的零件是有利的。

有限寿命设计以某一循环周期数的疲劳应力(大于极限应力)为基准(图2.3-22所示的斜线部分),零件在有限的使用期内是安全的,此时零件许用的疲劳应力超过疲劳极限。这种设计准则可充分利用零件材料的承载能力,减小零件的尺寸和重量,对于要求轻巧而不必无限长时间使用的设备,以及更新换代要求快的产品,采用这个设计准则十分有利。

本书只介绍在105以上数量级的循环载荷作用下,产生的高周疲劳无限寿命设计(称为常规疲劳强度设计中的无限寿命设计)。

2.2.3 影响疲劳强度的因素

由材料试验获得的疲劳极限值σ-1,称为材料的名义疲劳应力,表2.3-6~表2.3-8给出了部分材料的疲劳极限值(名义疲劳应力),有了材料的σ-1,并不能以此为依据进行疲劳强度设计,因为σ-1是以特定的材料试件尺寸、形状、表面状况、载荷等条件经试验得到的,而实际的零件与试件的条件完全不同,因而σ-1值必须考虑这些因素的影响而予以修正。影响σ-1值的因素有:

(1)应力集中的影响

1)理论应力集中系数。在零件截面几何形状突然变化处(如轴肩交界、沟槽、横孔等处)的局部应力远大于名义应力,这种现象称为应力集中。当材料受拉应力、同时材料的变形处于弹性范围内时,应力集中处的最大局部应力σmax与名义应力σ-1之比的比值ασ,称为理论应力集中系数,ασ=σmax/σ-1。

当材料受到扭转应力并且变形在弹性范围内时,扭转的理论应力集中系数ατ=τmax/τ-1,τmax、τ-1分别为应力集中处的最大扭转应力和名义应力。

2)有效应力集中系数。理论应力集中系数只考虑零件几何形状对应力集中的影响,而零件的真实应力集中,不仅受零件几何形状影响,而且与材料各种缺陷和晶粒组织分布及应力集中处材料的塑性变形、材料的性质、载荷类型有关。

在对称循环应力时,应力集中对材料疲劳极限应力的影响,采用有效应力集中系数更符合实际情况。

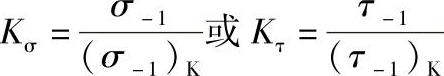

有效应力集中系数Kσ、Kτ等于在相同载荷条件下,光滑试件无应力集中时的疲劳极限与相同名义尺寸的试件有应力集中时的疲劳极限之比,即

式中,σ-1、τ-1为光滑试件在对称循环应力下,无应力集中时的弯曲(或拉压)疲劳极限和扭转疲劳极限;(σ-1)K、(τ-1)K为有应力集中时,在对称循环应力下的弯曲(或拉压)疲劳极限和扭转疲劳极限。

有效应力集中系数K总是小于理论应力集中系数α。

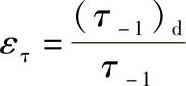

(2)尺寸的影响 由于确定零件疲劳极限的有关参数均在疲劳试验机上用直径为6~10mm的光滑试件进行试验得到的,而试验时所用试件与实际设计中的零件尺寸与试件尺寸有很大差异,为了消除尺寸差异对疲劳强度设计参数的影响,必须在设计中计入尺寸影响的修正系数——尺寸系数ε。

在应力集中情况相同时,尺寸系数为尺寸d的零件疲劳极限与标准尺寸试件疲劳极限之比,即

弯曲时,

扭转时,

式中,(σ-1)d、(τ-1)d为尺寸d的零件对称循环应力下弯曲疲劳极限和对称循环应力下扭转疲劳极限;σ-1、τ-1为标准尺寸试件的弯曲及扭转疲劳极限。

(3)表面状况的影响

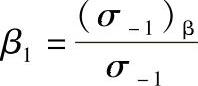

1)表面加工状况的影响。受弯曲、扭转力矩作用时,零件表面的应力最大。因此,材料的疲劳大多从零件表面开始,表面质量差的零件的疲劳极限将降低。用试件进行疲劳参数试验时,试件一般是表面光洁的磨光件,与实际零件的表面质量常有很大差距。为了计入表面质量对疲劳极限的影响,必须用表面加工系数β1来修正实际零件的疲劳极限值。下式为试件在弯曲载荷作用时的表面加工系数,

式中 (σ-1)β——表面加工状况与磨光试件不同时的试件弯曲疲劳极限;

σ-1——表面磨光试件的弯曲疲劳极限。

对于扭转疲劳的表面加工系数,可用上述弯曲时的弯曲疲劳表面加工系数代替。

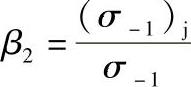

2)表面强化状况的影响。由于受弯曲、扭转载荷时零件表面的应力最大,因此强化零件表层可以提高其疲劳强度。零件表面强化的方法有:机械物理法(如喷丸、滚压)、化学处理法(如渗碳、氮化、碳氮共渗)、热处理法[如高(中、工)频淬火、火焰淬火等]。使用这些方法强化表面后,零件的疲劳极限与不进行强化的零件的疲劳极限不同,可用表面强化系数β2加以修正。

式中 (σ-1)j——经表面强化的试件的疲劳应力;

σ-1——未经强化的试件的疲劳应力。

(4)载荷状况的影响

1)载荷类型的影响。疲劳极限数据大多采用循环弯曲疲劳试验的方法得到,其他载荷方式(如拉、压、扭转等)下的疲劳极限,在缺乏相应数据时,可采用弯曲疲劳数据,然后用修正系数(称为载荷系数)CL修正。一般情况下,拉压的载荷系数CL=0.85,扭转的载荷系数CL=0.58。重要零件的疲劳极限数据,应该直接采用实验数据,不宜采用弯曲疲劳数据加以修正的办法。

2)载荷频率的影响。在室温下工作的机械设备,载荷频率对材料疲劳极限的影响很小,可不考虑。只有在腐蚀环境或高温下工作的机械设备,载荷频率对疲劳极限才有影响。

(5)平均应力的影响 在不对称载荷作用下产生的不对称循环应力,可折算成等效的对称循环应力。折算后,等效循环应力的应力幅σA为σA=σa+ψσσm,ψσ称为平均应力(σm)影响系数。

2.2.4 疲劳强度设计准则

采用名义应力法进行常规疲劳强度设计,是以所设计的零件材料S-N曲线为基础,以零件材料的名义应力为设计参数,用上述各种对疲劳应力的影响因素修正系数(有效应力集中系数Kσ、零件尺寸系数ε、表面系数β1和平均应力影响系数ψσ等)对S-N曲线加以修正,以修正后的S-N曲线水平部分的疲劳应力值,作为无限寿命疲劳强度设计的材料许用应力[σ]-1。

但实际上,如没有现成参考数据,以选用的零件材料S-N曲线为基础,根据零件的形状、尺寸、表面质量等情况,对该材料的S-N曲线进行修正,从而制出新的S-N曲线的过程十分复杂,也十分困难。因此,可利用各种已设计的机械零件采用过的安全系数,即许用安全系数[n]-1,作为设计同类零件的疲劳强度许用安全系数。

由于 (σ-1为材料的名义疲劳应力,[σ]-1为材料的许用疲劳应力。σ-1可由表2.3-6~表2.3-8查取,[n]-1可由表2.3-9~表2.3-11查得),则许用疲劳应力[σ]-1=σ-1[n]-1。

(σ-1为材料的名义疲劳应力,[σ]-1为材料的许用疲劳应力。σ-1可由表2.3-6~表2.3-8查取,[n]-1可由表2.3-9~表2.3-11查得),则许用疲劳应力[σ]-1=σ-1[n]-1。

如果能测出零件在疲劳载荷作用下的实际应力(即[σ]-1),则可按材料的名义疲劳应力σ-1,求出n-1与同类零件的许用安全系数[n]-1进行比较校核。许用安全系数与疲劳载荷许用安全系数推荐值见表2.3-9、表2.3-10。实际使用的各类机械零件材料疲劳安全系数见表2.3-11。

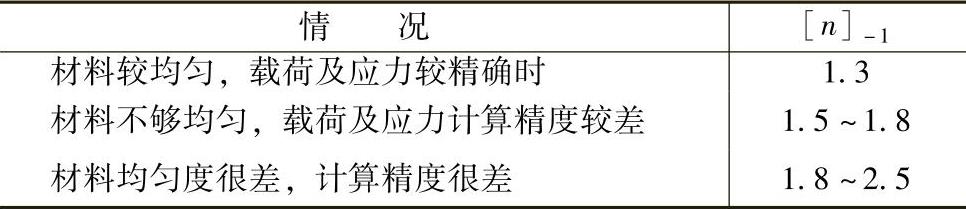

表2.3-9 许用安全系数

表2.3-10 疲劳载荷许用安全系数推荐值(初算用)

①重要零件是指在整个使用期内不希望破坏的零件。

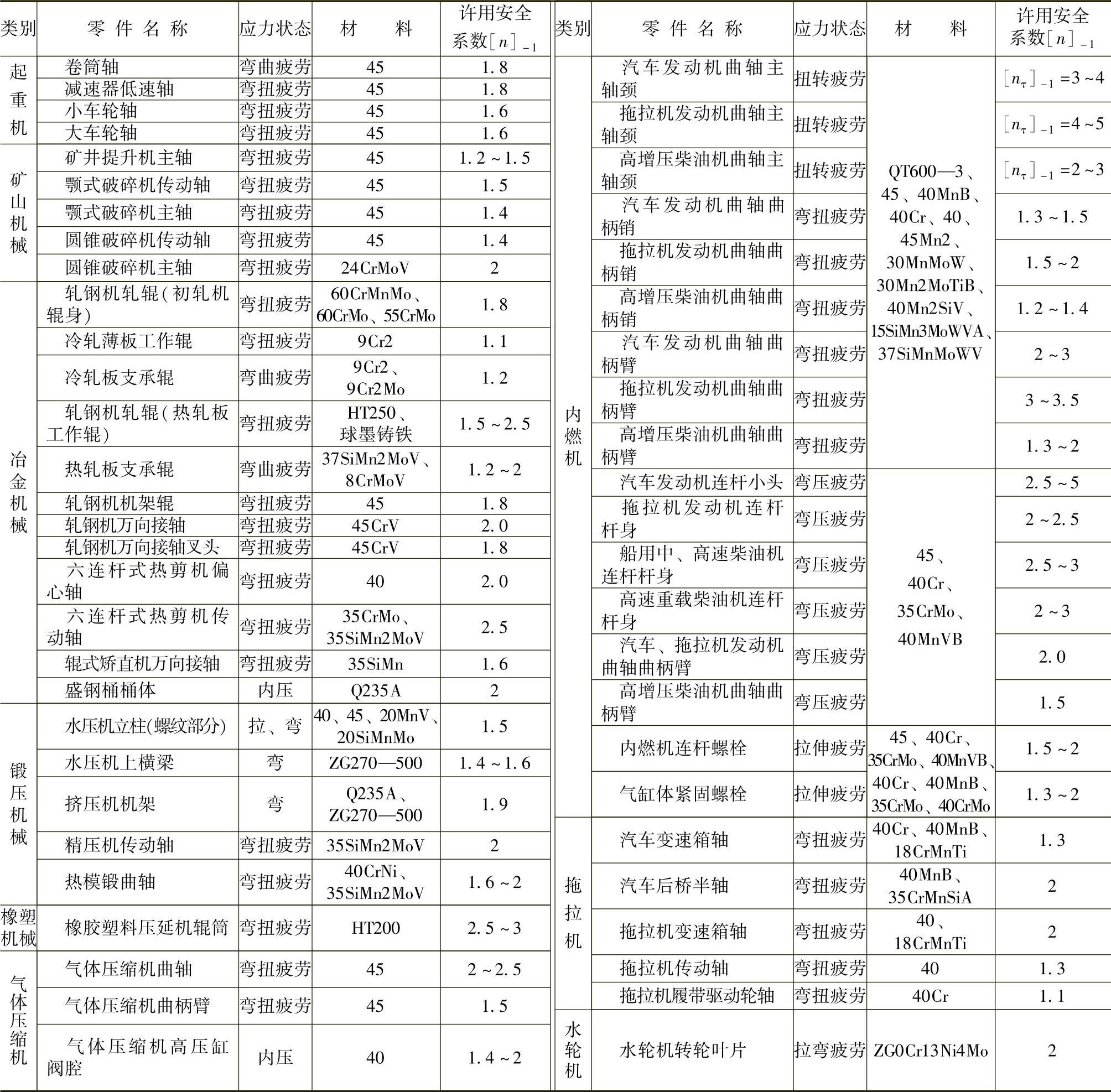

表2.3-11 实际使用的各类机械零件材料疲劳安全系数

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。