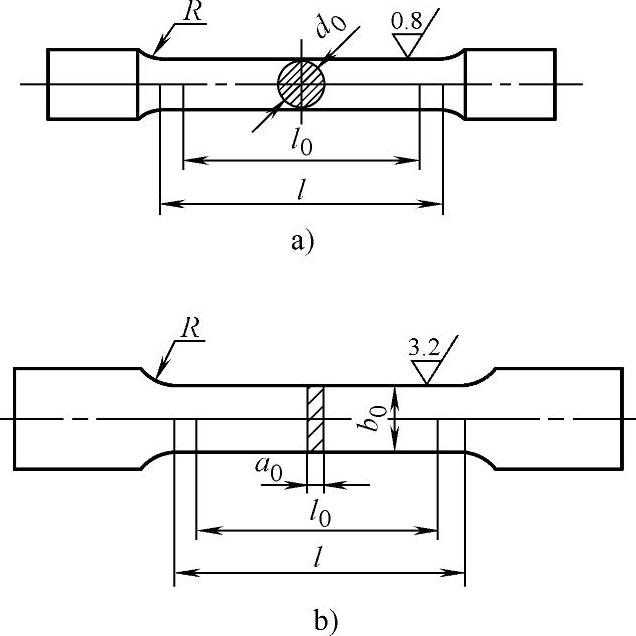

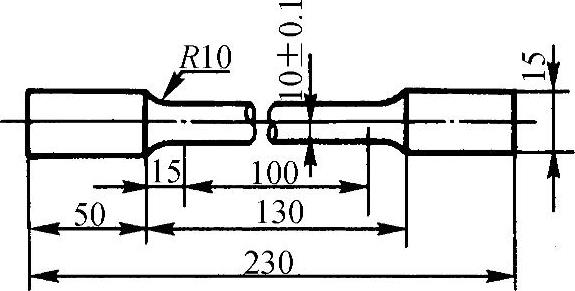

图2.3-4 拉伸试样

a)圆形试样 b)板状试样

2.1.1 不同加载方式的材料特性及力学性能

在进行静强度的设计计算时,必须了解在不同静载方式下材料的特性及力学性能。这些特性及力学性能,都是在材料试验机上使用不同材料试件、采用不同的加载方式得出的试验数据。

(1)材料的静载拉伸特性及拉伸力学性能

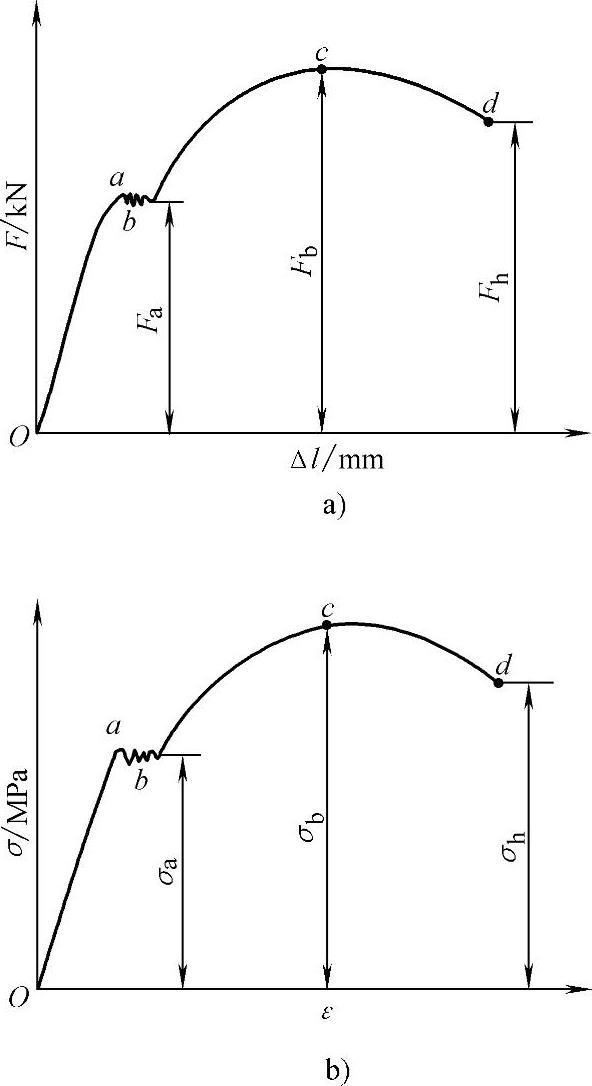

1)材料的静载拉伸特性:静载拉伸特性是在正常环境条件下,采用如图2.3-4所示的圆形及板状试样,通过加载拉伸试验得到的。试验的结果用坐标曲线表示,如图2.3-5所示。由图2.3-5a,可得到加载力F和伸长量Δl之间的关系。l0为加载前试件标距间的长度,l为加载后标距间的长度,Δl=l-l0。

图2.3-5b所示为静载拉伸的应力-应变曲线(拉伸曲线)。应力(σ)即试件内部单位截面积所受的拉伸力,σ=F/A0(F为总拉力,A0为试件截面积)。应变(ε)即试件伸长量Δl与试件原始标距长度之比,应变ε=Δl/l0。

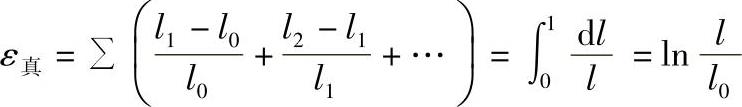

上述拉伸的应力-应变曲线,只反映了材料在弹性、小塑性变形阶段的载荷-变形特性。随着塑性变形量的增加,这种曲线反映的载荷-变形特性与真实情况相差也越大。此时,用真应力-真应变曲线反映载荷-变形特性更符合实际。

真应力σ真=F/A,即真实瞬间截面积A除相应的载荷F。

真应变,即各瞬时应变的总和。

图2.3-5 低碳钢试样拉伸图及应力-应变曲线

a)拉伸图 b)应力-应变曲线

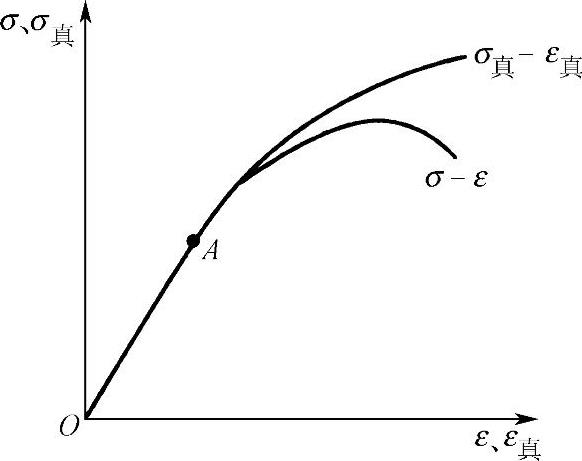

真应力-真应变曲线(即σ真-ε真曲线)如图2.3-6所示。

图2.3-6 真应力-真应变曲线

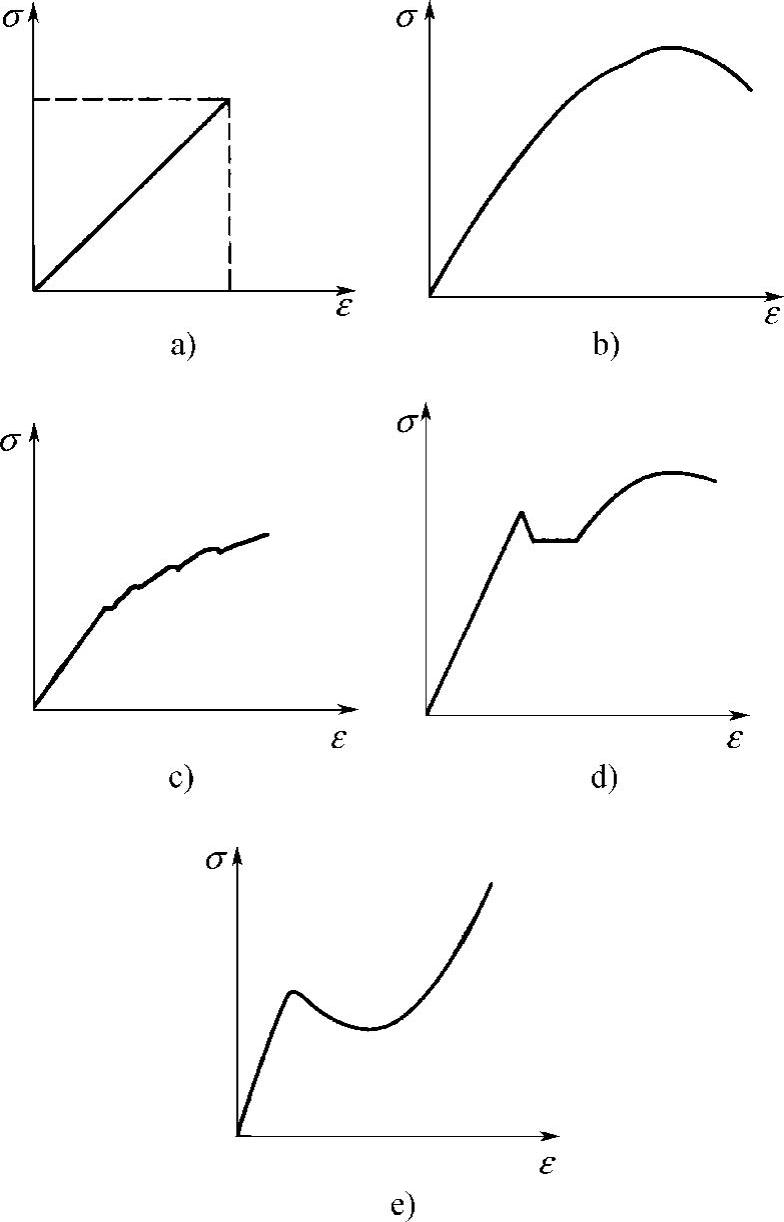

在相同的试验条件下,不同材料有不同的应力-应变曲线,在金属、陶瓷和高分子聚合材料中,拉伸的应力、应变曲线有五种类型,如图2.3-7所示。

2)材料的拉伸力学性能指标:材料在受载后拉伸时的力学性能指标包括:强度指标(材料抵抗塑性变形和断裂的能力)和塑性指标(材料的塑性变形能力)。

①强度指标

a.屈服强度:材料的屈服强度是指材料开始塑性变形时的应力值。但对于连续屈服材料,由于变形是从小到大的缓慢过程,在应力-应变曲线上反映不出来,只有产生宏观的塑性变形时,应力-应变曲线才会显现屈服变形,因此,工程上规定用“残留变形量”的方法来确定屈服强度。工程上对屈服强度采用如下评定标准:

图2.3-7 不同类型的应力-应变曲线

a)纯弹性型 b)弹性、均匀塑性型 c)弹性、不均匀塑性型 d)弹性-均匀塑性-不均匀塑性 e)弹性-不均匀塑性-均匀塑性

A.比例极限,即用应力-应变曲线上符合正比关系(线性)斜线的最高点应力值,作为材料的开始屈服点,其屈服应力用σp表示;

B.弹性极限,将试样加载后再卸载,以不出现残留永久变形为标准,即材料能完全弹性恢复时的最高应力作为屈服应力,用σel表示;

C.屈服强度,规定材料发生一定残留变形作为材料的屈服强度,通常用0.2%的残留变形量作为屈服强度,用σ0.2或σys表示。

有下列三种屈服强度规范:

A.规定加载过程材料在标距长度内的非比例伸长达到规定比例长度值(以%表示)时的应力(σp),如σp0.02、σp0.05表示材料在标距内产生的非比例伸长达到0.02%和0.05%。

B.规定试件卸载后,其标距部分的残余伸长达到规定长度比例值时的应力(σr),常用残余伸长为0.2%时的应力值,即σr0.2。

C.规定试件标距部分的总伸长(弹性与塑性伸长总和)达到规定的比例长度值时的应力(σt),常用总伸长达到标距长度0.5%、0.6%、0.7%的应力σt0.5、σt0.6、σt0.7。

机械零件在工作过程中,不允许产生过大的塑性变形,因此屈服强度是强度设计和材料选择的最重要指标。

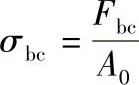

b.抗拉强度:对塑性材料,抗拉强度是指材料产生均匀塑性变形的极限承载能力,对脆性材料是指材料断裂的抗力。在极限载荷Pb下,材料原始截面积为A0的抗拉强度为

σb=Pb/A0

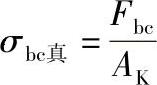

c.实际断裂强度:拉伸断裂时的载荷PK和断裂处的真实截面积AK相除,得断裂强度SK=PK/AK

②塑性指标:材料的塑性变形能力称为塑性,用伸长率和断面收缩率表示。

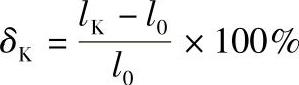

a.伸长率 材料断裂后的总伸长率称为极限伸长率,用δK表示, ,lK为断裂后的标距长度,l0为加载前的标距长度。

,lK为断裂后的标距长度,l0为加载前的标距长度。

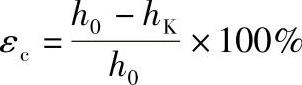

b.断面收缩率 材料断裂后的总断面收缩率称为断面收缩率,用ψK表示, ,AK为试样断口的最小截面积,A0为加载前试样的截面积。

,AK为试样断口的最小截面积,A0为加载前试样的截面积。

材料的塑性对零件十分重要,当零件在工作中出现偶然过载,或有应力集中处出现局部的应力超过材料屈服应力时,此时如果材料有一定的塑性,则局部的塑性变形可松弛或缓冲集中应力,避免断裂事故发生。材料的塑性还可用于零件的冲压拉伸、弯曲等成形工艺。

3)对材料的强度、塑性和韧性的综合选择:材料的强度、塑性和韧性是相矛盾的,强度高的材料一般塑性、韧性都低。如果选用的零件材料的塑性、韧性高而强度不足,则零件的寿命将减少,适当降低塑性和韧性而提高强度,零件寿命将增加,但强度不是越高越好。材料的强度过高,反而易因应力集中等原因而破坏,从而降低寿命。对抗拉强度σb≤1400MPa的中低强度钢,材料强度高,则疲劳强度也高,寿命也高。因此这个抗拉强度范围的钢材,选用较高的抗拉强度对提高寿命有利,特别适合用于有高周疲劳应力的危险零件。而对抗拉强度σb>1400MPa的钢材,对应力集中、表面质量、热处理缺陷、金属内部缺陷等十分敏感,若选用较高的抗拉强度,容易产生疲劳断裂、从而令疲劳寿命减少。

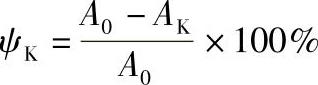

图2.3-8 弯曲加载及弯矩

a)三点弯曲 b)四点弯曲

(2)材料的静载弯曲特性及弯曲力学性能

1)静载弯曲特性:对材料试件(圆形或矩形截面)加载弯曲直至断裂,如图2.3-8所示。图2.3-8a所示为一个集中加载点和两个支点,称为三点弯曲。这种加载的试件断裂点在集中加载截面处。图2.3-8b所示为两个集中加载点和两个支点,称为四点弯曲。这种加载的试件中间有均匀加载段,断裂位置在均匀加载段内的组织薄弱截面。

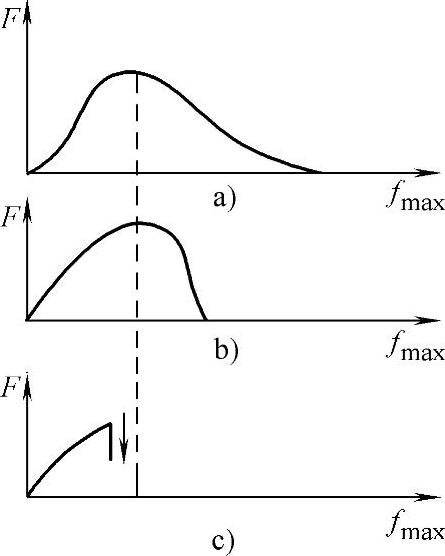

不同材料加载F后,在弯矩作用下其最大挠度fmax不同,如图2.3-9所示。塑性材料弯曲,难以达到试件破坏的程度,如图2.3-9a的F-fmax曲线的右边部分很长,即变形量(fmax)很大但不断裂,难以测得材料的强度,故一般用拉伸试验测其断裂抗力。图2.3-9c所示为脆性材料弯矩图,比拉伸试验简单,可测出铸铁、工具钢、硬质合金的断裂韧度和塑性。

图2.3-9 不同材料试件的弯矩图

a)塑性材料 b)中等塑性材料 c)脆性材料

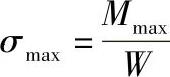

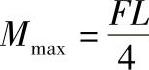

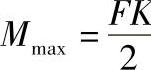

2)静载弯曲的力学性能:静载弯曲时试件的下侧受到拉伸,拉伸的最大正应力σmax为

W为试件的抗弯截面系数,Mmax为最大弯曲力矩。对三点弯曲, (图2.3-8);对四点弯曲,

(图2.3-8);对四点弯曲, 。

。

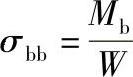

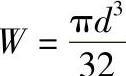

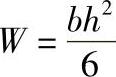

脆性材料一般只测其断裂时的抗弯强度σbb

式中 Mb——断裂时的力矩,可用断裂时的加载力Fb代替F代入上述Mmax算式求得;

W——试件抗弯截面系数,对圆形试件, ,对矩形试件,

,对矩形试件, ;在断裂时的最大挠度

;在断裂时的最大挠度

fmax可用仪表或传感器测出。

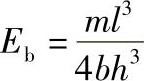

由F-fmax曲线的直线部分可计算矩形试件的弯曲弹性模量Eb为

式中 m——F-fmax直线段斜率;

l——试件跨距。

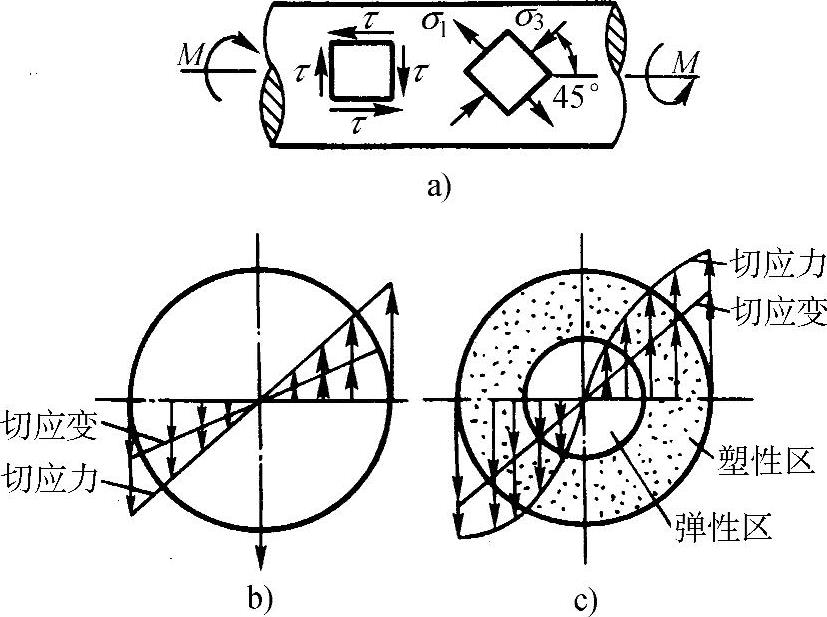

(3)材料的静载扭转特性及扭转力学性能

1)材料的静载扭转特性:采用如图2.3-10所示的扭转试件,施加扭转力矩直至试件断裂,测量其扭转过程的扭转力矩及扭角。在等径圆试件上的应力、应变分布如图2.3-11所示,在横截面上只有切应力而无正应力作用。各点切应力与半径方向垂直,切应力大小与该点距中心的距离成正比,中心处切应力为零,表面切应力最大,如图2.3-11b所示。当扭转力矩继续加大,材料产生弹、塑性变形时,圆截面上由中心到表面各点的切应力逐渐降低,但切应力仍与各点距中心的距离成正比。在圆试件表面,如图2.3-11a所示,圆试件的切线方向及平行轴线方向的切应力最大,在与轴线成45°的方向处正应力最大。由试验得出静载扭转的特点是:

图2.3-10 扭转试件

图2.3-11 静载扭转的应力、应变

a)试件表面的应力状态 b)弹性变形阶段横截面上的切应力与切应变分布 c)弹塑性变形

阶段横截面上的切应力与切应变分布

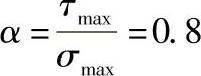

①最大切应力τmax与最大正应力σmax之比 。(https://www.xing528.com)

。(https://www.xing528.com)

②扭转时整个长度的塑性变形均匀,截面及标距长度基本不变。

③扭转断裂时,塑性材料的断口平整,垂直于试件轴线,其切断是切应力作用的结果;脆性材料的断口呈螺旋状,且与试件轴线成45°角,切断是正应力作用的结果。

④扭转切断时表面应力最大,因此表面缺陷及热处理质量对扭转切断的作用十分敏感,即表面质量对扭转切断的影响最大。

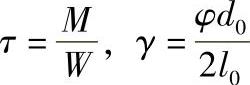

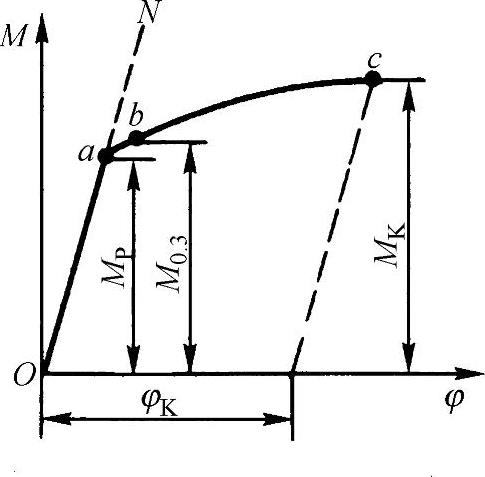

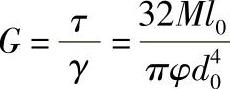

2)静载扭转的力学性能:扭转力矩M与扭转角φ的关系如图2.3-12所示。试件的瞬时表面切应力τ和表面切应变γ为

图2.3-12 扭转力矩-变形曲线

式中,W为试件的抗扭截面系数,对于圆柱形试件,W=πd30/16。知道τ、γ,便可求出试件材料的切变模量。

与静载拉伸的力学性能概念相同,由扭转的M-φ图,也可求出扭转比例极限切应力τp、扭转屈服强度τ0.3和扭转条件强度极限τK

(4)材料的压缩特性 单向压缩只用于测定脆性材料(如铸铁、铸铝合金、滑动轴承合金、建筑材料)的力学性能。对于塑性材料,只能测定其弹性模量、比例极限、弹性极限、屈服强度,不能测强度极限,因塑性材料只能压扁而不能压后断裂破坏。

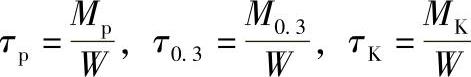

单向压缩的压力-变形曲线如图2.3-13所示,Δh为压缩变形量。

图2.3-13 单向压缩的压力-变形曲线

压缩强度极限的条件值 ,强度极限的真实值

,强度极限的真实值 ,相对压缩率

,相对压缩率 。

。

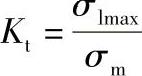

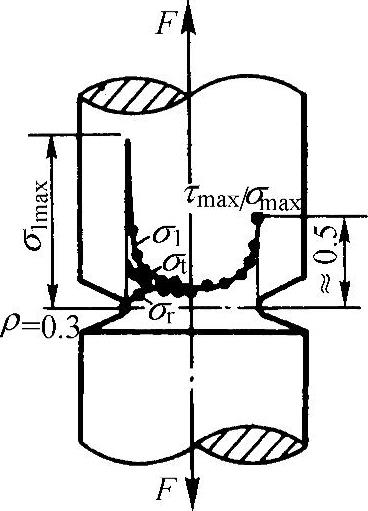

(5)静载下的缺口力学性能 机械零件由于各种功能的需要,必须在零件上制出像螺纹、台阶、孔洞、槽等各类形状的缺口。这些缺口在零件受到应力后,将引起应力集中、多轴效应、应变集中和局部应变速率增大等所谓缺口效应的力学效应。应力集中将使缺口截面的最大轴向(如拉伸方向)应力σlmax比该截面上的平均应力σm大得多。两者之比可用应力集中系数Kt表示为

图2.3-14 带缺口试件在弹性变形范围内的应力分布

若为圆形缺口时,上式Kt=3,即圆形缺口截面应力为该截面平均应力的三倍,零件的断裂将首先在该处发生。

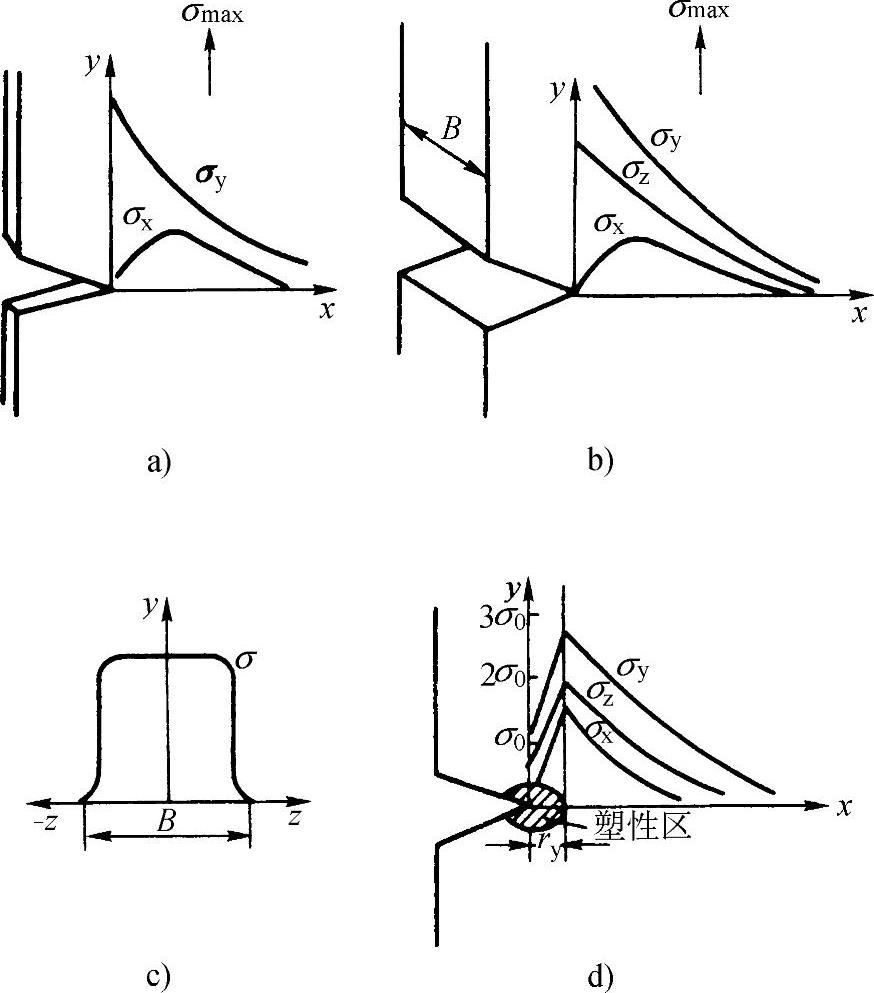

缺口试件在拉伸时弹性变形的应力分布如图2.3-14所示。图2.3-15所示是薄板和厚板在受y方向拉伸后不同阶段的变形及应力分布。由于缺口在表面有最大的轴向应力,所以在缺口根部发生屈服变形,产生应变集中,当继续以一定的应变速率加载时,缺口处的应变速率大为提高(可提高几个数量级),提高的程度随缺口曲率半径减小而增大,使零件很快在缺口处断裂。

图2.3-15 带缺口的薄板、厚板在拉伸时的应力分布

a)薄板弹性变形(平面应力) b)厚板弹性变形(三向应力) c)平面应变条件时σz的分布 d)平面应变条件局部屈服后的应力分布

2.1.2 零件的静强度设计准则

当零件受到静载荷(大小不变的静态力或动态力)作用时,零件的强度设计称为静强度设计,前述的静载拉伸、压缩试验,静载弯曲试验,静载扭转试验及得出的力学性能,揭示了静载荷下材料的变形特性及材料内部应力、应变的规律及参数关系。

根据这些参数的关系,静强度的设计准则是:零件的安全标准是零件材料的“实际工作应力σ”必须小于或等于确保零件强度安全的“许用应力[σ]”,即

σ≤[σ]

材料的实际应力σ,可由上述计算公式(材料力学、弹塑性力学、有限元法等计算式)求出,或由零件在试验机上进行直接试验获得。许用应力[σ]与实际应力计算的准确度、机械的实际运行状况、零件材料的种类性能、材料的内部质量等综合因素有关,其确定有许多需经实践验证,十分复杂。在第5篇有关传动件的章节中,对相关零件材料提供了许用应力[σ]的数值。

与不同载荷、不同材料相对应的材料的许用应力[σ],在设计人员进行安全强度设计时是一个必不可少的基准。由于同一载荷、不同材料,以及不同载荷、同一材料的排列组合情况下的许用应力的数量十分庞大,确定工作复杂艰巨,因此在强度设计中,常采用许用安全系数n代替许用应力[σ]的确定。

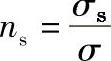

安全系数n规定为:材料的应力极限与零件材料实际工作应力之比,即n=材料极限应力/材料实际应力。例如:塑性材料的安全系数为 ,σs为材料的屈服强度应力,σ为零件实际工作应力,ns为塑性材料的安全系数。如果材料的实际应力σ小于材料的极限应力(如σs),即n>1,说明材料的实际工作应力在安全范围内。安全系数是考虑实际零件中可能存在的缺陷及其他已知和未知因素(如工作应力计算不准确、载荷估算不准确等),用来确保零件有足够的安全储备,使零件不会因在最大载荷下工作时的应力超过材料的极限应力而损坏。

,σs为材料的屈服强度应力,σ为零件实际工作应力,ns为塑性材料的安全系数。如果材料的实际应力σ小于材料的极限应力(如σs),即n>1,说明材料的实际工作应力在安全范围内。安全系数是考虑实际零件中可能存在的缺陷及其他已知和未知因素(如工作应力计算不准确、载荷估算不准确等),用来确保零件有足够的安全储备,使零件不会因在最大载荷下工作时的应力超过材料的极限应力而损坏。

如果安全储备相同,即使材料不同,其安全系数n也相同。使用安全系数的强度设计准则是:n>[n]。

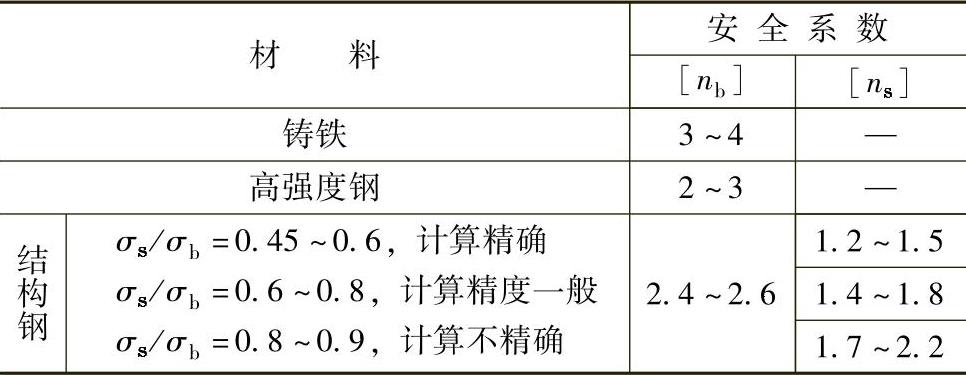

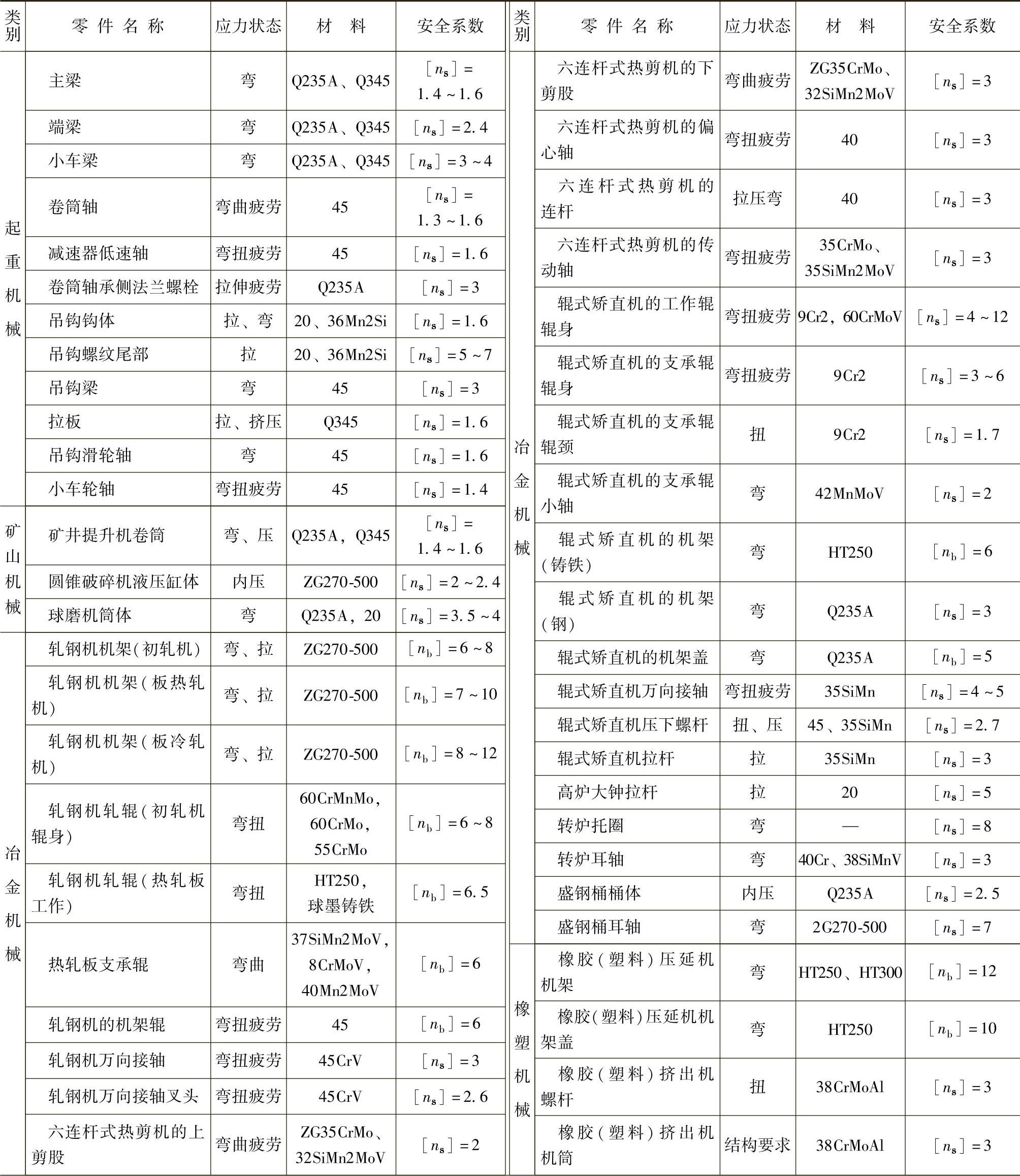

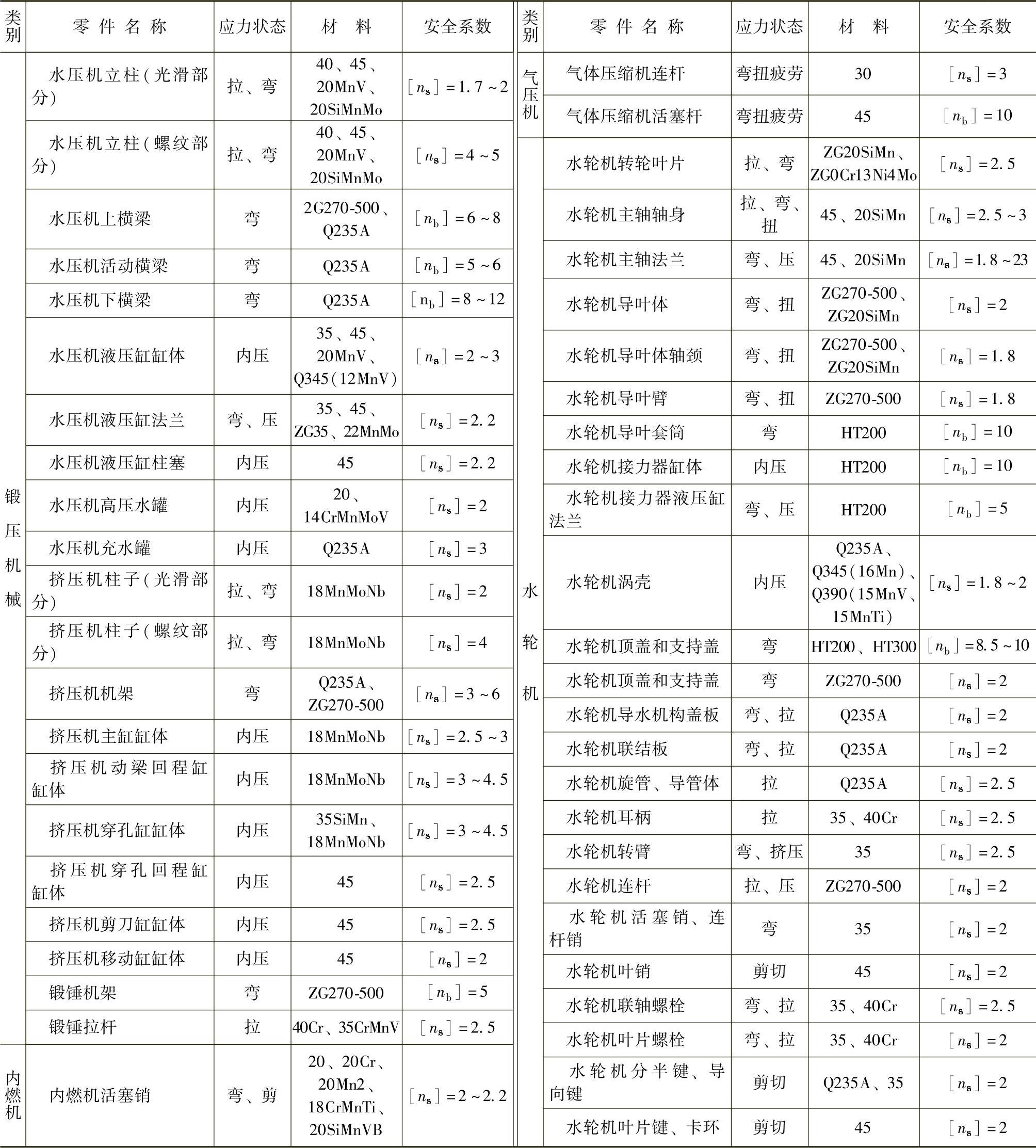

许用安全系数[n]是考虑多种因素后由经验确定的。表2.3-3为静载下的材料的安全系数推荐值。表2.3-4为实际使用的各类机械零件的静强度安全系数。

表2.3-3 静载材料的安全系数推荐值(初算用)

注:[nb]为材料断裂破坏时的许用安全系数。

[ns]为材料产生塑性变形时的许用安全系数。

表2.3-4 实际使用的各类机械零件的静强度安全系数

(续)

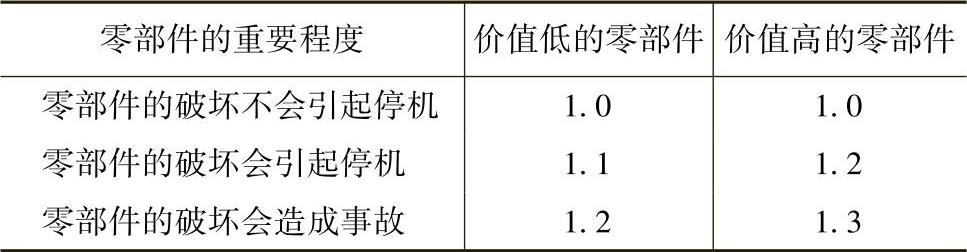

静载荷作用下的材料安全系数,还可用多个分系数的乘积确定,这些分系数分别为零件用途、工作状况、加工工艺相关的系数值。

安全系数可表示为

[n]b=K1K2K3K4K5K6K7

式中,K1——零件重要程度系数,取值见表2.3-5;

K2——计算载荷及应力公式准确度系数,K2的取值是:①计算公式准确,载荷及应力已知时,取K2=1.0,②所用计算公式或图表使计算出的应力较实际应力高时,取K2=1.0,③计算应力较实际应力低,根据相差的程度,取K2=1.05~1.65;

K3——材料抗拉极限与其他强度极限的比值相关的系数,静载塑性材料的K3=抗拉强度/屈服强度,静载脆性材料的K3=抗拉强度/所考虑的强度极限,循环变载荷时的K3=抗拉强度/疲劳极限;

K4——材料的有效应力集中系数Kσ;

K5——截面尺寸增大的系数,K5=1/ε,ε为尺寸系数;

K6——零件表面加工状况系数,K6=1/β,β为表面系数;

K7——检验质量系数,成批抽检时K7=1.15~1.30,每个零件均检验时K7=1.05~1.15。

表2.3-5 系数K1的取值

有了许用安全系数,还可用它来确定许用应力,如下式:

对塑性材料:[σ]=σs/[n]s

式中 [n]s——以塑性极限为基准的许用安全系数;

σs——屈服强度。

对脆性材料:[σ]=σb/[n]b

式中 [n]b——以拉伸极限为基准的许用安全系数;

σb——拉伸强度。

一般情况下,新形状结构的零件设计初算时,用许用应力,校核零件强度时用安全系数。设计中采用的许用应力过大或安全系数过小,将使零件尺寸过小易发生零件损坏,采用的许用应力过小或安全系数过大,将使零件尺寸过大、重量太大。

静强度设计的步骤是:根据功能及约束条件设计出零件的形状、结构尺寸,根据许用应力或许用安全系数计算其工作应力是否安全,如不安全则修改其形状尺寸重新计算强度的安全性,最后确定零件的形状尺寸。

2.1.3 零件的刚度设计准则

零件在断裂破坏(失效)之前,都要产生变形(不同尺寸、不同材料在失效破坏前的变形量不同),只有变形达到某一极限时才会破坏失效,特别是受弯曲载荷的轴,在达到很大的弯曲变形后才会断裂。

对绝大多数零件而言,特别是塑性材料零件,不断裂破坏不是对零件的唯一要求,材料的变形量超过一定值时,首先影响零件的正常工作,它将影响零件间的配合接触、旋转精度、传动件的传动精度等,超过一定量的变形是不允许的。在机械零件中,轴类零件的弯曲变形最为普遍,其影响也最为突出。衡量零件变形大小的程度,在机械设计中称为刚度。零件的变形小,刚度就大,反之,零件的刚度小。

轴类件的变形量称为挠度。轴类件在工作时,即在远未达到断裂破坏之前,为使其正常工作,必须限制其挠度,轴的计算挠度(变形量)用f表示,许用挠度用[f]表示,则满足轴刚度要求的设计准则是

f≤[f]

在相关的传动轴设计中,根据不同工作性质及功能,给出了相应的[f]数值,作为考核验算轴的刚度是否满足要求的基准。一般的传动轴,许用挠度范围为:[f]=(0.0001~0.005)L,L为轴两端支承间的跨度。

轴的刚度设计见第5篇第1章。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。