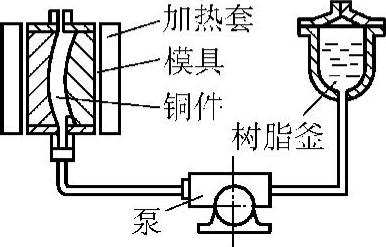

模塑成型法(RTM)工艺过程是先将预成型体(如纤维编织物坯件)放在模腔内,再闭合模腔,通过预留的注射口将带压树脂在一定温度下注射到模腔中,而后树脂在流动中完成对预成型体的浸润与渗透,注胶过程可对模具抽真空以排除制件内的气泡,当树脂充满模腔之后再维持一定的压力,在另一温度条件下固化成型,最后启模取出制件(见图13.2-49)。本方法的特点是工艺环节少、制件尺寸精度高、外观质量高,不需再加工,适用于具有一定厚度和尺寸要求的制件,如飞机雷达罩,螺旋浆等的成型。

图13.2-49 树脂传递模塑成型

RTM的工艺过程决定了RTM织物复合材料的性能,主要受下列因素的影响与制约:

(1)织物预成型体特征预成型体的制备与铺放存在着波动性较大的因素,对于平面织物的干态组合,可能会发生纤维弯曲或屈曲、拉伸变形而形成皱折及空气流道,也会损伤纤维,前两种情况还可进一步导致形成局部富树脂区域,同时极有可能因为空气流道的存在形成气泡或干斑缺陷。对于三维和缝编型体,如果工艺不当容易造成缝制过紧或纤维损伤,出现局部低渗透率的贫树脂区域,导致弯曲强度波动,从而影响复合材料质量。(https://www.xing528.com)

(2)树脂基体特性在RTM工艺中主要是指低粘度特性、低挥发特性、低收缩率特性和高反应活性。但当前常用的高性能树脂体系尚难以满足要求,同时高性能树脂体系对温度的依赖性(如粘度对温度的敏感性)也使RTM工艺对温度的控制要求更严格。

(3)注射压力当树脂粘度无法通过其他工艺手段降低时,为保证在一定时间内完成充模过程就必须加大注射压力。注射压力大,不仅会造成对预成型体的冲刷使织物纤维变形,而且织物的浸润也不理想,容易造成纤维的浸胶不充分,影响构件的质量。注射压力也不能太小,否则不仅延长工艺时间,而且会增加气体排放困难,使气体有更多机会溶解在树脂胶液中,同样会降低构件质量。

(4)模具的影响模具的结构和材料容易变形,构件的形状和尺寸精度会降低,模具密封性不好,无疑会增加构件质量的不稳定性,而如果注口及排气孔设置不当,则极有可能在构件中形成气泡或干斑之类的缺陷。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。