1.冲击损伤的检测

从微观力学和宏观力学的分析出发,在外力作用下有四种基本的失效模式,即基体开裂、纤维断裂、界面脱粘及分层。哪种类型的失效首先发生,与层板的铺层、结构和方向、初始缺陷的状态以及加载方式有关。对此,用不同的无损方法检测是十分有效的。

(1)冲击损伤的红外热波检测所用的红外热波成像系统由红外照相机和在计算机工作站控制下的实时图像处理器组成。一组多至8个的氙闪光灯(每个能量6kJ,脉冲持续时间2ms)可同步从试件表面向试件内发射热波,在一段延迟时间后用红外照相机记录来自表面的8~12μm的红外发射,这延迟时间相当于热波从所关注的表面下缺陷散射返回表面所需的时间。采用实时图像处理技术和均化以增强缺陷检测的近表面选择性,也可利用数据的后处理以进一步改善信噪比和图像对比度。

在带冲击损伤的石墨-环氧树脂复合材料层板上进行红外热波检测的示例:①图13.2-41为门延迟时间67ms所得的热波图像,仅能显示最靠近表面的前两层(-45°,90°)的纤维;②图13.2-42为门延迟时间长至167ms,可显示出第三层(+45°)的指示,在图像中心部位的冲击损伤开始显露;③图13.2-43为门延迟时间更长至500ms,在热波图像中冲击损伤的显示已非常清楚。

图13.2-41 石墨-环氧树脂冲击损伤试样的热波图像(一)

注:门延迟时间为67ms。

图13.2-42 石墨-环氧树脂冲击损伤试样的热波图像(二)

注:门延迟时间为167ms。

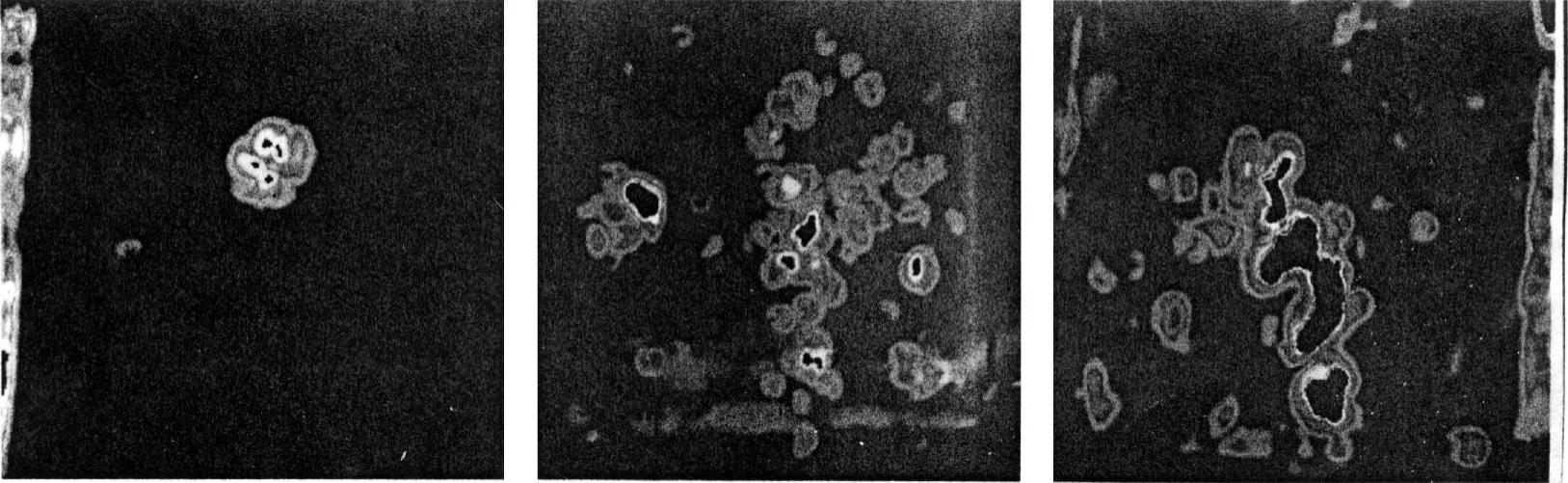

(2)冲击损伤的超声波法检测三块石墨纤维/环氧树脂(T300/934)50mm见方层板,用铝板均匀地以三种等级经一侧冲击。经冲击的试样用高分辨力超声波显微镜对有分层的层和开裂层进行成像检测,图13.2-44为示例,图13.2-45则为冲击载荷损伤所产生的微观组织。

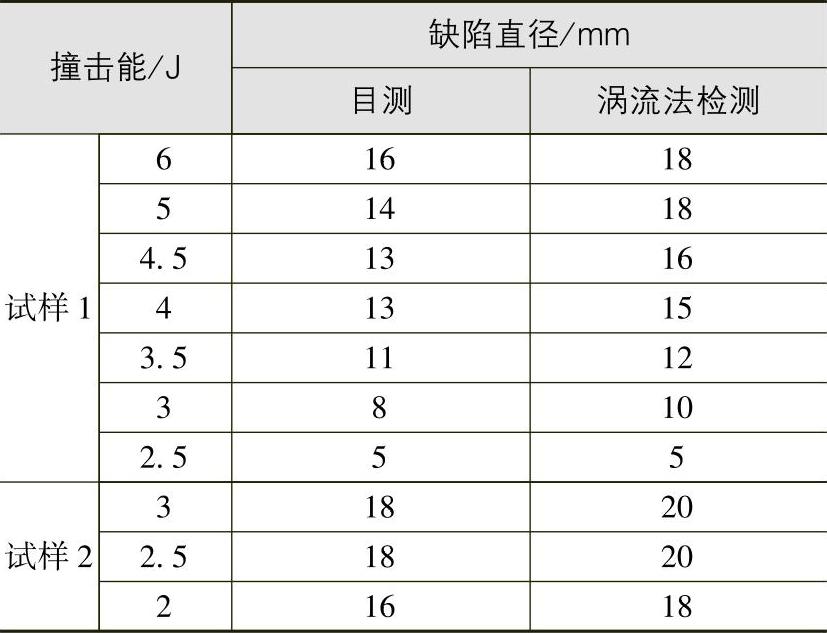

(3)冲击损伤的目测和涡流法检测X.E.Gros就碳纤维增强材料的低能撞击损伤用目测和涡流法检测进行了比较,结果如表13.2-2所示。可见涡流法与超声波法相结合将一定能提高无损检测的效率和质量并改进航空和航天所要求的质量和安全性。

2.激光损伤的超声波检测

航天构件需要防护来自激光武器的冲击波损伤,研发防护覆层,研发用于检测冲击波损伤的无损检测传感器以评估损伤程度及其对继续使用的影响是重要的。对此,已证实用超声波法可对损伤进行无损评估。

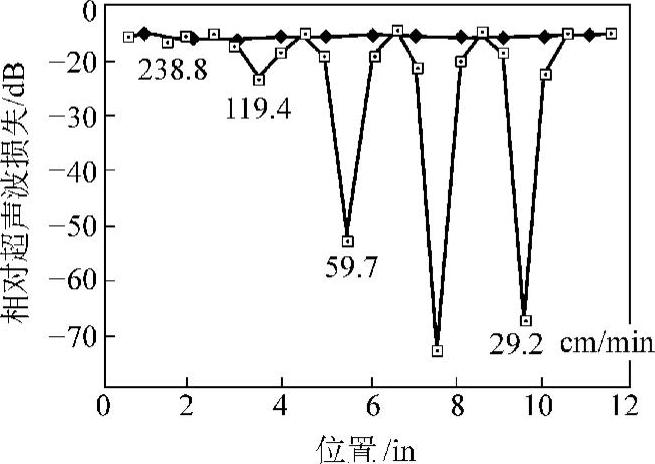

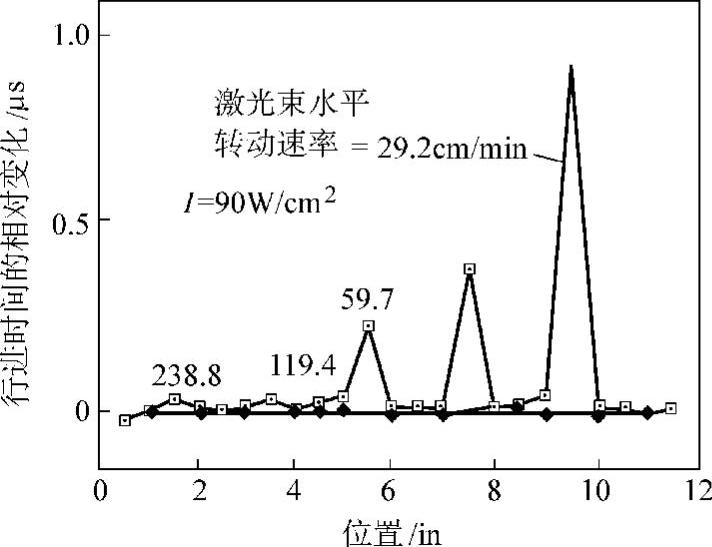

以连续波方式工作的CO2激光器,以90W/cm2的强度照射板形试样,为获得不同程度的激光损伤板以不同的水平转动速度相对于激光束移动,石墨-环氧树脂试样厚度为7mm,检测区直径约10mm,约相当于超声波束的直径。

图13.2-43 石墨-环氧树脂冲击损伤试样的热波图像(三)

注:门延迟时间为500ms。

图13.2-44 T300/934复合材料在经0.58×103、0.74×103和1.15×103次轻敲后的超声波检查

图13.2-45 由冲击载荷损伤所产生的微观组织

表13.2-2 目测和涡流法检测比较(https://www.xing528.com)

超声波检测是在水槽中以穿透方式进行的,频率为1~5MHz,结果如图13.2-46和图13.2-47所示,这表明在遭受激光照射后,树脂基材料损伤程度的测量,超声波衰减和速度是两个有用的参量。

图13.2-46 在不同的水平转动速度下,从损伤的石墨-环氧树脂中引入的超声波损失

图13.2-47 在不同的水平转动速度下,从损伤的石墨-环氧树脂中引入的超声波信号的延迟

3.疲劳损伤的检测

复合材料对疲劳的响应取决于敷层的取向、堆叠次序以及施加载荷的性质。疲劳可能引起基体的开裂、纤维失效、纤维与基体的脱粘或破坏。

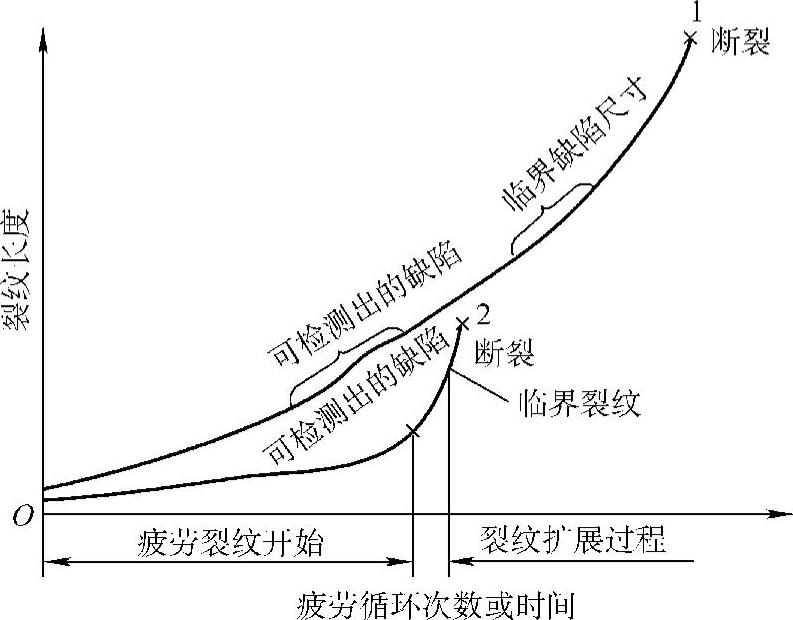

复合材料疲劳性能的特点是对缺陷不敏感(不是指足以引起应力集中的缺口,也不是说可以允许缺陷任意地大),因为复合材料裂纹的扩展通过不同组分时不断地受到阻止,并又改变方向前进,轨迹是不规则的,从图13.2-48中可以看出,尽管复合材料初始裂纹大于金属材料,但从可检测出缺陷到发展成临界尺寸有相当长的发展过程,而且裂纹扩展是渐进的,不会骤然发生危险,而金属材料则不然。

图13.2-48 复合材料与金属材料疲劳裂纹的传播

1—复合材料的裂纹扩展过程 2—金属材料的裂纹扩展过程

4.环境降质

(1)湿热条件的影响湿热环境对复合材料性能的影响主要是通过树脂基体、增强纤维以及界面的不同程度破坏而引起的。树脂吸湿后会引起体积膨胀、玻璃化转变温度下降,导致树脂弹性模量和纤维/树脂界面粘接力的降低,热膨胀系数提高,从而导致剪切强度下降。水分通过界面还会进入纤维,引起纤维断裂。

长时间的湿热环境作用会引起复合材料老化,老化意味着性能(如纵向压缩强度、横向强度、弯曲强度和剪切强度等)大幅度下降。温度、湿度作用时间和受老化的时间不同对性能的影响程度也不同。

(2)腐蚀性介质的影响

1)腐蚀介质对树脂基体的影响。一种机制是腐蚀介质扩散或经吸收而进入树脂基体内部,导致基体性能改变;另一种是腐蚀介质与树脂基体发生化学反应,从而改变基体原来的性质。

2)腐蚀介质对增强纤维的影响。腐蚀介质的侵入将对纤维造成影响,会使纤维与基体界面的粘接劣化。

(3)腐蚀介质对界面的影响腐蚀介质侵入界面后,一是产生聚集,使树脂溶胀,导致界面承受横向拉应力;二是经界面析出可溶化物质,在局部区域形成浓度差,从而产生透渗压;三是腐蚀介质与界面物质发生化学反应,破坏化学结构,导致界面脱粘。

所有上述影响用超声波法检测是十分有效的。对于局部的热损伤,John Welter等人提出可用热弹法检测。

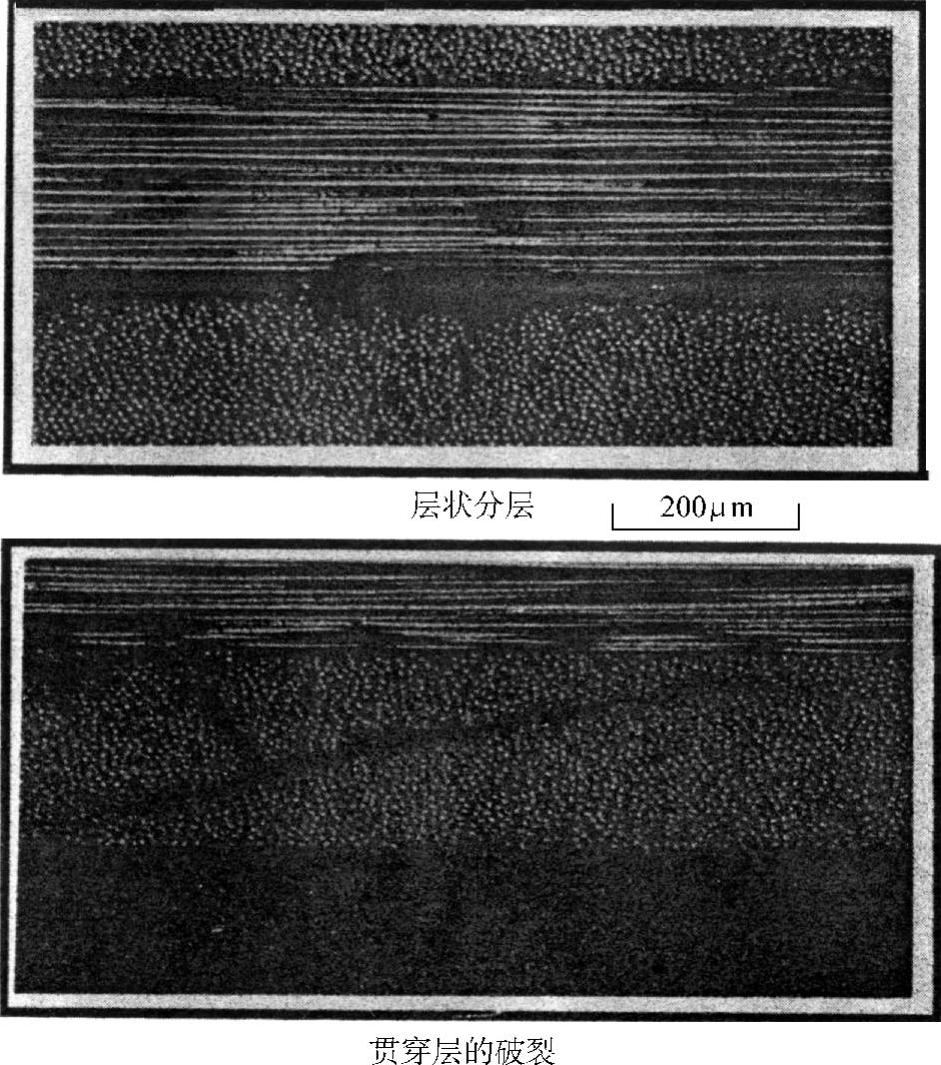

(4)热氧化降质碳环氧树脂层板在160℃和180℃两种温度下持续3500h进行热氧化时效。经3500h的时效,氧化裂纹开始从表面传到第二层。Lamb波可用来评估结构件的状态,时效增大了Lamb波的衰减。在1MHz左右,A0和S0模的相速度被改变,假定板是均质各向同性的,已证实这种现象是由于弹性系数C55最小有20%的下降。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。