(1)固化监测的必要性 复合材料的最终力学性能取决于固化的程度,在大构件的制作过程中,由于反应的放热性、材料的热扩散性、热压器的热特性和零件的几何形状,固化的程度各部位并不相同。为使整个构件达到全固化,实际的解决办法是过固化。另外,在预浸处理的过程中,批料的差异和处理的不同(出炉时间或出冷藏箱时间)所导致的原材料的非均质性,会引起相似固化条件复合材料的固化响应并不相同,这些不可控的和未知的材料变数,可再使构件遭受过固化。这种不必要的固化周期的延长如果得以避免,制件成本就可降低。此外,从质量保证角度看,特别是航空航天结构件,要求更好的控制固化过程,这也可能是对原材料变异的一种补偿。

(2)固化监测的介电测量法介电固化监测包括用介电仪测量热固树脂或复合材料的电性能变化,以了解其粘度和固化状态的变化。一组电极与材料直接接触,在一个电极上施加频率为0.1kHz~100kHz之间的一组交流信号,交变电压施加在第二个电极中可产生出相同频率的信号,相对于所施加的电压,测量其幅度的变化和相位角的偏移用于计算材料的介电性。

两种介电性——电容率(介电常数)和损失因数,源自偶极子运动和离子传导。在一典型的反应期间,电容率变化主要与偶极子运动有关,而损失因数则既受偶极子运动也受离子传导的影响。在整个的典型聚合反应期间,偶极子运动所起的作用是比较小的,因此离子传导常支配着损失因数。因为离子传导对损失因数所引起的作用与频率的高低相反,在固化的介电监测中使用频率比较低。

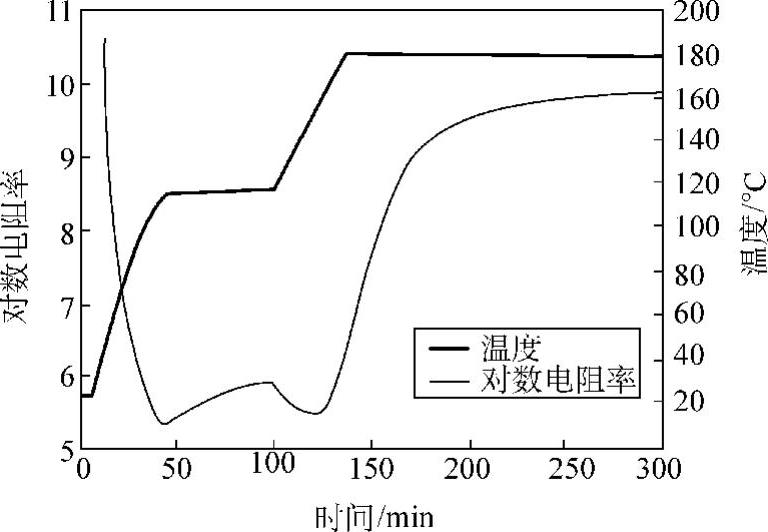

离子传导主要是对材料中离子活动性的度量,其变化在胶凝前和粘度相反,胶凝后和硬度相反,因此,离子传导率的倒数——电阻率,直接与粘度、硬度的变化相关,图13.2-8表明环氧树脂-石墨预浸料典型的介电固化监测数据。电阻的起始下降相当于随树脂被加热到起始的116℃保温粘度的下降。在保温期间,由于树脂系统挥发性和/或回复作用的丧失,随着树脂粘度的增大,电阻率的增大是慢的。随着温度上升到177℃,并保温,电阻率开始下降到最低,在此点以后,固化很快进行,电阻率急剧上升。随着反应率变慢,电阻率的增大也逐渐变慢,在300min后,电阻率的斜率近乎为零,表明固化反应接近完成,可见介电固化监测数据能监测整个的固化周期。

图13.2-8 环氧树脂-石墨预浸料典型的介电固化监测数据

介电法监测的优点:①可很容易地用于几乎所有的工艺;②介电传感器能测量一局部范围,能监测到特定部位的固化行为,也可以在厚度小至1μm的试样上进行测量;③可以将几个传感器放进一个试件,一次运行可监测多个部位;④传感器能经受高至400℃的高温。

介电法监测的缺点:①可受反应副产品的影响,这些副产品可能含有离子核素,这可影响固化反应,例如酚醛基材料在固化期间可产生氨或水;②传感器必须埋入试件或放在试件表面上,这样,在试件中的缺陷或留在试件上的看得见的标志可使传感器无法使用,此外,对于石墨填充材料在传感器上必须放一平滑的绝缘纸,以防电极短路;③在厚度超过1.5cm的试件上进行整体测量是不可能的,在石墨复合材料上的整体测量是完全不能进行的。

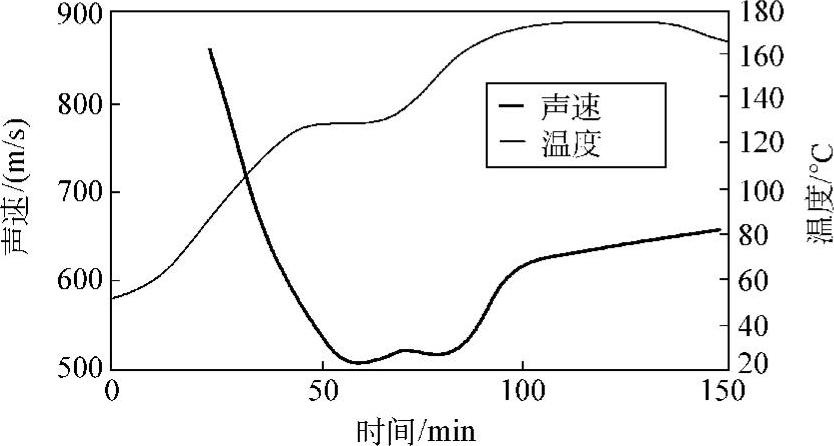

(3)固化监测的超声波速度测量法固化的超声波法监测是利用材料声速的变化来监测粘度和固化情况的变化,以反射-透射法进行,频率为5MHz。两个换能器(A和B)均用作发射器和接收器。换能器A的发射波用置于对面的换能器B检测,来自靠近该发射器A的模具/材料界面的反射波则用该同一发射换能器A检测。在两换能器之间发射和检测功能是交替的。换能器B的发射波用置于对面的换能器A检测,来自靠近发射器B的模具/材料界面的反射波则用该同一发射换能器B检测。该模具的上、下壁厚相同。分别将两个方向上的波透过试样的传播时间减去模具/材料界面反射波的传播时间,并将两者所得时间平均,即可得到波在材料中的传播时间,测出材料的厚度,即可计算出超声波传播速度,图13.2-9环氧树脂-石墨纤维预浸料在压塑过程中的超声波速度和温度的变化。(https://www.xing528.com)

图13.2-9 环氧树脂-石墨纤维预浸料在压塑过程中的超声波速度和温度的变化

超声波固化监测的优点:①超声波传感器可永久性放在模具中并不与试件接触;②系统可进行真实的体测量,即使试件的厚度超过5cm(实际极限取决于材料),体测量可在石墨复合材料上进行;③声速数据可用于计算试件的实际弹性模量;④声速不受副产品反应产物的影响。

超声波固化监测的缺点:①传感器必须放在试件上,测量仅能在传感器放置部位进行;②试件必须有相当的厚度(至少2mm),应是均匀的,没有高的阻尼性(如含泡沫),试件愈薄分辨力愈差,如果试件具有高的阻尼特性,声波就可能不能透射;③在工艺过程中,试件不得从模壁收缩分离,与模壁失去接触将会失去信号;④监测温度上限一般是260℃;⑤为了准确进行速度测量,必须测量试件厚度,在工艺过程中试件的厚度将变化。

(4)固化监测的多路声波导法在20世纪80年代,已经研究并建立了用埋入声波导监测复合材料的固化。这里介绍比较近期的进展,即利用平行埋入的两组波导之间声波的传送来监测较大范围内的固化,此法也可用于检测固化期间孔洞的出现。

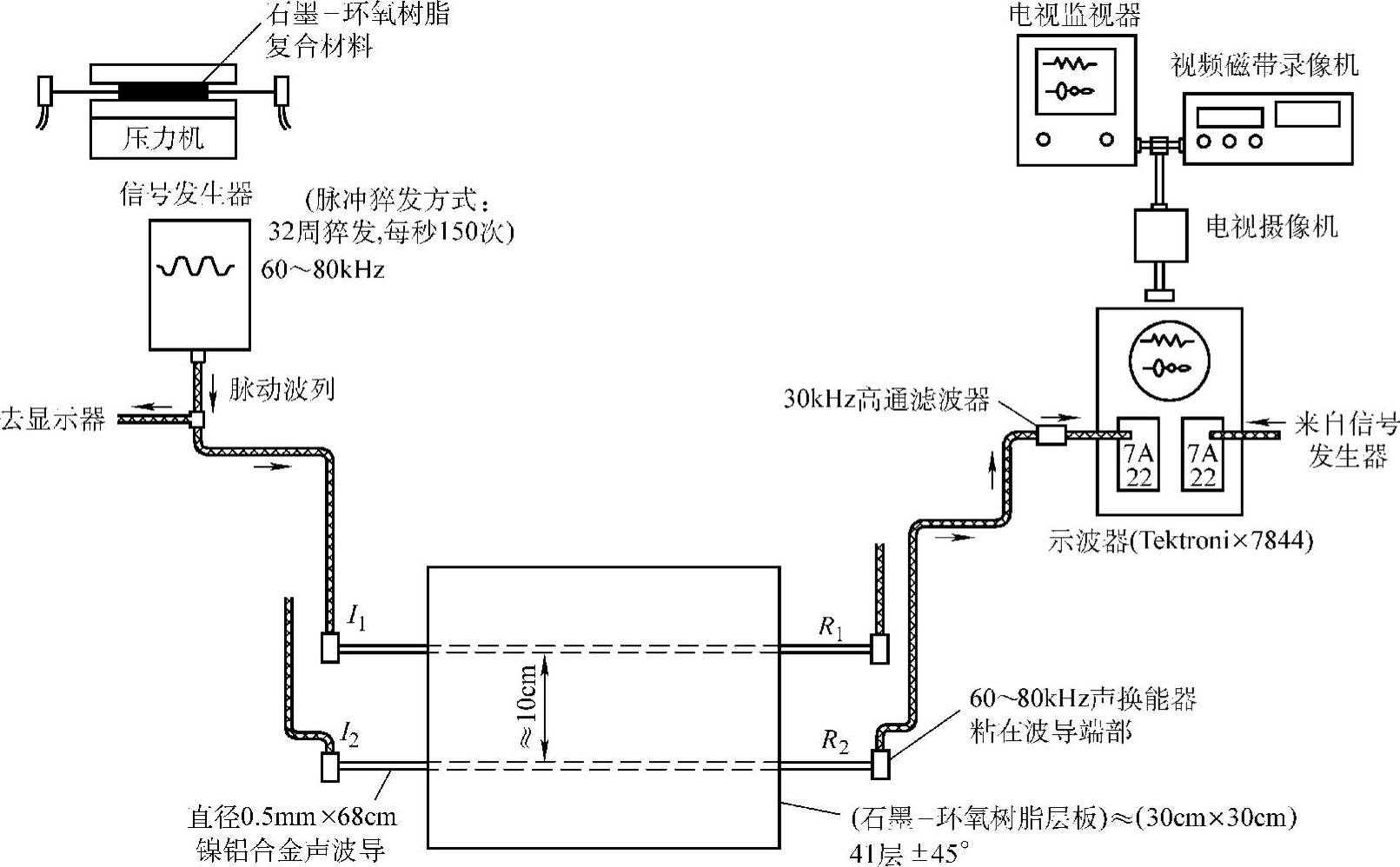

监测的试验装置示于图13.2-10,两组声波导(直径0.5mm、长68cm的镍铬合金丝)埋在30cm×30cm的石墨-环氧树脂(AS4/3501-6)层板(41层±45°)中,相隔10cm。通常的检测程序是用一脉冲信号发生器将60~80kHz波列的脉冲施加在置于一波导一端的声发射器,在该波导远端处的声接收器可用以测量所到达信号的幅值。测得发射器处的信号峰值(VT)和接收器处的信号峰值(VR)用20log(VT/VR)dB表示,即可用作沿波导(T1R1,T2R2)或在两波导(T1R2和T2R1)间整个固化周期声波衰减的测量,图13.2-11为所得结果两例,可用于固化的监测。

图13.2-10 用埋入石墨-环氧树脂(AS4/3501-6)复合材料中的两根声波导监测固化的试验装置示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。