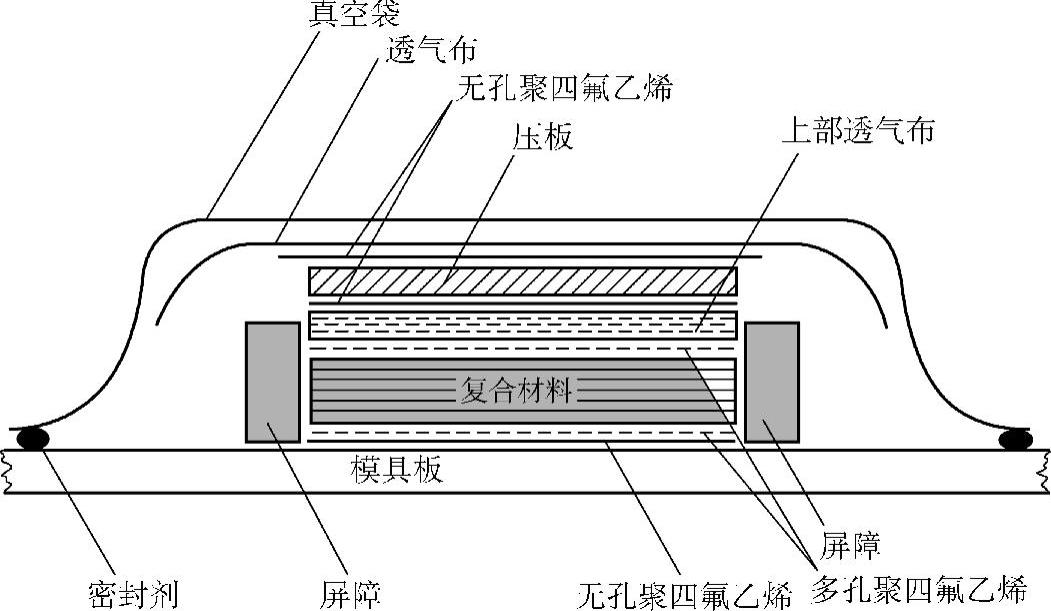

【摘要】:成型工艺有缠绕法、层压法和拉挤法等,目前主要采用层压法成型工艺。多向复合材料层合板单层的方向角和铺层顺序可用如下标记表明,如[O3/902/+451/-453]s,其含意为层合板是对称层板,方括号外下角标s表示对称层板。图13.2-6 真空组件示意图图13.2-7 复合材料层合板组成示意图用上述层压法制成的是复合材料层板,而由两块或多块可以是不同材料层板,或由层板与芯体用粘合剂粘接在一起而成的构件是夹层结构。

成型工艺有缠绕法、层压法和拉挤法等,目前主要采用层压法成型工艺。

层压法成型简单地说就是将预浸料按制件形状和铺层设计要求裁剪好,然后按规定方向和顺序在模腔内(或模具型面上)铺叠至所需要的厚度形成复合材料坯件,并进而制成能保持密封的真空组件,图13.2-6为其结构示意图。将真空组件移入热压罐内加热、加压固化。多向复合材料层合板单层的方向角和铺层顺序可用如下标记表明,如[O3/902/+451/-453]s,其含意为层合板是对称层板,方括号外下角标s表示对称层板。经中性面Z0向上一侧开始计算顺序,则第一层组方向角为-45°,此层组为三层。第二层方向角为45°,层数为1层,第三层组方向角为90°,层数为二层,第四层组方向角为0°,层数为三层。如方括号外下角标为t,则表示方括号内系层板全体。如此,图13.2-7所示层合板的标记应为[90/-8/+8/0]t。铺叠坯件中每层之间不应夹入空气,排除层间气体通常是每铺叠4~5层预压一次,叠层不紧密。层与层之间存在滑移的可能性可引起制件表面起皱,层间的其他污染物会形成夹渣,而较大的片状物(如脱模布片)的夹入将可形成分层。

图13.2-6 真空组件示意图(https://www.xing528.com)

图13.2-7 复合材料层合板组成示意图

用上述层压法制成的是复合材料层板,而由两块或多块可以是不同材料层板,或由层板与芯体用粘合剂粘接在一起而成的构件是夹层结构。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。