1.致密度的评估

在制作整块的SiC陶瓷中,在非常局部的区域内可出现高的孔隙率,这可通过超声波速度漂移的观测来评估。表12.3-5为SiC立方体纵波速度与密度和弹性模量间的关系。

表12.3-5 SiC立方体纵波速度与密度和弹性模量间的关系

需要注意的是在建立孔隙率与速度之间的精确关系时,必须考虑到材料的均质性,热压的Si3N4,垂直热压方向的声速可以比平行热压方向的大5%。此外,在孔隙率中较大孔隙(微孔)在孔隙总量中所占比例也是要考虑的。

要得到声速c扫查图可采用本章3.6.1节所述的方法。

2.缺陷的脉冲反射法检测

与粉末冶金制件相同,微小夹杂物的超声波检测应采用频率较高的聚焦脉冲反射技术以水浸法来进行。为获得试件的整体覆盖,须在若干不同的焦平面进行检测。由于陶瓷具有高的声速(纵波声速常在10×106mm/s以上),这将使聚焦声束经入射面进入试件内部时焦距有很大的减小,为此,必须采用焦距长的换能器。

在热压氮化硅(HPSN)和在反应结合氮化硅(RBSN)中夹杂物的密度和声性能如表12.3-6和表12.3-7所示,可以看出,夹杂物的可检性是与其性质有关的。对于HPSN,从表12.3-6可以看出,碳化钨和氮化硼在以50MHz聚焦探头作超声波C扫查检测时可给出清楚的指示,一般可检出25μm的大小,而硅和碳化硅要难发现得多,一般可检出约500μm的大小。用25MHz非聚焦探头,硅和碳化硅的指示就不能清楚肯定了,很难想象可发现单个孤立的这种颗粒。对于RBSN,用聚焦的25MHz探头,一般可发现直径为100μm的孔洞。将这些情况与X射线法相比(见表12.3-3)可认为,在氮化硅中要发现小的临界的缺陷优选的方法是投影微焦点透视法,不太关键的部分可用25~50MHz超声波聚焦探头来扫查,有怀疑时再进行透视。

表12.3-6 HPSN中夹杂物的密度和声性能

(https://www.xing528.com)

(https://www.xing528.com)

表12.3-7 RBSN中夹杂物的密度和声性能

3.表面和近表面缺陷的检测

对于烧结的SiC陶瓷制件,用频率为5MHz的瑞利波,缺陷的检出极限可为60μm的表面断开缺陷或裂纹。

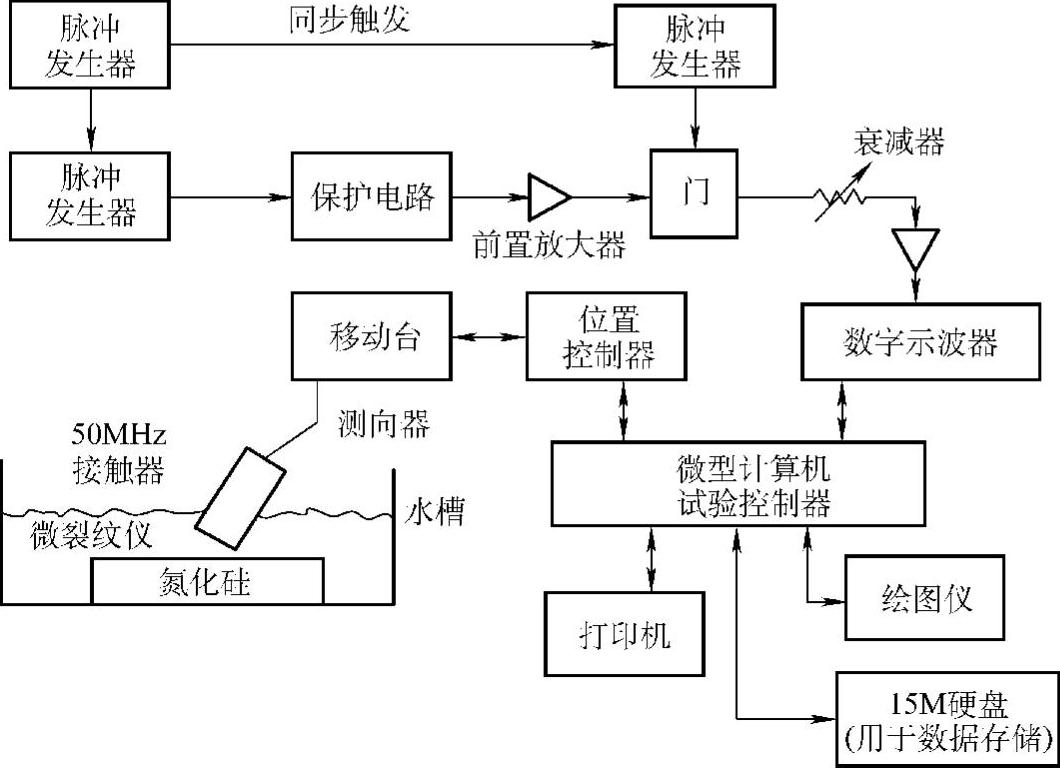

图12.3-12表示用50MHz非聚焦换能器在水槽中产生宽带超声波脉冲反射系统,以约15°角投向氮化硅试样,所产生的表面波可从任何表面缺陷返回换能器,反射回的信号在微型计算机控制下以数字示波器采样,用参考信号以维纳(Wiener)滤波技术从数据中去除介质和换能器响应的影响,对于单裂纹反射信号占100ns范围,对于磨损伤反散射信号可存在于1000ns的范围。

用超声波显微镜技术检查表面和近表面缺陷可参阅本手册第3篇第5章。

图12.3-12 50MHz非聚焦换能器宽带超声波脉冲反射系统

4.预示强度

预示强度的一种方法是测量可与强度相关的一些性能,例如,宇宙飞船(航天飞机)的贴瓦,已经发现其抗拉强度是与声速相关的。因此,简单的测量即可查出低强度的贴瓦。图12.3-13表示强度—速度相互关系的一组典型数据,显然,这关系是不好的,但经统计,这可能去除某些强度最低的贴瓦。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。