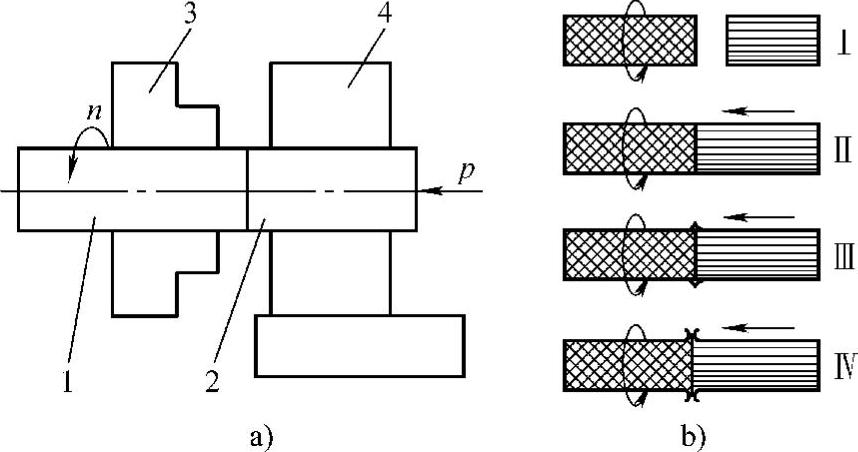

图11.7-13 摩擦焊原理示意图

1、2—工件 3—旋转夹头 4—移动夹头 n—工件转速 p—轴向压力(摩擦压力和顶锻压力) Ⅰ—工件1旋转 Ⅱ—工件2向旋转着的工件1移动、接触 Ⅲ—工件2向转动着的工件1加压,摩擦加热过程开始 Ⅳ—工件1停止旋转,工件2向工件1加压顶锻焊接

摩擦焊是利用焊件接触端面在相对摩擦运动中产生的热量,使端部达到热塑性状态,然后迅速顶锻,完成焊接的一种压焊方法。其基本形式是:两个圆断面的金属工件摩擦焊接前,工件1夹持在可以旋转的夹头上,工件2夹持在能够向前移动的加压夹头上,如图11.7-13所示。焊接开始时,工件1首先以高速旋转,然后工件2向工件1方向移动、接触,并施加足够大的摩擦压力,摩擦加热过程开始,摩擦表面消耗的机械能直接转换成热能。当经过一段选定的摩擦时间,或达到规定的摩擦变形量(即工件2向前的摩擦位移量),即接头金属的摩擦加热温度达到焊接温度以后,立即停止工件1的转动,同时工件2向前快速移动,对接头施加较大的顶锻压力,使其产生一定的顶锻变形量;压力保持一段时间以后,松开两个夹头,取出焊件,全部焊接过程结束。通常,全过程只要2~50s的时间。

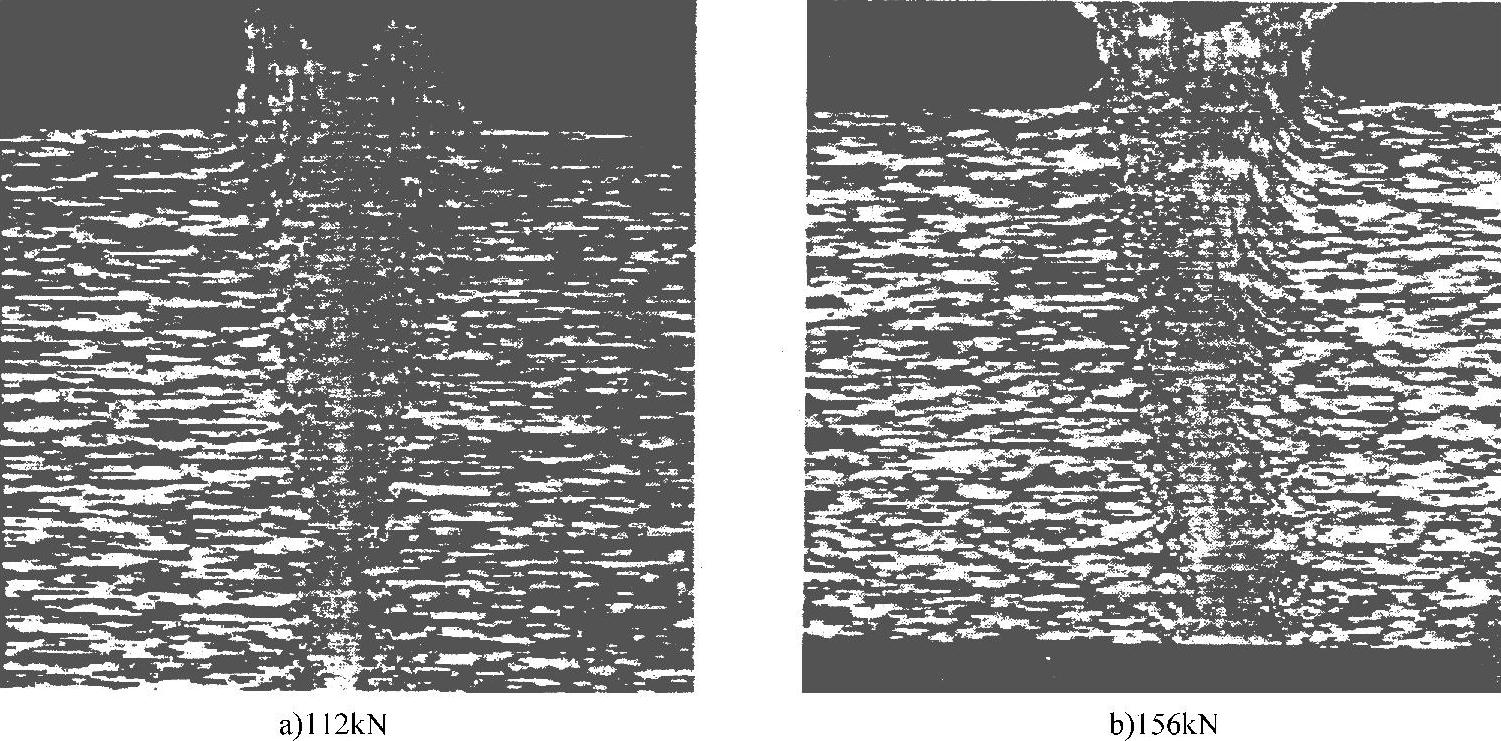

在不同焊接压力下完成的一系列焊件具有不同的组织(如图11.7-14所示),这可影响所得到的超声波信号。在热影响区,有明显的晶粒细化和结晶方向的90°改变,界面通常为含有沉淀或扩散产物的一层。已经发现,界面层是影响超声波信号的最重要微观组织特征量。另外,影响信号的因素是在不同类金属间声特性阻抗的不匹配。(https://www.xing528.com)

图11.7-14 在两种不同轴向力下,非连续增强铝摩擦焊中热变形区的超声波显微图(3.75×)

摩擦焊通过进行超声波频谱分析、金相检测和力学性能测试,获得超声波数据、微观组织、力学性能之间的关系,即可用以对其质量进行超声波评价。在检查不同材料的焊缝时,决定声束从哪种材料入射是极为重要的。例如在检查铝镁合金的摩擦焊缝时,如果声束从镁端入射,则由镁的显微孔洞所引起的混响信号将会妨碍来自缺陷反射脉冲的观测;如果声束从铝端入射,可降低噪声2~3倍并提高缺陷检测的可靠性。采用15~20MHz的频率,有利于探测在连接界面上的显微孔洞群。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。