1.电弧焊

利用焊条和工件之间的电弧将焊条和工件局部加热到熔化状态。焊条端部熔化后,过渡的熔滴与母材融合一起形成熔池。随着电弧向前移动,熔池液态金属逐渐冷却结晶形成焊缝。焊缝中的缺陷基本上有5种:气孔、夹渣、未熔合、未焊透和裂纹。每类缺陷的形状、位置和取向受许多因素的控制,其中包括接头的外形、焊接方法、基体金属、填充金属以及与接头有关的其他因素。

检查焊件中的近表面气孔用得最广的无损方法是射线照相法。但焊缝的上表面增厚或根部增厚会影响检测的灵敏度,而且外来物质如松动的氧化皮、焊药或焊接飞溅物的存在也会影响对结果的解释。超声波检测可以检测近表面气孔,但是除检查厚断面或射线照相法的灵敏度受到限制而达不到的地方外,一般不太使用,因为表面粗糙度和晶粒度都会影响检测结果的真实性。涡流检测和超声波检测一样,也可用来检测近表面气孔,但对未延伸到表面或仅延伸到近表面层的缺陷相当不敏感。磁粉检测和液体渗透检测不适于检测近表面气孔。

检查单道焊或多道焊焊缝中的近表面夹渣,可使用的三种方法是磁粉法、射线照相法和超声波法,只要材料是铁磁性的,就可以根据夹渣的尺寸、形状、取向和靠近表面的程度,用直流电源进行磁粉检测。射线照相法可以适用于任何材料,但是它是三种方法中花费最多的。超声波法也可用于任何材料,而且是最可靠、经济的方法。

未熔合和未焊透都是因焊条运行得不正确和使用的焊接条件不正确引起的。熔合是指被焊接的原基体金属的表面与填充金属熔合在一起的程度,焊透指的是基体金属熔化并重新凝固后产生的焊缝厚度大于焊前焊接接头厚度的程度。根据这两定义可以得知,未熔合位于接头的两侧壁而未焊透则靠近根部。射线照相法可能查不出这两类缺陷,因为它吸收X射线的能力很弱。采用超声波法时,这两类缺陷经常看起来很严重。由于接头中这种未连接区的特性,它们几乎总是连续的线条状气孔。除薄板外,这两种缺陷可能埋藏得太深,使用磁粉法是查不出来的。

焊缝金属裂纹和延伸到表面的基体金属裂纹可以用液体渗透法和磁粉法检测。磁粉法可以检测近表面裂纹,但要视其尺寸、形状和靠近表面的程度决定。虽然裂纹与射线束方向之间的相对取向是决定射线照相法检测裂纹能力的主要因素,但是基体金属和焊缝金属间的成分差异会造成阴影,从而将其在其他情况下能察觉出来的裂纹隐蔽起来。超声波检测对焊缝区域中的大多数裂纹一般都是有效的。

2.等离子弧焊

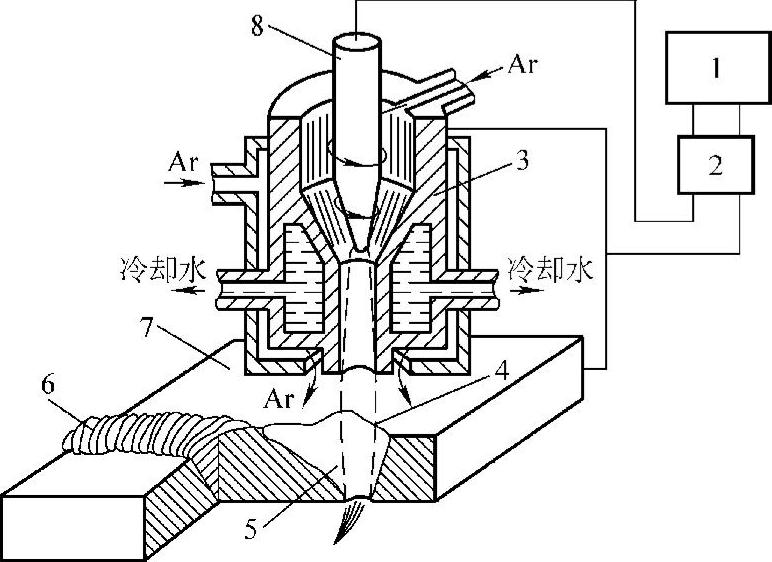

等离子弧形成装置及焊接过程示意图如图11.7-1所示。常压下,自由电弧通过水冷喷嘴时受到压缩作用而使弧柱横断面减小,温度及能量密度显著提高,电离度增大。这种在外部约束条件下,经过机械压缩、热压缩和电磁压缩且高度电离的压缩电弧就是通常所称的等离子弧。等离子弧将工件熔化,冷却凝固后形成焊缝。等离子弧焊中出现的缺陷包括表面型和近表面型两种。表面缺陷如不规则的加厚、未充满和失配等都与焊道的外形和接头装配有关,用目视法和尺寸测量法可很容易检出;未焊透也可以用目视法根据没有根部焊道的情况进行检查;开口于表面的焊接裂纹可用液体渗透法检查。近表面缺陷主要采用射线照相法和超声波法进行检测。(https://www.xing528.com)

图11.7-1 等离子弧形成装置及焊接过程示意图

1—焊接电源 2—高频振荡器 3—水冷铜喷嘴 4—等离子弧 5—熔池 6—焊缝 7—工件 8—钨极

3.电渣焊

电渣焊是利用电流通过液态熔渣时产生的电阻热熔化母材和填充金属进行焊接,形成的柱状晶体尺寸可达到数毫米,因此需要经正火处理来细化。在电渣焊中,气孔是由未溶解的气体或气体化合物、被焊零件表面上的污物、渣层不够深或焊丝中脱氧元素不足造成的。表面缺陷可用液体渗透法或磁粉法探测;射线照相法和超声波法都适合于检查处于深处的表面下缺陷,紧靠表面下方的缺陷有时用磁粉法进行检测。

4.电子束焊

电子束焊是利用会聚的高速电子流轰击置于真空或非真空的工件接缝处所产生的热能,实现被焊接材料之间连接的方法。电子束焊的特点之一是由于电子束斑点尺寸小、功率密度大,故可实现高深宽比(即焊缝可深而窄)的焊接,深宽比可达60∶1,可一次焊透0.1~30mm厚度的不锈钢板。在电子束焊中,焊缝缺陷可分为两大类,即出现于或开口于表面的缺陷和存在于表面下的缺陷。表面缺陷包括咬边、失配、未充满、焊缝加厚、裂纹、错缝和未焊透,近表面缺陷包括气孔、大空洞、破裂、裂纹、错缝和未焊透。表面缺陷如失配、焊缝加厚和未充满都属于宏观缺陷,容易用目视法或测量尺寸的办法查出。像裂纹这样的表面缺陷,一般可用液体渗透法进行检测,如果材料是铁磁性的,可以用磁粉法检测。当用液体渗透法检查裂纹、错缝和未焊透这样的焊缝表面缺陷时,必须把试验表面清理干净,而且必须除掉加工弄脏的金属层和喷丸或吹砂造成的金属表面强化层。一般地,虽然某种类型的浸蚀或酸洗处理都令人满意,但是必须考虑到处理过程中有吸氢的可能性。近表面缺陷检查起来比表面缺陷困难得多,因为它们不能直接观察。射线照相法和超声波法是最可靠、用得最广泛的两种无损检测方法。这两种方法都与缺陷的形状和取向有着内在的联系,每一种一般都能查出另一种方法所查不出来的缺陷,所以这两种方法互相补充是最合理的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。